高效脉冲袋除尘器在窑磨一体化系统中的应用

某公司5000t/d生产线于2006年6月建成投产,采用Φ4.8m×72m回转窑,生料粉磨为ATOX50立磨,采用CDM4×4-14929高效脉冲袋除尘器对窑磨系统废气进行处理。

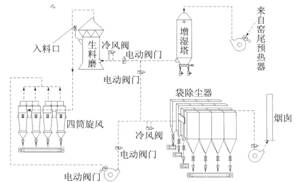

1 除尘系统工艺流程

来自窑尾预热器的废气首先经过增湿塔降温处理,然后分两种工况操作,一种是回转窑单独操作时,废气直接进入袋除尘器进行净化处理;另一种是在生料磨和回转窑联合操作时,部分废气用作生料磨通风烘干,剩余部分与出磨废气同时进入袋除尘器进行净化处理。其工艺流程见图1。

图1 窑磨一体化废气除尘系统工艺流程 |

2 除尘器结构及特点

2.1 结构

该除尘器共有l6个除尘单元,每个单元进口装有手动闸阀,出口装有气动翻板阀门,当要对某个除尘室进行维修时,可以关闭该室的进出口阀门,打开净气室顶部数个盖板进行通风和降温,待室内温度降低后,可以从净气室上的检修门直接进入除尘室进行检修维护或更换滤袋。

2.2 特点

2.2.1 采用PLC控制系统

除尘器的脉冲阀选用澳大利亚GOYEN公司3″淹没阀,该脉冲阀能长期(100万次)在0.5~0.7MPa压力下工作,且喷吹压力和喷吹间隔随滤袋工作时间不同可调。

2.2.2独特的模块设计

每个除尘单元进出口均设有阀门,因此在操作上相对独立,可实现真正意义上的离线清灰、在线分室检修。

2.2.3 气流涡旋打散及均布装置

可根据不同的粉尘颗粒组成设计不同角度的气流涡旋打散及均布装置,在很大程度上减少涡旋对滤袋的冲刷,避免袋底相碰,延长滤袋使用寿命。

2.2.4预防事故损失性措施

在进出口烟道中增设了旁路系统,当温度超限时(>240℃),进气阀自动关闭,旁路阀打开,所有超高温气体从旁路通过,能够一定程度地保护滤袋。

3 运行中出现的问题及解决措施

3.1 顶盖不密封

在试生产期,增湿塔喷水降温失控,导致多次超高温气体进入除尘器,致使顶盖检查门密封条焦化变形,净气室顶部变形,使本来呈房檐状的顶部出现凹陷,平时漏风,雨季积水进入除尘器内。虽采取简易防雨棚等措施,效果不明显。后来采取加长中间支柱的办法使顶盖恢复至原状,更换了耐高温密封条,解决了漏风漏雨问题。

3.2 运行阻力大

该除尘器设计运行阻力为<1700Pa,但试运行期间经常超过2000Pa,甚至超过2400Pa,经检查分析有以下几种原因并采取了相应的措施。见表1。

|

表1 原因分析及采取的措施

|

|||||||||||||||

3.3 壳体锈蚀

由于净气室部分箱体未保温、入口温度低、气体中水分含量高,加之生料磨开停频繁,造成净气室内部严重锈蚀。解决办法是加强保温,稳定工艺操作。

3.4 旁路泄漏

为避免试运行初期运行不稳定导致烧袋损失,设计有旁路系统。但在无滤袋破损、烟气短路等情况下依然超标排放,经排查发现是由于旁蹄阀密封不严所致。密封处理后问题解决。

4 使用效果

经过两年的试运行,窑、磨系统运行稳定。回转窑产量超过5300t/d,原料立磨达到420t/h,均达到设计产量,2008年7月经河南省环保局环境监测站验收监测,标态下窑尾粉尘排放浓度为8.45~16.3mg/m3。

5 结束语

高效脉冲袋除尘器应用于窑尾窑磨一体化除尘系统,有其自身的运行规律,要严格按照工艺操作规程操作及巡检维护,有问题及早处理,否则,不仅处理起来麻烦,且会影响到整个窑尾系统的正常运行。

使用微信“扫一扫”功能添加“谷腾环保网”