赤泥在微孔硅酸钙保温材料生产中的应用

1 前 言

山东铝业股份有限公司(简称山铝)采用高硅铝土矿、配以石灰、纯碱生产氧化铝。赤泥是高温烧结熟料经溶出,硅、铝固液分离后形成的工业废弃物。每生产1t氧化铝,排放1.2~1.6t赤泥。经过近50年的生产,山铝赤泥的堆存量已达到近2500万t。

硅酸钙绝热制品是指经蒸压形成的以水化硅酸钙为主要成分,并掺以增强材料的绝热制品。一般用于650℃或1000℃的高温部位,而且不会燃烧,无毒。该制品具有容重轻、耐水性能好、易加工,即使在热水中也不会分解损坏,干燥后会回复到原来的性能等优良性能,是一种新型的节能材料。本项目充分利用了烧结法氧化铝排放赤泥中的氧化钙、氧化硅等有效成分,以及氧化铝熟料在高温烧成过程中形成的固有硅酸盐矿物,生产普通型(耐温650℃)硅酸钙保温材料。 2001年5月,以赤泥为主要原料之一、年产1.2m3硅酸钙保温材料的生产线投产。目前,该生产线工艺稳定、产品质量优良,经济效益良好。

2 原料

2.1 赤泥

山铝氧化铝厂外排赤泥的主要化学成分见表1,其中含水分45%。

表1 赤泥的化学成分 %

|

赤泥中含有的矿物主要来自于熟料高温反应形成的不溶性矿物和溶出过程水化、水解产生的衍生物。X射线衍射分析表明,其矿物组成主要有:β-2CaO.SiO2;3CaO.Al2O3.XSiO2.YH2O;CaCO3;Na2O.Al2O3.2SiO2等。赤泥的物理性质主要表现在:高温熟料在磨细、氧化铝溶出过程中,形成大量十分发达的内部毛细网状结构,勃式比表面积一般达4000cm2/g,而其内比表面积则达10000cm2/g,而且赤泥具有很强的富水性能,具有可塑性,有类亚粘土之称。

2.2 其它原料

石灰:原灰经消解制得石灰乳,细度:0.17mm(方孔筛),筛余:5%,fCaO87.5%。

膨润土:细度0125mm(方孔筛),筛余5%。

另外,生产中掺加一定量的纤维、外加剂和水等。

3 生产工艺和条件

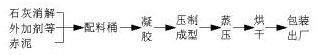

微孔硅酸钙保温材料的生产,主要是利用富含活性二氧化硅材料及石灰、纤维增强材料以及水等,经搅拌、凝胶化、成型、蒸压和干燥等过程,制成保温材料。生产采用动态法工业流程,赤泥掺加量(干基)35%。

生产工艺流程见图1。

|

图1 生产工艺流程

在对赤泥及其它原料的化学成分分析之后,根据设计的赤泥配比,严格按照CaO/SiO2配料。配料均匀后的原料浆泵送至凝胶罐,用蒸汽直接加热至一定温度,进行凝胶化反应。充分反应的凝胶注入根据用户要求设计的模具中加压成型。成型后的坯体进蒸压釜在一定温度下进行6~8h的养护,以保证凝胶产物彻底转化,饱和蒸汽压力为785~981kPa。蒸压养护后的坯体水分一般在80%左右,烘干、脱水后即形成产品毛坯。最后对毛坯进行整形、检验,包装后出厂。

4 结果和分析

(1)根据配料方案(控制配合生料的CaO/SiO2)及严格生产工艺,生产的微孔硅酸钙保温材料的理化性能指标见表2,并与GB/T10699-1998及英、美有关标准进行了对比。通过对掺加赤泥(配比35%)制品进行矿物岩相分析,生成的主要岩相矿物为:2CaO.SiO2,CaO.SiO2,CaCO3,以及一定量水合物和胶态物质。与不掺加赤泥的硅酸钙制品生成物相基本一致,无不良反应。

表2 赤泥微孔硅酸钙保温材料性能指标

|

(2)赤泥的有效化学成分及矿物组成得到有效利用,毛细孔网状结构非常发达的物理特性得到充分发挥,对产品增加孔隙率、降低体积密度发挥了积极作用。

(3)由于掺加赤泥,在压制成型后脱模效果非常好,制品的边、角、棱完整、无破损,大大改善了制品的外观质量。

5 经济效益分析

赤泥微孔硅酸钙保温材料的成本计算见表3。

由表3可以看出,由于生产中掺加35%赤泥,每立方米产品单位成本在原材料成本上可以降低42.92元,按年产12000m3计算,可带来经济效益51.50万元。另外,本项目享受国家优惠政策,可使单位成本降低56元/m3。因此,微孔硅酸钙制品在配入赤泥后与没有配入赤泥的产品相比,同等生产规模,企业每年多增加经济效益118.64万元。

|

表3 每立方米产品单位成本构成

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

使用微信“扫一扫”功能添加“谷腾环保网”