对现役整体式电袋除尘器几个问题的想法

1 TGDB型电袋除尘器在100%负荷下可实现在线检修

1.1采用"前电后袋"串联结构的整体式电袋除尘器:电除尘和滤袋两区之间仅设计气流分布板,不设隔墙。花板底部滤袋都处于同一个壳体内,花板上部分割成多个相互密封的净气室。每个净气室附近都设置一个(或两个)出口风门。在进入净气室检修前,需先关闭出口提升阀后,才能进入工作(高净气室结构还需长时间的通风降温和照明条件)。由于花板底部所有滤袋在同一个室内,而且,滤室进口没有关断风门,花板顶部的净气室就处于一定的负压状态,此时进行检修工作就不符合安全规范要求,不能实现在线(不停机)检修。

1.2大型工业窑炉(一般处理烟气量大于800000m3/h)配套使用于该类除尘器,常采用隔离烟道形式进行在检修,为保证滤袋的风速和本体压降,一般还需要降低机组工作负荷。以燃煤电厂为例,从理论上来说100MW~125MW机组需降低负荷为50%;200MW~600MW机组需降低负荷为25%;1000MW机组需降低负荷为17%,可以说,这不是真正意义上的在线检修。

1.3小型机组(烟气单通道结构)配套该种除尘器,只能采用降低机组负荷进行在线检修,这样一来,处于负压状态下进行检修工作就不可避免了,更不能实现在线检修。

根据实际情况,我公司通过大量的实地勘察和理论研究,自主研发的TGDB型整体式电袋除尘器,烟气通道后部袋区分为多个滤室,每个滤室都设有进、出口风门,需要时可将任何一个滤室与主烟道隔离开,可在100%负荷下实现不停机检修。TGDB型除尘器顶部采用大顶棚+双层顶盖结构(且设有吊机),在线检修在大气环境条件下进行,不用进入除尘器内部,更不必对设备进行长时间的通风降温,是真正意义上的分室在线检修。

TGDB型产品已获得国家实用新型专利证书,2008年被国家列入火炬计划项目。

2 旁通烟道不一定都设置在除尘器外部

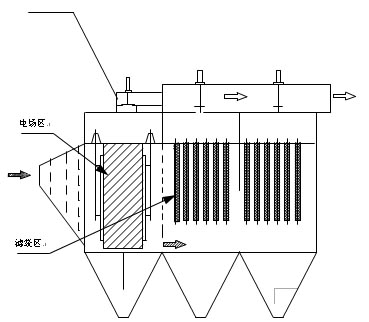

电袋除尘器考虑布袋运行的安全性一般都设计旁通烟道,风门大多数设计在电除尘器顶部,见下图

|

当旁通风门阀开启时,处理烟气从电除尘区的顶部流入旁路烟道,电除尘区原气流组织分布将受到严重破坏,导致收尘效率大大降低。

我公司TGDB型除尘器旁通烟道为内置式结构,该烟道位于布袋区中间,不另占场地,结构紧凑。烟道上部为净气烟道,下部为尘气烟道,净气烟道与尘气烟道用隔板分隔。在隔板上装有若干个旁通风门,旁通风门采用提升阀形式。正常工作时,旁通阀处于关闭状态。旁通风门开启则净气烟道与尘气烟道短路,含尘烟气直接外排。旁通风门用双层阀板加密封空气密封,关闭时可以做到零泄漏。该旁路系统反应灵敏,可靠性好;日常运行管理方便,旁通烟道无积灰,紧急状态下可在几秒钟内全部开启。

当开启TGDB型除尘器旁通阀时,电除尘区原气流组织分布不受影响,烟气经过前部电除尘充分收尘后,再经旁通烟道排放,可减少粉尘物排放(缓解排放压力)和引风机磨损。

3 电袋除尘器气流分布应综合考虑

整体式电袋除尘器,设计在电除尘和滤袋两区之间气流分布板的重要性,已为业内人士所认同。

TGDB型除尘器更强调电除尘区、滤袋区和两者过渡区整体气流分布的技术综合应用。

TGDB型除尘器气流均布装置由阻流加导流型气流分布、槽形多孔板和两次导流板组成。该结构不但可使前级电场气流分布均匀,充分发挥电场的粉尘荷电和收尘作用,而且也保证了后级布袋区各滤室烟气流量和粉尘浓度分配的均匀性。

烟气在TGDB型除尘器袋区内部的流量的分配不依靠气流本身的扩散进行分配,而是通过带分布板的进口风门提前进行分配,不但保证了各滤室烟气流量均匀,而且也可大大降低本体设备阻力。

位于滤室内二次导流板不仅可避免高速气流对滤布的冲刷,还会使一部分粒径较大的粉尘在惯性力的作用下与导流板相碰掉入灰斗内,起到预除尘的作用。此外,二次导流板还起着一个很大的作用,就是通过导流板造成的气流分布,可在滤室内部产生一个向下的也就是与粉尘沉降方向相同的气流速度分量。这样可最大限度避免在线清灰时,已经在脉冲喷吹气流作用下脱离滤袋表面的粉尘,还未落入灰斗,便又被吸附到滤袋上去的"二次吸附"现象的产生,从而提高清灰效率。

二次导流板也起着把气流上升速度和水平袋间速度控制在最佳范围之内的作用。

TGDB型除尘器内部流场气流均布,是采用局部实物模拟和计算机仿真(数值模拟计算)相结合的技术。

天洁公司TGDB型除尘器良好气流均布性,已在国内多个300MW机组工程上得到成功运用。

4 电袋除尘器滤袋保护措施应切实可行

工业窑炉在启炉及使用过程中(工艺系统发生故障时)会对电袋除尘器滤袋产生危险,所以在设计时都采取一定的保护措施。现阶段主要有:滤袋预涂灰、设置旁路烟道、喷水降温和冷风降温等方式。

预涂灰是指除尘器在投运前给滤袋喷涂一层干燥粉煤灰(或特殊的预覆层材料),是防止系统启动时的低温油、湿烟气粘污滤袋导致初始阻力增大或糊袋的一种保护措施。加灰点设在除尘器进口前的水平烟道上。该保护措施使用在燃煤电厂取得了较理想的效果。

旁路烟道、喷水降温和冷风降温都是滤袋高温(或超低温)保护方式。

喷水降温系统可以防止因工业窑炉偶然故障引起超温(大于190℃)而影响滤袋使用寿命或短时损坏滤袋,在系统出现故障或大幅度超温时采取自动喷水降低烟气温度。喷水点设在除尘器进口前的水平烟道上,需要除尘器进口烟道有足够的长度和断面大小以保证雾滴与高温烟气的热交换时间。

根据笔者的使用经验,建议不宜采用喷水降温系统。虽然喷水降温技术在水泥窑尾、锅炉烟气干法脱硫烟气降温中得到成熟应用。但其成功的经验主要在于通过增湿塔或脱硫塔来降低烟气流速,给雾化水提供足够的蒸发时间,雾化水与烟气热交换条件良好,所以能够取得大幅度降温效果。而一般工业窑炉除尘器的进口烟道不具备这些条件,由于烟气流速快,雾化水停留时间短,颗粒水来不及蒸发就瞬间到达除尘器内部,在进口喇叭、灰斗、壳体、滤袋等部位容易照成"湿壁"现象,不但起不到明显的降温效果,反而给设备带来了结露腐蚀、糊袋等不良后果。

冷风降温系统笔者建议也不宜采用。当除尘器遇高温烟气,打开冷风阀后,掺入冷风混合会增加烟气含氧量,加快滤袋(特别是PPS滤料)氧化速度,同时也会造成炉膛压力波动。

TGDB型除尘器设置了灵活的旁路阀来实现烟气旁路,旁路阀可以在系统烟气出现异常情况时开启,使异常烟气通过旁路烟道排出。即系统在燃油点火、超高超低温等异常情况时,烟气可直接旁路到除尘器出口,从而达到保护滤袋的目的。

5 失效的滤袋后处理问题不容忽视

由于电袋除尘器是把两种不同类型的除尘方式结合在一起,充分发挥两者的除尘优势,来达到最佳的除尘效果。所以其技术优势和市场优势非常突出,但是,行业大多数人士对失效的滤袋后处理问题却关注地甚少。

据了解,在欧美国家失效的滤袋大多数采取填埋方式处理(主要是异地填埋)。由于滤袋降解速度很慢,而且还有可能污染地下水源,所以也有采取焚烧的方式。而其焚烧后会产生有害的气体(甚至致癌物质),虽然在经济发达国家依靠活性碳进行吸附,但是对其处理能力也只能达到废气量的70%左右,可以说,现阶段失效的滤袋后处理问题,还没有得到有效的解决。甚至有些环保专家认为失效滤袋造成的二次污染并不亚于工业烟气粉尘的危害性。

6 结束语

电袋除尘器有它的突出优势,也有需要通过我们进一步研究进行解决的新问题。

笔者认为电袋除尘器在对现役电除尘器提效改造时优势非常突出(特别是高比电阻粉尘和场地受到限制的火电项目),可以把其作为首选的除尘方案。

在新上项目中,由于大多数设置了湿法脱硫装置,常规烟气粉尘宜采用电除尘器进行收集,高比电阻粉尘除尘也未必一定要采用电袋(或纯布袋)除尘器形式。

譬如,新建项目火电厂,如果燃用我国境内除尘难度较大的煤种(如淮北烟煤、平顶山烟煤、准格尔煤等),电除尘器可采取收尘面积足够大、极配形式合理、清灰效果好和控制技术较先进的措施,来保证粉尘浓度排放小于100mg/Nm3的工艺要求。然后再与后部脱硫装置一起来达到小于50mg/Nm3的环保标准要求,就比较合理了。

当前火电厂配套的电除尘器,如果因煤种因素导致除尘困难,可以考虑在入炉设计煤种内掺烧一定量其它煤质,来改善烟气粉尘特性,也不失为另一种解决电除尘效率问题的办法。

参考文献

⑴唐亮:《电-袋除尘器技术开发与应用》第十二届全国电除尘学术会议论文集,2007.10

使用微信“扫一扫”功能添加“谷腾环保网”