铝电解烟气深度处理的研究与探讨

摘要:本文叙述了某公司电解铝厂污染物排放现状,介绍了一种采用石灰石一石膏湿法净化技术对铝电解烟气进行深度处理的改造方案。该方案有效解决铝电解烟气脱硫的问题,同时进一步降低氟化物和粉尘排放浓度,实现了铝电解烟气的趋零排放。

铝电解过程中电解槽散发烟气中含有大气污染物,主要包括氟化物、二氧化硫、粉尘等。这些有害物的排放不仅对作业人员身体造成严重伤害,还会对周围环境造成明显污染。为保障生产人员身体健康和不破坏大气环境质量,电解铝企业必须建设电解烟气净化系统,防止铝电解烟气对大气污染。

当前铝工业广泛采用的干法净化技术主要针对烟气中的氟化物和粉尘,而对二氧化硫没有净化效果。而近些年,随着国内铝工业的快速发展,铝电解用炭阳极需求增大,作为原料的低硫石油焦供不应求且价格偏高,各炭素企业纷纷加大高硫焦使用量,导致炭阳极含硫量升高,最终通过铝电解烟气排放,造成环境污染。

2013年,国家环保部在《铝工业污染物排放标准》(GB25465—2010)基础上发布了更加严格《(铝工业污染物排放标准)修改单》,规定重点区域二氧化硫排放浓度由200mg/Nm3降低到100mg/Nm3。2017年,国家环保部发布了《京津冀及周边地区2017年大气污染防治工作方案》,提高了部分地区的大气污染防治要求。同年工业和信息化部发布推动落后产能退出的指导意见,要求严格执行环境保护法律法规,对超过大气和水等污染物排放标准排污、违反固体废物管理法律法规,以及超过重点污染物总量控制指标排污的企业,责令采取限制生产、停产整治等措施;情节严重的,责令停业、关闭。可以预见,随着国家对环境保护问题的高度重视,未来环保政策会进一步趋严。

基于企业铝电解烟气排放现状和环境保护未来需求,国家电力投资集团公司组织相关科研院所和系统内环保平台企业研究实施铝电解烟气趋零排放,采用电力行业常用的石灰石一石膏湿法净化技术对脱氟除尘后电解烟气治理,可有效脱除电解烟气中的硫化物,同时进一步降低污染物排放总量。

1铝电解烟气净化现状

1.1铝电解烟气净化方法

铝电解烟气净化回收根据净化回收工艺和所选用设备分为干法和湿法两大类。

(1)干法:目前铝电解烟气主要采用的是干法净化技术,该技术是20世纪60年代以来发展起来的铝工业电解烟气治理的最佳实用技术,国内国外电解铝企业均普遍采用。该方法利用氧化铝活性强、空隙多、比表面积大、属两性氧化铝、有良好的酸性气体吸附性等特点,吸附氟化氢气体从气相进入固相,通过高效除尘器分离回收载氟氧化铝实现气固分离,达到除去烟气中氟化氢和粉尘的目的。干法净化具有流程简单,运行可靠,效率高,吸附剂不需要专门制备等优点,但脱氟效率受氧化铝质量的影响,还无法实现氟化物的近零排放,且缺乏专门的脱硫措施。

(2)湿法:湿法工艺主要通过碱水(水)直接洗涤电解烟气,再通过碱法或酸法流程加以回收其中的氟化物。湿法脱除效率和吸收剂利用率相对较高,但工艺系统复杂,存在废水二次污染等问题。

1.2企业污染物排放监测情况

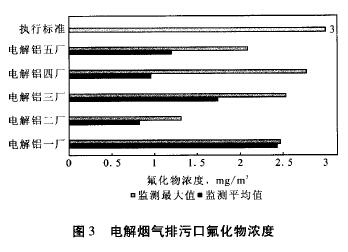

按照环保部《国控重点污染源自动监控项目污染源监控现场端建设规范》要求,国家电力投资集团公司五家电解铝厂安装了烟气在线监测装置。根据在线监测数据,公司各电解铝厂烟气净化系统排污口颗粒物、二氧化硫、氟化物排放浓度分别见图1、图2、图3。

.jpg)

根据在线监测数据,公司各电解铝厂烟气净化系统排污口颗粒物、二氧化硫、氟化物排放浓度均符合《铝工业污染物排放标准》(GB25465—2010),但部分电解铝厂的颗粒物和二氧化硫排放浓度监测平均值高于《(铝工业污染物排放标准)修改单》的特别排放限值。如果严格执行《(铝工业污染物排放标准)修改单》,则有部分电解铝厂的颗粒物和二氧化硫排放浓度超标,存在一定的环保风险,需要进行改造来降低烟气中的粉尘和二氧化硫浓度。

2改造方案

2.1改造工艺选择及净化原理

改造方案采用石灰石一石膏湿法技术对干法净化后的电解烟气进行深度处理,实现电解烟气的脱硫、除尘、除氟深度处理,减少铝电解烟气污染物的排放总量。

石灰石/石膏湿法技术是目前世界上技术最为成熟、应用业绩最多的烟气脱硫工艺技术。经干法净化的电解烟气引入脱硫系统,采用合适浓度的石灰石浆液在吸收塔中循环喷淋,吸收气体中的氟化物、二氧化硫等酸性气体,浆液充分氧化后,生成硫酸钙、氟化钙等钙盐晶体、水合物,然后将浆液排至脱水系统进行充分脱水,得到接近固态的钙盐混合物,从而去除烟气中的氟化物、二氧化硫等气体,同时除去烟气中的粉尘等颗粒物。

脱硫塔内净化过程主要发生以下反应:

.jpg)

2.2改造内容

在公司某电解铝厂(产能43万吨)现有电解厂房中间建设两套石灰石一石膏湿法净化装置,处理已有八套干法净化装置烟气,并对现有烟气系统进行改造,保留原引风机,新增压风机系统,对原烟囱接口进行合并改造。在吸收塔内,吸收浆液与烟气接触混合,烟气中的SO、HF与浆液中的碳酸钙以及鼓人的氧化空气进行化学反应被脱除,最终反应产物为石膏等。脱硫后的烟气经除雾器除去带有的细小液滴后排人烟囱。脱硫石膏浆液经脱水装置脱水后回收。工艺流程见图4。

.jpg)

由于吸收浆液的循环利用,吸收剂的利用率很高。在脱硫的同时还可以进一步去除烟气中剩余的粉尘。由于电解烟气经过了干法烟气净化,烟气相对比较干净,脱硫副产物石膏品质较好,具有一定的商业价值。

湿法净化装置主要包括吸收系统、烟气系统、吸收剂制备及浆液输送系统、脱水系统、废水处理系统、工艺水系统、排空系统、压缩空气系统及电气热控系统等。吸收系统采用先进的沸腾式泡沫脱硫除尘一体化装置(简称BFI装置),见图5。主要有以下优点:

.jpg)

(1)气流均布。设置沸腾式泡沫脱硫除尘一体化装置后,进入吸收塔的气体流速得到了很好的均布作用。设置壁环将塔壁的烟气赶往吸收塔中间区域,避免了烟气从塔壁逃逸,从而提高烟气中污染物的反应效率,提高脱硫效率。

(2)降低装置消耗。设置沸腾式泡沫脱硫除尘一体化装置后,可保持一定高度液膜,增加了烟气在吸收塔中的停留时间,当气体通过时,气液接触,可以起到吸收气体中部分污染成分的作用,从而有效降低液气比,提高了浆液对SO2、HF的吸收效率,从而降低浆液循环泵的流量和功耗。烟气通过沸腾式泡沫脱硫除尘一体化装置及液膜层洗涤,还能把大量的粉尘洗涤下来,粉尘的脱除率能达90%左右。

(3)检修方便。设置沸腾式泡沫脱硫除尘一体化装置后,在塔内件进行检修时,不需将塔内浆液全部排空,然后在塔内搭建临时检修平台,运行维护人员站在合金沸腾式泡沫脱硫除尘一体化装置上就可对塔内部件进行维护和更换,减少运行维护时问。

2.3主要技术指标

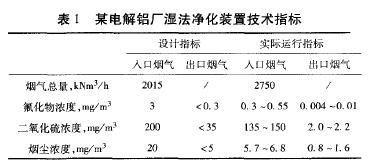

公司某电解铝厂湿法净化装置投入运行两个月后,1#净化装置的在线监测数据与设计指标对比如表1。

从表1可知,该公司1#湿法净化装置烟气处理能力、运行指标均优于设计值,实际脱氟率>98%,脱硫率>98.5%。经湿法净化处理后,出口烟气氟化物浓度<0.01mg/m3、二氧化硫浓度<3mg/m3、烟尘浓度<2mg/m3,基本实现趋零排放。

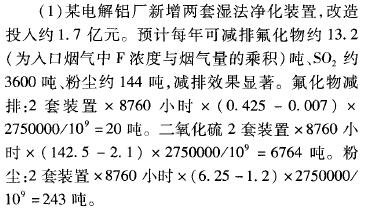

3改造投入与预期效益

(2)湿法净化有效去除了铝电解烟气中的二氧化硫污染物,是对干法净化工艺的有益补充。湿法净化的深度处理提高了企业污染物减排能力,不仅是落实国家环保政策要求,也是化解企业生产经营中的环保违法违规风险,防范落后产能淘汰的现实需要,有力支撑企业健康持续发展。

使用微信“扫一扫”功能添加“谷腾环保网”