生物质锅炉氮氧化物排放控制技术研究进展

摘要:生物质燃料中含有的燃料氮含量较低,但是大约70%~100%(质量分数)的氮最终会转化为NOx,并且秸秆等生物质燃料燃烧排放的NOx含量较木质燃料等更高.此外,近年来,我国空气质量面临严峻态势,NOx是常见的大气污染物,对居民身体健康、生产和生活有很大影响.因此,本文对目前国内外的NOx燃烧控制技术进行综述,总结了各类技术的优缺点,及我国目前对于生物质锅炉NOx控制技术遇到的瓶颈,并对该研究领域的未来趋势做出展望。

目前,尽管世界上的主要燃料为煤、石油、天然气等传统的常规能源,但是,全球目前已探明储量的可供开采的石油、天然气和煤炭资源分别将在25、27 和97 a 后用尽耗竭; 此外,化石燃料的开采、运输以及使用过程中会造成较为严重的环境污染. 随着化石能源的日益枯竭和环境问题的日趋严重,洁净可再生能源的开发与利用已经引起了世界的广泛关注. 生物质能是唯一一种可运输和储存的可再生绿色能源,并且由于具有能量高转换效率和环境友好的优点,越来越受到世界各国的重视. 我国是一个农业大国,薪柴资源短缺,因此,国外成熟的木质生物质燃料燃烧器并不适用,需要针对我国国情,开发适合的利用方法及燃烧技术. 此外,近年来,我国空气质量面临严峻态势,与木质燃料和传统化石燃料相比,秸秆等生物质燃料燃烧排放的NOx含量较高,因此,对于生物质燃料的燃烧,传统煤炭锅炉亦不完全适用,亟需开发高效的生物质燃料燃烧器,在能源高效利用的同时降低NOx污染物的排放.

1 生物质资源的研究现状

1.1 我国生物质资源现状

生物质能源是一种以生物质为载体的能量,即通过光合作用将获得的太阳能转化为化学能并贮存在生物质中的能量形式,它直接或间接地来源于绿色植物的光合作用,是太阳能的一种廉价储存方式.目前的技术水平下具备开发价值的农村生物质资源一般包括农作物秸秆、林木生物质残余物、禽畜粪便与能源作物等. 从2001 年到2015 年,我国农业总产量逐年提高,2015 年农业总产量为2.24 × 1019J,其中种植业产量为1.53 × 1019 J( 68. 47%) ,林业、畜牧业与渔业产量分别为4.64 × 1018、2. 04 × 1018 与3. 89 × 1017 J,其中,可用于作为农业生物质能的资源高达9. 10 × 1018 J.

然而,我国生物质资源的品位较低,分散性较大,大量生物质资源被随意填埋与焚烧,成为影响环境的废弃物. 目前,生物质资源化利用率较高的为种植业副产物农作物秸秆,已被用作工业原料和生物燃料,总量为4. 29 × 1018 J,占种植业产量的27. 79%,其中,玉米、水稻、小麦等农作物秸秆产量占秸秆总产量的70. 24%. 但是,大部分的秸秆资源仍被直接焚烧或随意丢弃,仅有极少部分秸秆被应用于锅炉进行集中燃烧供能,燃烧效率不足15%.

1.2 生物质燃料的特性

生物质能是可再生能源,具有生态意义上的碳的零排放,燃烧产物相对清洁. 由于目前大气污染较为严重而且能源日益短缺,因此开发与利用生物质能具有十分巨大的能源与环境保护战略意义. 目前,我国还没有颁布关于生物质固体成型燃料的统一的国家标准,普遍认为的生物质固体成型燃料是指利用农林废弃物( 稻壳、秸杆、树皮、木屑等) 作为原材料,通过一系列的预处理( 收集、干燥、粉碎等) ,采用特殊的生物质固体成型设备,将预处理后的生物质材料挤压成规则的、密度较大的棒状、块状或颗粒状等形状的成型燃料. 通过调研和文献对比,表1 列出了各种典型的生物质燃料及传统燃煤的工业组分、元素组成、热值等参数的汇总结果.

由表1可见,生物质燃料产生出的热值较高,通常为17 ~ 20 MJ·kg - 1,且秸秆与稻壳的挥发分质量分数高达70% ~ 85%,因此具有优良的点火燃烧性能以及良好的代煤效果. 此外,生物质燃料硫含量几乎为零,氮含量极低而且灰分含量较低,因此,生物质燃料的二氧化硫( SO2) 与氮氧化物( NOx) 排放低,二氧化碳( CO2) 零排放,排渣少,飞灰少,灰渣可还田,因此,具有显著的环保特性. 尽管生物质成型燃料的制作需要经过收集、运输、加工等过程,会带来一定的成本,但是与现在原煤及型煤相比,生物质原料价格低廉,因此,生物质成型燃料在价格上仍然具有较大的优势,这也在很大程度上有助于生物质能源的推广与使用.

虽然,生物质燃料清洁可再生,具有十分广阔的应用潜力,但是,实现生物质燃料高效、清洁燃烧需要使用专门设计的燃烧器. 从20 世纪30 年代开始,美国、日本、芬兰等许多发达国家逐渐重视并都投入了大量精力来研究生物质成型技术和木质成型燃料; 80 年代以后,成型技术已日渐成熟,并形成了一定的推广规模; 到了90 年代,在木质颗粒燃料燃烧器方面,部分美欧以及日本等国家的燃烧器已经逐渐定型,而且在加热、供暖、干燥等领域大范围的推广与应用该项技术,并形成了产业化规模. 就我国实际情况而言,我国是一个农业大国,具有丰富的生物质资源,一直以来,生物质能源是农村地区的主要能源之一. 在我国每年可生产7亿多吨农作物秸秆,研究表明,秸秆直接燃烧值约为标准煤的55%,根据热值,如果全部用来燃烧,可折合大约4 亿吨标准煤. 然而,在我国,秸秆的利用存在较多的问题,例如利用情况落后、污染大等.此外,国外的生物质燃烧主要以木质材料为主,而我国主要为农作物秸秆,因此根据我国生物质燃烧的国情,不能照搬国外的经验与技术.

1.3 生物质燃料的利用方式

1.3.1 直接燃烧技术

生物质直接燃烧技术就是将生物质直接作为燃料进行燃烧,利用产生的热能来进行生产与生活.直接燃烧的技术要求较低,燃烧方式最为简单. 骆仲泱等研究表明,自20 世纪80 年代开始,在我国政府的大力推广下,节柴灶在农村得到广泛使用,至1996 年底,有1. 7 亿户家庭使用节柴灶,节柴灶的推广使用每年可以为国家减少数千万吨标准煤的能源消耗. 但是,根据张百良的研究,旧式炉灶不但热效率低( 通常只有10% 左右) 、浪费燃料,而且燃烧过程产生的颗粒物、硫氧化物、氮氧化物等会严重污染环境. 因此,这种传统的生物质燃烧方式燃烧效率较低,大量浪费能源和资源,且污染环境.

1.3.2 锅炉燃烧技术

随着锅炉燃烧技术的逐渐完善,目前已成为一种先进的生物质燃烧技术. 该技术使用锅炉作为生物质燃烧器,以生物质作为锅炉燃烧的燃料,通过控制燃料在锅炉中的燃烧状况,进而提高生物质的利用效率. 相对于直接燃烧技术,锅炉燃烧技术更适合于生物质资源的集中、大规模利用. 但是由于锅炉结构较为复杂,控制参数较多,因此对该技术的使用要求较高. 在国外,流化床技术是一种被广泛采用的生物质能锅炉燃烧技术,由于国外发展较早,该项技术已经有了相当大的规模,而且在这项技术运行方面,也有了很多较为成熟的经验.

目前,生物质锅炉主要有两种炉型,即纯烧生物质的水冷振动炉和混烧生物质的循环流化床锅炉. 其中,循环流化床锅炉是将粒径为6 ~ 12 mm 的燃料和石灰石注入炉或燃烧室,颗粒在一股向上流动的空气( 占总空气体积分数的60% ~70%) 的作用下悬浮,二次风从锅炉上方进入燃烧室,促进生物质颗粒的充分燃烧,燃烧温度为840 ~900℃左右. 水冷振动炉通过周期性的振动,燃料在炉排上被抛起,燃烧的同时跳跃前进,炉渣也在这个过程中由炉排末端排出.

但是,水冷振动炉对燃料的适应性较差、燃烧效率低,且对燃料的水分含量要求较高,造价较昂贵,而循环流化床混烧生物质锅炉与水冷振动炉排锅炉相比,建设成本低,燃料适应性强,更适用于掺烧燃料的燃烧,且运行安全,环保性能优异,负荷范围广,因此,考虑我国生物质能源现状,采用循环流化床掺烧生物质更适合我国国情.

此外,链条炉排炉和往复炉排炉也可适用于生物质燃料的层燃燃烧,但是二者也各有优缺点,链条炉排炉的炉排片可以循环冷却,而往复炉排炉对燃料尺寸的要求和燃料漏料量这两点上比链条炉排具有更显著的优势. 因此,逐步发展出了联合炉排炉,即在燃烧设备中采用两套不同的炉排联合使用,例如前炉排为倾斜往复炉排,增大炉膛的容积,有利于挥发分的燃尽,后炉排连接重型鳞片式炉排,联合炉排比单一炉排具有更好的调节性能,使得燃烧更加充分. 但是生物质燃料在这几类锅炉上的燃烧尚属探索阶段,技术有待进一步完善和成熟.

1.3. 生物质锅炉目前存在的问题

生物质锅炉燃烧技术目前存在着一些问题,比如,为保证在特定的燃烧过程中燃料在流化床中处于流化状态,需要较为严格地控制锅炉进料的颗粒大小,为解决这一问题,就需要通过干燥、粉碎等前处理步骤,使得生物质燃料在其尺寸、状态等方面均一化. 再有,在采用稻壳、木屑等密度较小、结构松散、蓄热能力比较差的生物质作为燃烧材料时,为了维持正常燃烧所需的蓄热床料,在燃烧过程中还需要向燃料中不断地添加石英砂等物质,而这会引起燃烧产生质地较硬的生物质飞灰,从而在燃烧过程中极易会对锅炉的受热面造成磨损,石英砂等添加剂的混入,使得对灰渣的进一步加工与利用变得更为困难.

目前,在直接燃烧生物质原料的基础上,发展出了生物质固化成型燃料,即在一定温度和压力作用下,通过专门设备将生物质压制成颗粒状、块状、棒状等形状的成型燃料. 通过制备成型燃料,可以提高生物质燃料的储存和运输能力,改善燃烧性能,提高利用效率,大大扩展应用范围,使之成为一种清洁环保的新型生物质燃料,进而能部分替代煤炭等化石燃料,减少对传统化石能源的依赖. 在我国,使用固化成型技术将秸秆制备成的成型燃料既可作为发电供热等工业化燃料,又可作为农村居民的炊事和取暖的燃料.

2 我国氮氧化物排放现状

2.1 燃料燃烧NOx的生成机理

NOx是常见的大气污染物,对居民身体健康和生产、生活有很大影响. 由于我国主要的燃料为煤炭,因此我国大气中有67%( 质量分数) 的NOx来自燃煤排放. 燃料过程中NOx主要来自三条途径:热力型NOx( thermal NOx) 、燃料型NOx( fuel NOx) 和快速型NOx( prompt NOx) . 热力型NOx约占燃料燃烧产生NOx的20%,是空气中的氮气在高温下氧化生成的,热力型NOx的生成受温度因素的影响显著,有研究表明,当燃烧温度低于1300 ℃时,几乎观察不到热力型NOx的生成; 而燃烧温度高于1300℃时,热力型NOx的生成量有着显著增加. 燃料型NOx是指燃料中的含氮化合物在燃烧过程中发生热解,然后发生氧化反应生成的氮氧化物,燃料型NOx的生成量约占燃料燃烧产生NOx质量分数的75%~ 90%,其生成机理非常复杂,主要由挥发分氮和焦炭氮氧化而成( 图1( a) ) . NOx的生成不仅受燃料的种类和结构的影响,也受到浓度、温度、燃料成分等燃烧条件的影响. 快速型NOx是燃料中的碳氢化合物在高温条件下生成的CH 原子团,与空气中的N2分子发生撞击,进而导致HCN 类化合物的生成,生成的HCN 进一步被氧化而生成快速型NOx( 图1( b) ) ,快速型NOx的生成量很小,只在氧浓度较低的情况下才发生,而且生成过程不受温度因素的制约,快速型NOx占NOx总生成量的5%( 质量分数) 以下.

2

燃料燃烧释放的NOx一部分来自于燃料本身含有的燃料氮,但相比于煤燃料,生物质燃料的燃料氮含量较低. 尽管生物质燃料中含有的燃料氮含量较少,但是有研究报道,大约质量分数70% ~ 100%的燃料氮最终会在燃烧过程中转化为NO. 我国是一个农业大国,每年产生大量的生物质材料,而生物质燃料以农作物秸秆为主,与国外常用的木质类生物质原料不同的是,秸秆类生物质燃料氮的质量分数一般较高,如玉米秸秆可以达到0. 7% 左右. 因而,生物质燃料燃烧排放的污染物中,控制NOx的排放是生物质清洁燃烧的重点. 与其他大气污染物相比,NOx在燃料燃烧过程中所产生的量最多,质量分数在30% 以上,然而,燃料燃烧过程产生的NOx中有70%来自于煤炭的直接燃烧. 挥发分的析出、焦炭燃烧和挥发分燃烧是NOx形成的主要过程,改变炉膛内的燃烧形式可以有效地减少污染物的产生.

2.2 氮氧化物的危害

随着我国经济的持续快速发展,能源消耗逐年增加,大气中NOx的排放量也迅速增长. NOx成为主要的一次污染物,其中主要以NO 和NO2为主. NOx的排放引发的环境问题已经严重威胁了生态环境和人体健康,主要危害包括: 参与臭氧层的破坏; 可以与碳氢化合物形成光化学烟雾; 是形成酸雨酸雾的主要污染物; 会对植物产生损害; 对人体健康有致毒作用等. 因此,控制和治理大气中的NOx非常重要.

2.3 我国生物质燃烧氮氧化物的排放现状

NOx污染防治的紧迫性还体现在,如果不对NOx的排放进行有效的控制,NOx排放的显著上升会抵消削减SO2的努力,具体主要表现在京津冀、长三角、珠三角等经济发达地区的灰霾天数增加,污染程度加重,大气能见度下降,我国酸雨类型由硫酸型向硝酸--硫酸复合型进行转变. 因此,在“十二五”期间,我国将NOx纳入总量控制,NOx成为联防联控规划控制的重点污染物之一.

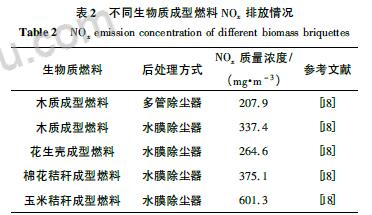

不同生物质成型燃料NOx排放情况于表2 中列出,通过对比可以看出,尽管木质成型燃料较秸秆成型燃料的NOx排放量较低. 但是还没有完全达到现行排放标准GB13271—2014 与标准GB13271 征求意见稿--重点区域中规定的200 mg·m - 3 的标准,与新标准的80 mg·m - 3 的期望尚存在较大距离. Vassilev 等也曾比较了在燃料点火和熄火过程中木质燃料和玉米秸秆成型NOx的排放规律,在NOx组分上,研究发现秸秆成型燃料的整个点火过程中,烟气中的NOx含有NO 和质量分数为2. 6%~ 6. 9%的NO2,而木质成型燃料烟气中的NOx只有NO; 在NOx产生量上,秸秆成型燃料燃烧NOx的排放量是木质燃料的2 倍.

2012 年我国生物质发电厂的装机容量( 不包括蔗渣发电) 达3. 37 GW,2013 年我国生物质发电量为3. 7 × 1010 kW·h - 1,生物质能消耗量为800 万吨( 近400 万吨煤当量). 预计到2015 年和2020年,农林生物质直燃发电容量可分别达到4. 5 GW和7. 5 GW . NOx是生物质燃烧发电过程中产生的重要污染物之一,对其控制方法主要有燃烧控制与烟气净化,即燃烧控制是通过降低燃烧的温度来防止局部产生高温,通常采用多级送风、低氧燃烧、流化床燃烧等; 烟气净化包括选择性催化还原法和选择非催化还原法. 较燃煤不同,燃烧生物质燃料时,由于炉膛燃烧温度较高,一般在850 ℃以上,生物质燃料含氮产物在燃烧过程中可以部分转化为NOx,即会有大量的热力型NOx产生. 因此,在役的生物质锅炉比燃煤锅炉的NOx排放量要高. 有研究发现,未经技术改造燃煤工业锅炉在改燃生物质粒燃料时,其NOx排放质量浓度达到330 mg·m - 3 左右. 王秦超对五台装机容量不同的生物质锅炉排放情况进行了研究,结果显示,NOx排放质量浓度在207. 9 ~ 601. 3 mg·m - 3 之间,均超过排放限值,因此,应用传统燃煤锅炉改燃生物质燃料必须改进燃烧方式或加装后处理装置.

尽管目前正在实行的《锅炉大气污染物排放标准》( GB13271—2014) 并没有规定生物质锅炉NOx的排放限值,但燃烧玉米秸秆成型燃料时,生物质锅炉的NOx排放质量浓度往往在207. 9 ~ 601. 3 mg·m - 3之间,由于GB13271—2014 中的排放限值为200mg·m - 3,以此标准来衡量,玉米秸秆成型燃料时排放的NOx排放浓度超标0. 04 ~ 2. 01 倍. 《生物质能发展“十二五”规划》表明,我国生物质成型燃料年利用量将在2015 年达到1000 万吨,相应替代500 万吨标准煤( 700 万吨燃煤) ,可减少0. 91 万吨的NOx排放. 因此,开展对大气NOx的污染控制已迫在眉睫.

3 生物质锅炉的氮氧化物治理技术

美国、欧盟、日本等发达国家或地区在NOx控制工作方面上起步较早,NOx控制的相关政策也相对成熟. 目前来讲,国外发达国家主要采用烟气再循环、多级燃烧、低氮燃烧器组合等方式可以减少30% ~ 70%的NOx排放. 尽管低氮燃烧技术是我国目前主要的NOx治理技术,该技术的采用可以控制锅炉排放的NOx浓度在200 mg·m - 3以下,但是仅依靠该技术已经不能满足新标准的要求.

3.1 燃烧改进技术

燃烧改进技术是一种通过控制燃烧条件,调节燃烧区的温度和进气量,进而减少NOx的生成与排放的技术. 相比于其他的降氮技术,低NOx燃烧技术是一种较为简单、经济而且应用最广的方法.目前采用的低NOx燃烧技术主要有以下五种: 低NOx燃烧器、燃料再燃技术、低过量空气燃烧技术、空气分级燃烧技术和烟气再循环技术.

3.1.1 低NOx燃烧器

低NOx燃烧器的采用,可以实现在燃料燃烧过程中对NOx排放进行控制,同时有利于燃料的稳定着火燃烧和完全燃烧.

低NOx燃烧器的工作原理是把燃烧一次风分成浓相和淡相两个部分在不同的位置进行燃烧: 浓相所处位置距离火焰中心较近,温度较高,但是由于氧化比例较少,因而降低了NOx的生成率; 淡相所处位置靠近水冷壁,由于该区域远离火焰中心,温度偏低,尽管在此位置的氧化比例较高,但是NOx的生成率依旧较低,最终实现了减少NOx生成与排放的目的.

低NOx燃烧器有低NOx预燃燃烧器、分割火焰型燃烧器、阶段燃烧器、浓淡型燃烧器、混合促进型燃烧器、自身再循环燃烧器等几大类. 脱硝效率一般在30% ~ 60%之间.

3.1.2 燃料再燃

燃料再燃技术始于20 世纪80 年代,是一种炉内NOx控制技术. 降氮原理如下: 根据燃料在炉内的燃烧过程,沿炉膛高度方向将炉膛分成主燃区、再燃区和燃尽区三个区域; 利用燃料分级在炉膛再燃区形成强还原性气氛,在该区域将主燃区内形成的NOx还原为N2和其他含氮还原性基团( HCN 和NH3) ; 之后,由于燃烧不充分所产生的尾气排放会导致环境污染,从而在燃尽区补入部分空气,形成富氧燃烧段,从而在此区域将剩余的可燃物( CHi、CO等) 和含氮分子氧化. 再燃技术的采用可以将燃煤锅炉NOx排放量降至使用前的35%以下.

燃料再燃技术具有以下优点: 脱硝效率高、适用性广、锅炉改造小、运行费用低,因此该技术受到了普遍关注. 再燃燃料种类繁多,气体( 甲烷、合成气等) 、液体( 水煤浆等) 和固体燃料( 煤粉、生物质等)都可以用作再燃燃料. 由于生物质中N、S 等元素相对较少,生物质的广泛利用可以大量减少大气污染物的产生与排放,与此同时,生物质燃烧后的灰分中的钠、钾等组分对NOx的还原具有促进作用. 综上可知,生物质燃料可以作为一种较好的再燃燃料. 但是,目前对生物质再燃脱硝特性的研究相对较少. 有研究表明,将生物质作为再燃燃料将会使得NOx降低效率更高. Adams 与Harding 使用木材作为再燃燃料,将再燃技术用于旋风燃烧器排放的NOx控制中,当再燃燃料在靠近后壁的旋风桶的区域且温度接近1600 ℃时注入再燃燃料,炉内停留时间0. 3 s,可使NO 排放量降低量接近60%; 随着过热空气高速反向注入时,NOx降低效率最高,达到45%左右. Liu 等研究发现,使用再燃技术可以使得NO 质量分数降低50% ~ 60%,同时对于锅炉的操作方面没有明显的副作用.

3.1.3 低过量空气燃烧

低过量空气燃烧的原理是通过减少烟气中的过量氧气抑制NOx的生成,所以要尽可能保证燃烧在接近理论空气量的条件下进行,是一种相对简单的降低NOx排放的方法. 但是,此方法的NOx脱除效率只有15% ~ 20%,而且燃料在此燃烧环境下可能燃烧不够充分,进而会产生热损失,从而降低锅炉效率. 此外,由于过量空气较少,炉内的某些区域会形成还原性气氛,容易造成炉壁结焦和腐蚀.

3.1.4 空气分级

空气分级于20 世纪50 年代在美国率先发展起来,是控制NOx排放的一次技术之一,目前应用较为广泛. 该技术减少了燃烧区的空气量,燃料首先在缺氧条件下燃烧,之后再送入剩余空气进一步将未燃尽的燃料燃尽. 空气分级技术的采用使得燃料与空气在一次燃烧区内混合量降低,延迟了主燃区燃烧过程; 同时,由于一次风风量的控制,一次燃烧区的氧气含量较少,使得燃料的燃烧不够充分,进而降低了燃烧温度,由于该区域的燃料含量仍然较高,因而形成还原性的气氛,在还原性的气氛中NOx的生成速率较低. 空气分级燃烧技术最高可达约30%的脱硝效率.

石本改等的研究表明,过剩空气系数增加,NOx的生成量明显降低. 郭飞强等用于实现燃料的层燃; 炉膛喉口处二次风,主要用于扰动挥发分; 位于气化燃烧室区的三次风用于彻底燃烧残余挥发分. 物料加入炉膛后先进入热解气化区,由于热解气化区不直接配风,所以在缺氧的条件下,生物质会生成半焦类固体可燃物和还原性烟气( H2、CO 等) . 一方面,生成的半焦类固体进入层燃燃烧区后,由于得到空气的补给,得到充分燃烧,但是产生了NOx等污染物; 另一方面,还原性烟气受到二次风的扰动,在炉膛喉口处形成强烈的燃烧漩涡,可以与层燃燃烧区产生的NOx发生还原性反应. 同时研究还表明,在过剩空气系数为1. 75 且其中一次风、二次风、三次风的体积比为7 ∶ 1 ∶ 2 时,NOx的排放质量浓度最低,可达到83. 45 mg·m - 3,接近新标准的80 mg·m - 3的期望.

3.1.5 烟气再循环

烟气再循环技术的原理是在锅炉的空气预热器之前,抽取一部分低温烟气直接送入炉内,或者与一次风/二次风混合送入炉内,起到冷却和稀释的作用,进而降低燃烧过程中的温度和氧浓度,从而控制NOx的生成速率. 但是,烟气再循环率太高也会导致未完全燃烧热损失增加、燃烧不稳定等问题的产生,因此再循环率常常控制在10% ~ 20% 之间.Zhou 等在秸秆固定床燃烧锅炉燃烧研究中指出,将20%比例的燃气重新送入锅炉中进行再循环利用,不仅可以保证不影响燃烧效率而且还可以降低NO 的排放.

3.2 烟气脱硝

根据是否使用脱硝催化剂,尾部烟气脱硝主要有以下两种: 选择性催化还原( SCR) 和选择性非催化还原( SNCR) .

3.2.1 选择性催化还原

选择性催化还原技术是将还原剂( 常用的为NH3) 送入烟道使之与烟气混合,在催化剂的作用下,在320 ~ 420 ℃的低温状态下将燃烧过程中产生的NOx还原为N2和H2O,从而实现NOx的减排.一般而言,常用的催化剂是由FeO2、Ag2O5和WO3制得的混合物.

3.2.2 选择性非催化还原

选择性非催化还原技术是在不加入催化剂的情况下,将氨水或尿素等作为还原剂直接喷入到900 ~1100 ℃的高温烟气中,在高温条件下,氨水、尿素等还原剂先分解为NH3及其他副产物,之后,烟气中的NOx与分解产生的NH3进一步发生氧化还原反应,将烟气中的NOx还原为N2和H2O.

选择性催化还原技术与选择性非催化还原技术的区别主要在于二者的反应条件不同,具体体现在是否使用催化剂、还原剂的类型、反应温度高低等方面.

选择性催化还原技术与选择性非催化还原技术的优点与不足主要体现在以下几个方面: 选择性催化还原技术的脱硝效率较高,可以达到80% ~90%,缺点主要体现在一次投资费用和设备的运行成本高,而且由于我国目前选择性催化还原催化剂的技术不够完善,较多的依赖国外技术,但是国外的专利壁垒增加了选择性催化还原技术的运行与维护成本,在一定程度上限制了选择性催化还原技术的推广与使用. 选择性非催化还原技术在脱硝过程中不需要使用催化剂,是在900 ~ 1100 ℃的窗口温度条件下,NOx与还原剂NH3发生反应而实现脱硝,该技术的缺点主要体现在: 在实际的燃烧过程中,燃烧负荷以及燃料种类等因素都会影响炉内的温度分布,进而会影响选择性催化还原的窗口温度,为了实现更好的脱硝效果,喷氨的位置也要根据窗口温度而进行相应的调整,这在实际使用过程中增加了操作的技术难度. 目前国内大约96% 的发电厂主要采用的工艺技术是选择性催化还原法,而约占4% 的发电厂采用的为选择性非催化还原脱硝技术.

3.3 高级再燃

高级再燃技术是将燃料再燃与选择性非催化还原相结合的脱硝技术,是目前一种极具应用前景的NOx控制技术,通过与选择性非催化还原脱硝技术的结合,可以实现在燃料再燃的基础上进一步降低NOx排放的目的,使之成为一个更加彻底的NOx降低技术. 高级再燃的原理为在再燃区或燃尽区喷入还原剂,进一步减少NOx生成. 高级再燃的技术关键是通过燃料再燃和选择性非催化还原两个阶段的协同作用,拓宽反应温度窗口,减少较窄温度窗口对选择性非脱硝效率的影响.

Han 等选择高级再燃技术来降低生物质锅炉燃烧过程中排放的NOx,首先,仅是单纯通过优化操作条件,即可降低54% ~ 67% 的NOx; 继而,继续喷入氨水、尿素、碳酸钠等还原剂,协同降低NOx的排放,可将NOx的去除率提高到85% ~ 92%,脱硝效果非常可观.

3.4 生物质锅炉NOx控制技术研究进展

目前,针对生物质锅炉的NOx控制技术主要分为炉内脱硝和烟气尾部脱硝两类.

炉内脱硝即低氮燃烧技术,就生物质锅炉而言,常用的低氮燃烧技术有烟气再循环技术. 烟气再循环技术有两种流程: ( 1) 引风机后的烟气直接引到一次风机入口. 该方案一次风机无需改动,再循环烟气也不需要抽风机,省电节能,改造简单,NOx质量分数可下降20% ~ 40%. ( 2) 引风机后的烟气直接引到炉膛一次风室和二次风室. 该方案一次风机需降负荷运行,再循环烟气也需要配备高温抽风机,风压与一次风机相当. 该方案增加了运行电耗,改造相对复杂,氮氧化物质量分数可下降25% ~50%. 烟气再循环技术还会出现烟气中二氧化硫污染物浓度升高和含水量升高的现象,但减少了烟气排放总量.

烟气尾部脱硝包括选择性催化还原和选择性非催化还原. 选择性催化还原脱硝技术是应用最广的,但是由于生物质燃料的特性( 热值低、含钾多) ,生物质锅炉尾部烟气温度低( 280 ℃) 、含湿量大、飞灰细颗粒比例大、钾金属含量高,容易出现常规催化剂层中毒失活、堵塞、磨蚀等问题,造成NOx的超排现象. 目前,国外催化剂脱硝连续运行时间最长为三个月,因此如果采用选择性催化还原脱硝技术必须解决催化剂中毒失活、堵塞、磨损的问题. 选择性催化还原脱硝系统由烟气系统、氨制备及喷氨系统、催化剂及吹灰系统组成. 其中烟气系统包括催化剂温度、压力等; 氨制备及喷氨系统包括稀释风、冷却风、氨水、压缩空气等; 催化剂及吹灰系统包括声波吹灰器、压缩空气、电磁阀等. 选择性催化还原催化剂共2 层,布置在省煤器和空预器之间. 选择性催化还原脱硝系统采用体积分数20% 的氨水溶液作为还原剂,实践表明,选择性催化还原脱硝系统能够将NOx排放水平控制在50 mg·m - 3 以下,脱硝效率超80%,氨逃逸质量浓度远低于设计要求的2. 3 mg·m - 3,满足超低排放要求. 嘉兴新嘉爱斯热电有限公司在每小时产气量130 t 生物质循环流化床锅炉采用了措施: 采用板式催化剂,在催化剂层上游1. 5 m 设置自主研发设计的大颗粒飞灰收集器,有效的解决了催化剂层堵塞的问题; 适当增大催化剂层内流速,减少飞灰细颗粒的吸附概率,延长催化剂化学活性寿命. 选择性非催化还原脱硝技术能够有效脱除常规循环流化床燃煤锅炉上NOx,而在每小时产气量130 t 生物质锅炉上达不到预期效果. 针对喷枪位置和数量做了大量的实验,发现由于生物质锅炉内温度场的均匀性比燃煤锅炉差,经常产生温度高区域和温度低区域交错分布,使得喷入的还原剂( 氨水) 不能处于最佳的反应温度区间,形成了NOx还原反应和氨氧化反应并存,且反应速率相近的状态. 在炉膛温度800 ℃、NH3 /NO2体积比近2 的条件下,NOx脱除的最高效率仅达15%,因此选择性非催化还原技术不能作为全烧生物质锅炉的脱硝技术. 脱硫塔pH 值对NOx的脱除也有一定的影响. 在体积分数0. 1% 的氧化剂、pH 值为6 的条件下,NOx脱除的最高效率31%,因此选择性非催化还原技术不能作为全烧生物质锅炉的脱硝技术.

4 生物质锅炉NOx控制难点

4.1 NOx控制技术储备不足

目前而言,我国对NOx的控制尚处于试点和起步阶段,控制技术目前还不完全成熟. 再有,由于我国的生物质资源以秸秆等农业生产副产物为主,而国外长期以来以木质生物质及其成型燃料为主,因此国外的成熟经验和技术我国并不能完全套用,发展出适合我国国情的生物质NOx控制技术尤为重要. 现阶段,我国主要采用低NOx燃烧方式来降低NOx的排放,NOx控制效率约在30% ~ 50% 左右.目前,尽管也有人采用加装尾端治理技术来实现脱硝,但运行效果和经济效益尚未达到理想水平.

4.2 NOx控制成本大

目前,锅炉NOx的控制改造存在着一些困难,比如,工业锅炉的炉膛较小,若想运行低NOx燃烧技术,在改造上存在困难,减排NOx的成本过高. 现行的脱硫技术成本在每吨800 元左右,而脱硝技术每吨需要近2000 元. 燃煤锅炉污染治理会大大增加达标成本,因此需要通过电价优惠政策给予一定的补偿,《燃煤发电机组环保电价及环保设施运行监管办法》明确规定,燃煤发电机组必须安装脱硫、脱硝、除尘等后处理设施,其上网电量在现行上网电价基础上执行脱硫、脱硝、除尘电价加价等环保电价政策,具体补偿标准为脱硫电价加价标准为1 kW·h - 1时1. 5 分钱、脱硝电价为1 分钱、除尘电价为0. 2分钱.

但是,由于燃料、燃烧条件等因素的不同,燃煤锅炉的烟气脱硝技术和设备尚不能直接应用于生物质锅炉,目前尚没有可用于生物质锅炉脱硝的成熟技术; 发展生物质锅炉脱硝技术,进行低NOx燃烧改造和加装脱硝装置,势必将增加环保成本,在经济上大大增加了生物质锅炉成本,在一定程度上限制了其发展.

5 发展趋势与展望

( 1) 从生物质燃料本身考虑,单纯燃烧秸秆( 水稻、小麦等) 成型燃料通常灰分含量较高,并且热值较木质材料等较低,在原料中混入核桃皮、花生壳等农业生产副产物制备混合成型燃料可以弥补这些不足,成为生物质成型燃料制备的新发展趋势.

( 2) 从生物质燃料的燃烧设备考虑,目前,已经成熟的商品化燃烧器对于木质生物质燃料的燃烧适用性比较强,而对于秸秆类生物质燃料燃烧能力较差,极易结焦结渣,难以最大限度的发挥燃料的热效率,此外,即使加装后处理装置,产生NOx的含量也难以达到国家标准,成为目前的一大技术难关. 因此,如何对燃烧过程的温度变化进行精准控制,实现对燃烧过程生成NOx的实时测量以及对生物质燃烧器NOx排放过程的有效控制,将成为今后的发展方向之一.

( 3) 目前亟需成熟的生物质燃料燃烧排放NOx控制技术,今后的研究应从NOx的产生机理出发,集中于优化燃料性质、进行精准的

燃烧全过程控制和开发高效低成本的烟气脱硝后处理技术的研究,探索提高脱硝效率和降低环保成本的设计与方案,在解决我国能源窘境的同时,达到清洁生产的目的.

使用微信“扫一扫”功能添加“谷腾环保网”