自控技术在污水处理站中的应用探讨

1、自控技术现状

我厂共有18座污水站,其中10座污水站安装应用了自控系统,有效地提高了生产工艺过程的控制质量、管理水平和生产效率,减轻了工人的劳动强度,节能降耗,取得了可观的经济效益和社会效益。

下表为我厂污水处理站自控应用现状调查表:

表一 采油三厂污水处理站自控应用现状调查表

|

从上表可以看出,我厂污水处理站安装的10套自动控制系统,均是工业控制领域内先进的控制系统,其中有美国霍尼韦尔R150系统3套;美国罗克韦尔A-B控制系统1套;德国西门子1套;英国欧陆5套。它们具有故障率低,性能可靠,功能强大,编程灵活,通讯功能先进等特点,较好地解决了数据采集显示和生产过程的自动控制。

2、双向过滤及压力式过滤工艺流程及滤罐结构

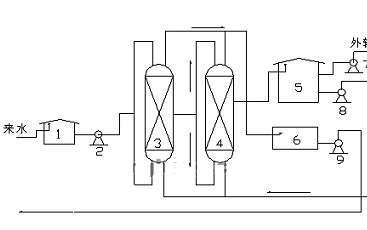

2.1、双向过滤及压力式过滤工艺流程

污水双向过滤技术是一种高效、低耗的综合性水质处理技术。同常规过滤技术相比,它具有过滤速度高、处理水质好、运行费用低,可节省大量基本建设投资等特点。

图1 含油污水深度处理工艺流程

|

1—缓冲罐 2—增压泵 3—一次双向过滤罐 4—二次双向过滤罐 5—清水罐

6—回收水池 7—外输泵 8—反冲洗泵 9—回收泵

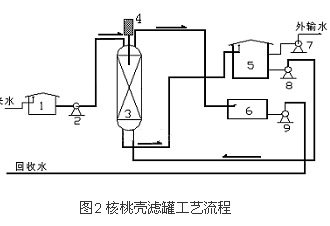

核桃壳滤罐是一种利用核桃壳作为过滤介质的新型含油污水过滤装置,属压力式滤罐。设备采用核桃壳作滤料,通过选用不同粒度大小的滤料和相应孔隙的滤床,适应不同的使用场合。该滤罐具有载污容量大、过滤速度快、过滤精度高,滤料易再生、冲洗水损失少、功耗低、并具有操作简单,维护方便,设备运行稳定、可靠等特点。

|

图2 核桃壳滤罐工艺流程

1—缓冲罐 2—增压泵 3--核桃壳滤罐 4--搅拌器 5—外输及反冲洗罐

6—回收水罐 7—外输泵 8—反冲洗泵 9—回收泵

2.2、双向过滤及压力式过滤滤罐结构

双向过滤罐是一种新型的水处理过滤装置,它从过滤罐上、下两个方向同时进水,中间出水。它把正向过滤、多层滤料过滤、反向过滤、反粒度过滤等几种原理结合为一体,是一种高效、低耗的水处理设备。其结构示意图如图3。

|

|

图3 双向过滤罐结构示意图

核桃壳滤罐主要由罐体、集水系统、滤料反冲洗系统、管路及阀门系统等组成,如图4所示:

图4 核桃壳滤罐结构示意图

|

|

3、过滤工艺对自控技术的要求及实现方案

3.1、过滤工艺对自控技术的要求

含油污水深度处理工艺中应用的双向过滤罐采用的是以石英砂为主滤料的滤料级配,要取得好的水质处理效果,首先要保证来水平均分配给进行双向过滤的一次滤罐,然后一次过滤的滤后水再平均分配给进行双向过滤的二次滤罐,并保证每个双向过滤罐的上下进水量比值满足上进水:下进水=1.5:1,这是典型的多参数双闭环比率调节。

在整个含油污水深度处理工艺中,影响流量平均分配和上、下进水滤速比的因素很多,如滤层阻力变化、来水流量变化、来水压力变化和一次汇管压力变化等因素,因此在含油污水深度处理工艺中要达到来水水量平均分配和每一台双向滤罐的上下滤速比为1.5:1,靠人工调节很难实现。如果达不到滤速比为1.5:1的要求,当反向过滤压力过高时,会将滤料层冲起,即产生流化现象,类似反冲洗,滤料层失去过滤作用,滤料混层。上、下进水滤速比达到1.5:1就可以由上进水把滤料层压住,避免流化现象出现,同时使滤料间隙合理,增强过滤效果。因此,必须配备工作可靠、功能强的自控系统和相应的检测控制仪表来实现流量连续自动调节。

3.2、双向过滤控制方案的实现

深度污水处理站根据生产工艺不同,有的处理量随时发生变化,有的可以人为设定,针对这两种情况,可以采用不同的处理方法来解决滤速比的调节问题。

对处理量随时变化的情况,以北Ⅲ-2为例,我们利用连控图实时采集各一次滤罐上、下进水各流量计的瞬时流量,把一次滤罐的上、下进水流量总和除以进行双向过滤的一次滤罐数,得到每一个滤罐的处理量,再按照上、下进水满足上进水:下进水=1.5:1的关系分配水量作为上、下进水调节回路的设定值,对实时采样值与设定值的偏差进行PID运算,运算结果通过模拟量输出模件输出控制球阀开度,从而调节进水量,达到了工艺要求。

根据生产工艺实际情况,北十三联深度污水处理站的处理量可以人为控制,这样在上位机可以随时调整处理量,更加方便生产。控制方案实现时,我们把所需处理量分别除以投入双向过滤的一次滤罐数和二次滤罐数,再平均分配上下进水量作为一次滤罐和二次滤罐的上下进水流量的设定值,与上下进水流量采样值的偏差进行PID运算,从而控制电动球阀的开度,达到了调节滤速比的目的。

3.3、 核桃壳过滤自动控制方案实现

对核桃壳滤罐,原水流经滤层,原水中的油和悬浮固体被滤层拦截,滤后水通过集水系统从出水口排出。在过滤过程中,除了由于过滤阻力的增加而产生正常的流量降低外,过滤器的流量不应发生变化。由于不需调节流量,所以过滤工艺只要求控制系统能够进行过滤和反冲洗工艺自动切换即可。

4、反冲洗工艺对自控技术要求及实现方案

4.1、反冲洗工艺对自控技术的要求

为保证水质处理效果,滤罐每隔一定时间就要进行反冲洗。反冲洗技术参数主要分反冲洗周期、反冲洗时间、反冲洗强度。以双向过滤为例,反冲洗周期规定为:一次双向滤罐每12小时反冲洗一次;二次双向滤罐每24小时反冲洗一次。反冲洗时间根据水质变化和现场工艺情况确定,反冲洗强度要随时间按阶梯形变化控制,如图5所示。

图5 反冲洗强度控制图

|

|

4.2、全自动反冲洗控制方案的实现

由于反冲洗时间和反冲洗强度控制要求较高,加之滤罐数量大,人工控制劳动强度大,并无法保证反冲洗质量,所以必须采用控制系统实现全自动反冲洗。

⑴、全自动反冲洗步骤

全自动反冲洗主要包括①启泵;②倒流程并完成反冲洗过程;③停泵等步骤。

⑵、实现全自动反冲洗的安全措施

为确保在反冲洗过程安全可靠运行,避免发生生产事故,我们在进行组态时,采取了如下措施:

①、在控制系统发出球阀或蝶阀动作指令后,在一定时间内没有接收到正确的反馈信号,就认为球阀或蝶阀动作存在问题,将该罐倒至正常的双向过滤流程,同时系统给出报警信息,对下一个罐进行反冲洗。

②、系统给出启泵指令后,如在限定时间范围收不到泵启动反馈或压力达不到规定值,系统会给出报警,停止反冲洗。

③、在反冲洗过程中,如果出现异常情况,如停泵,系统会随时结束反冲洗并倒至过滤流程。

④、对核桃壳滤罐,在反冲洗过程中,为了提高反冲洗效果,在反冲洗流量达到最大时,需启动搅拌器配合反冲洗,如在规定时间达不到规定流量量而启动搅拌器,会因阻力大无法启动并对搅拌器造成损坏,所以采取了适时延后启动搅拌器,并判断反冲洗流量量,如反冲洗流量达不到规定值,则不启动搅拌器。

⑤、反冲洗流量的上升和下降台阶采用摸索阀门开度或频率输出值控制反冲洗流量,较好地解决了因调节时间短出现振荡的情况,保证了控制效果。

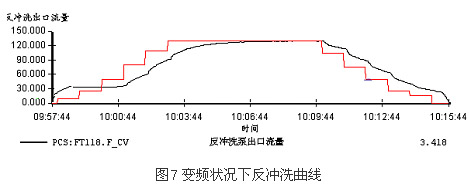

⑶、利用变频调速技术改善反冲洗效果

在反冲洗过程中,反冲洗强度一般设定为上、下5个台阶变化,每个台阶持续1分钟,最大强度时持续7~15分钟(根据各站工艺情况而定)。反冲洗强度由反冲洗泵出口电动球阀控制,反冲洗压力由反冲洗回流球阀控制,利用这种方法基本上实现了阶梯式变化控制,反冲洗曲线如图6所示:

图6 工频状况下反冲洗曲线

|

从曲线上看,在反冲洗流量梯度下降时,出现了振荡,流量变化差值大约在70m3/h。这种情况被称做“水击”现象,经常出现这种现象对滤罐滤料损害非常严重。究其原因有以下几个方面:①球阀开度与流量成非线性比例。②反冲洗回流阀口径过大。③利用球阀开度控制流量时,流量变化响应滞后。

针对反冲洗效果不理想的情况,1999年11月,我们利用变频技术对反冲洗流量控制进行了改造,由原来利用反冲洗泵出口阀和回流阀配合控制反冲洗排量改为利用反冲洗电机转速调整反冲洗排量,反冲洗曲线如图7所示;

图7 变频状况下反冲洗曲线

|

从曲线上可以看出,反冲洗流量完全按设定的流量曲线平滑地按梯度上升,然后又平滑地按梯度下降,没有任何振荡,效果较理想,既提高了反冲洗质果,水质比投入自动前有了很大提高,基本保持在局控指标以内,同时节省了大量电能。

5、应用情况分析

先进自控技术的应用,大大提高了我厂污水站生产的自动化水平,但应用情况也不尽相同。有的站为全自动运行,大大减轻了工人的劳动强度,如北三-Ⅱ污水站、北二二污水站、北三联污水站基本上达到了“有人值班,无人操作”的水平;有的虽自动运行,但仍需人为干预,如北六污水站、北二十污水站,需人工启停泵、选罐;有的只能部分工艺投入自动运行,如北十三深污、北十三联聚污均由于工艺或阀门质量原因不能全部投入自动运行;有的只设计了反冲洗自动控制,启停泵、倒流程均由人工在现场控制电动阀操作,工作量大,控制繁琐,很难保证控制质量,如北III-1污水站、北十七污水站、北十一联污水站。

5、几点认识

5.1、应用先进的自控仪表和自控系统提高了控制质量和管理水平,减轻了工人的劳动强度。

5.2、随着自控系统的大量应用,应加强仪表和系统选型的规范工作,建立自控系统及相关仪表的配置使用标准。这样既便于维修维护,又可减少备件量,降低成本。

5.3、自控系统投入运行后,维修维护工作尤为重要。如果自控系统出现故障时不能及时维修,致使系统不能自动运行,这是一种最大的投资浪费,因此必须加强技术培训,提高维修维护水平。

使用微信“扫一扫”功能添加“谷腾环保网”