虹吸滤池改为气水反冲洗滤池的工程实践

1 工程概况

胜利油田供水公司辛安水厂设计供水能力为15×104m³/d,近几年实际供水量为7×104m³/d左右。该厂共有3座虹吸滤池,单座滤池设计处理规模为5×104m³/d,每座滤池分为12格,单格面积为27. 5 m²;原设计滤速为7 m/h,反冲洗强度为15 L/(m²•s);滤床底部采用小阻力穿孔板加设20目和40目尼龙网各一层,穿孔板上布有Φ10喇叭形小孔,开孔率为1. 28%;承托层厚为250 mm,采用粒径为2~16 mm的多层级配砾石;滤料层使用粒径为0. 8~1. 2mm的石英砂,厚为700mm。在使用过程中存在反冲洗布水不均、效果差、出水水质差等问题,难以适应原水水质恶化、供水量变化系数大、水质标准越来越高等状况。

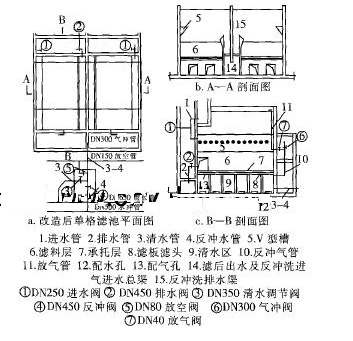

辛安水厂首先对一座虹吸滤池进行了技术改造。改造尽量利用原有主体构筑物,将每2格滤池合并为1格滤池(原12格滤池合并为6格滤池),中间隔墙在上部浑水区和下部清水区分别进行开孔连通,隔墙两旁设置双层渠道,下层为滤后出水、反冲洗进气进水总渠,上层为反冲洗排水渠,单池过滤面积为46. 4 m²。对虹吸滤池反冲洗排水堰口矮墙予以加高封闭,使原排水渠上层成为管廊,安放排水管件与控制阀门等,下层排水渠继续利用,采用阀门代替原进水和反冲洗排水虹吸控制。重新安装清水出水和反冲洗配水、配气等管线及控制阀门。新建反冲洗泵房及风机房一座,安装反冲洗水泵和鼓风机等设备。控制阀门采用气动阀门,安装PLC等自控设备,实现全自动监测与控制。

2 技术改造要点

① 改用滤头、滤板及单层均质石英砂滤料层清除原滤料,拆除原排水槽、滤板、滤梁。将原池底加高500 mm,在滤池内沿原滤梁方向做5道高1 200 mm、宽120 mm的滤梁(靠池壁的两道宽60mm),滤梁顶面达到水平,并保证预埋锚固滤板用的不锈钢件定位准确,滤梁内配筋与池底筋接牢,池中间的每条滤梁顶面预留均匀分布的配气平衡孔(140 mm×5 mm)4个,确保反冲洗配气均匀,滤梁下部开孔(800 mm×800 mm)2个,使配水室贯通,确保反冲洗配水均匀。在每格滤池内安装940 mm×993 mm×100 mm的滤板48块,找平后用不锈钢压板固定,滤板间嵌缝采用防渗专用搅拌水泥砂浆(不用水)填实、衬平。每块滤板上安装49个滤头,每格滤池安装2 352个,单个滤帽缝隙总面积为2. 8cm²,滤板开孔率为1. 46%。其上铺设粒径为2~8mm砾石承托层,厚100 mm。滤料层采用粒径为0. 85~1. 10 mm的均质石英砂滤料,厚1 200 mm。

② 改变浑水进水方式

取消原虹吸滤池的进水虹吸管,改用管道阀门控制进水。在滤池两侧设置两条进水V型槽,对应V型槽在原有进水廊道及新加高池壁开孔安装DN250钢管进水,进水管接入V型槽内,采用气动调节蝶阀控制进水量和扫洗水量。进水管在进水廊道上的取水管口标高要合适,中心位置偏差不得超过5 mm,以免影响各滤池的进水量平衡。进水V型槽采用不锈钢制做,与原有池壁成45°角安装,采用膨胀螺栓固定。

③ V型槽表面扫洗配水孔口标高的确定

按滤池气水冲洗设计规程(CECS50: 1993)规定,低于排水槽顶面的垂直距离一般可为150 mm。

不锈钢V型槽表面扫洗配水开孔采用Φ25、间距116 mm水平布置。但在扫洗时发现孔口淹没水深较大且成45°角向下出流,造成横向扫洗力度不足而使冲洗过程中产生的浑浊液及泡沫粘附在池壁上,反冲洗后初始进水通过孔口将砂面冲出一条沟槽,影响冲洗和过滤效果。为此,将配水孔标高抬高至排水槽顶以上30 mm,并将孔口加水平短管调整为水平出流,以加强冲洗水的横向流动,及时排除悬浮固体。

④ 改变滤后出水方式

拆除原汇水渠间的隔墙及平板阀,以盲板封堵原滤池出水孔口,将原出水汇水渠改为管廊。在隔墙两边新建清水汇水渠(兼作反冲洗配水、配气总渠),渠顶与滤板标高一致,中间隔墙开设800mm×800 mm孔连通,在渠底部两边分别设通向滤池清水区的汇水支孔(兼作反冲洗配水孔),采用DN100管预埋,每边均匀分布30个。对应汇水渠底部安装DN450出水管(反冲洗时兼作配水管),通过阀门调节出水量,控制滤池水位和滤速。滤后水通过清水管、清水汇管流入清水池。

⑤ 改变冲洗方式,采用气水反冲洗

在新建反冲洗配水、配气总渠(即清水汇水渠)顶部两边分别设通向滤池清水区的配气支孔,采用DN25管预埋,每边均匀分布48个,对应渠顶部安装DN250配气管,通过阀门控制进气。

反冲洗过程:首先单独气洗,然后气、水混合冲洗,最后单独水洗。各反冲洗方式的历时根据现场试验而定,初步设定各为4 min。为了加强冲洗效果,缓冲对其他滤池的负荷变化冲击,可在整个反冲洗过程中一直维持用部分滤前水进行表面扫洗。各反冲洗方式的强度如下: a.单独气洗为15 L/(m²•s); b.气、水混合冲洗时气为15 L/(m²•s),水为4~6 L/(m²•s); c.单独水洗为6~8 L/(m²•s); d.表面扫洗为1~2 L/(m²•s)。

⑥ 滤池反冲洗排水

撤除原排水虹吸管,在隔墙两边清水汇水渠上面新建反冲洗排水汇水渠,中间隔墙开设800 mm×800 mm孔连通,对应排水汇水渠安装DN450排水管,接入原排水渠下的排水总渠,用阀门控制排水。

排水汇水渠堰顶标高在不影响配水均匀的情况下适当降低,减少滤料层上的水深,可适当缩短漂清时间,减少冲洗水耗。此次改造中排水渠堰顶距离砂面500 mm。

⑦ 新建反冲洗泵房及风机房1座

安装KRTK200-280电潜泵3台(2用1备),SSR-150型罗茨鼓风机3台(2用1备),分别给滤池反冲洗提供压力水和压缩空气;安装JX5FF型空气压缩机2台(1用1备),给气动阀门提供压缩空气。

⑧ 采用工业控制计算机、PLC、仪表及控制按

钮等组成一套控制系统,对滤池进水、水位、过滤运行和气水反冲洗的全过程进行自动控制进水阀和清水调节阀采用气动调节蝶阀,排水阀、气冲阀和水冲阀采用气动开关蝶阀,放气阀采用气动挤压蝶阀。电潜泵和鼓风机采用AB软启动装置。水位、水阻采用压阻式在线检测。控制界面及软件使用工控组态王开发。滤池反冲洗采用水阻、水位、工作周期三个条件进行判断,实现了全自动、中控室点动、现场一步化、现场全手动共四级操作。改造后的滤池构造见图1。

|

3 运行情况

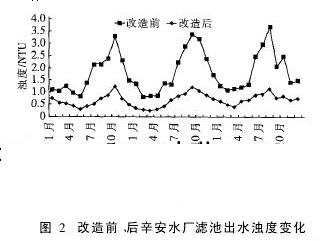

辛安水厂源水取自黄河最下游,污染较为严重。本次改造工程于2002年5月30日投入试运行,改造后与改造前对比表明:改造后的V型滤池达到无人操作,运行稳定,工作周期比原虹吸滤池大大延长,滤后水浊度<1 NTU(见图2),出水水质明显优于虹吸滤池。

|

4 结语

辛安水厂的滤池改造达到了预期的出水水质目标,经与该公司新建的纯化水厂V型滤池相比,取得了相同的出水水质效果,而改造工程总投资仅为340万元,比建造一座同等规模新滤池节省一半投资,经济效益明显且改造工期仅6个月。该公司随后于2003年和2004年采用相同工艺,对河口水厂、孤东水厂(处理规模均为5×104m³/d)进行了改造。

参考文献:

[1] 许保玖.给水处理理论[M].北京:中国建筑工业出版社, 2000.

[2] 童祯恭,谢宏云,吴雪峰.桂林铁路水厂虹吸滤池反冲洗系统的改造[J].中国给水排水, 2003, 19(3): 58-60.

使用微信“扫一扫”功能添加“谷腾环保网”