上海市闵行区污水处理厂污泥脱水运行经验简介

摘要:污水二级生物处理厂的剩余污泥由比较松散的颗粒组成,含水率很高,大多在99%以上。湿污泥的体积往往为干污泥体积的十几倍到几十倍。在污泥干物质中,含有55%-70%的有机物和较多的氮磷等营养成份以及致病菌、寄生虫卵等有害物质,其化学物质极不稳定,常温下易腐败变质、散发臭气,如不加处置或处置不当,就会造成环境特别是地下水环境的二次污染,甚至传播疾病。因此需要进行污泥的浓缩、脱水、稳定处理和最终处置以达到减量化、稳定化、无害化以及最终资源化的目的。

关键词: 浓缩 脱水 资源化

闵行区污水处理厂的污水日处理量在3.2万m3/d左右,处理处置的污泥为A/O法和氧化沟法的剩余污泥,污泥的日产量在700m3/d左右,含水率在99.3%,有机物含量较为丰富。由于处理规模有限,考虑到运行管理的复杂性和运行成本,本厂将剩余污泥进行浓缩、脱水等方法减量化处理后,再装船外运用于园艺的肥料,达到将污泥的资源化的目的,其中对污泥的减量化处理方案的选择和污泥脱水成套设备的运行管理较为关键。

一. 污泥减量化处理方案的确定

由于本厂剩余污泥的含水率较高,考虑到外运方便和作为肥料的含水率要求,本厂决定先将剩余污泥进行浓缩、脱水后再外运处理。

1.污泥的浓缩方案

对于含水率较大的污泥为了减少后续工序的负担,通常要进行污泥浓缩,使污泥含水率降到98%-95%。由于本厂的剩余污泥含水率在99.3%左右,为保证后续脱水工艺的稳定,需先对污泥进行浓缩处理。污泥浓缩一般分为重力浓缩和机械浓缩两种方式,其中重力浓缩具有工程投资和运行费用低等优点,考虑到机械浓缩建造成本偏高等因素,本厂采用重力浓缩的方式对剩余污泥进行浓缩处理。

2.污泥的脱水方案

为了进一步减少湿污泥量便于后期处理或运输,污水处理厂的污泥一般都要进行脱水,脱水后的污泥含水率可以达到65%-80%。本厂的污泥产量较大,外运的污泥含水率要求在80%以下 ,能够满足这样脱水程度要求的脱水机有板框压滤机、离心脱水机等。板框压滤机为间歇性生产,占地、设备费和基建投资较大。离心式脱水机连续生产,生产能力大,所需基建投资少,占地少,操作环境卫生条件好,自动化程度高,操作简单,国内已较多采用,因此本厂污泥脱水采用离心式脱水机。

二.污泥脱水成套设备的运行管理

1.污泥脱水工艺流程图

|

污泥脱水装置由五大部分组成(见附图一):

1) 污泥进料系统;

2) 絮凝剂投配系统;

3) 污泥脱水主机(卧式螺旋卸料沉降离心机);

4) 脱水污泥输送系统;

5) 电-液控制系统(全自动PLC控制)。

2.污泥脱水成套设备的特点

1)脱水、澄清效果好

主机采用大长径比、高转速、小差速系统,大长径比增加物料在机内的澄清及脱水停留时间。高转速具有很大离心力场,小差速减少螺旋对物料搅动,增加脱水停留时间,从而提高污泥脱水与澄清分离效果。

2)推料力矩大,差速自动调整,推料功率自动补偿,对物料浓度变化适应性强

主机首次采用国际上先进的液压差速器,使主机具有很大的推料力矩(比一般机械差速器推料力矩大3-5倍),并具有推料功率自动补偿,差转速可根据负载变化自动反馈调节,不易产生堵料情况。

3)机内絮凝,降低加药量

分离主机设计有机内絮凝结构,使一部分易分离的粗颗粒不经絮凝部分先分离出来,由螺旋前节排走,不能分离的小颗粒与加入后段的絮凝剂接触,产生矾花作进一步分离,这大大降低了加药量。

4)节能,耗电量小

分离主机,采用国际上最流行技术先进的变频调速技术,克服启动大惯性矩的功率消耗,其次采用液压差速器克服大功率循环,大大降低了运行的能耗。

3.污泥脱水装置的工作原理

待处理的污泥由管道接入污泥进料系统输入端,经污泥切割机对其中的长纤维等杂质进行切割粉碎,再由进料泵(单螺旋泵)通过流量计计量后输入污泥脱水主机(卧式螺旋卸料沉降离心机)。絮凝剂在配药箱中按一定比例稀释并充分溶解搅匀后,进入贮药箱,由加药泵控制,以脱水工艺要求的确定流量,经稀释后的絮凝剂进入脱水主机与待处理污泥混合,使小颗粒絮凝成大颗粒,污泥经脱水主机脱水处理后,被澄清的污泥由澄清液管道排出,脱水污泥则源源不断地从脱水主机排渣口排出,再由泥饼输送泵移送至指定地点外运。待处理的污泥连续不断地输入,澄清液及脱水污泥则源源不断连续排出,是一个全自动的处理过程。整套装置的加药、进料、污泥输送及脱水主机的运行状况均由全自动PLC电-液控制箱检测、控制,使之成为全自动的成套操作单元。该装置具有手动和自动切换控制功能。

4. 工作参数的选择和重要环节的控制

(1).污泥进料系统和配药系统

1)污泥进料流量(处理量)Q

进料流量小,污泥在脱水机转鼓内的轴向流速小,污泥在机器内停留时间则长,分离效果提高;进料流量增大,污泥在脱水机转鼓内的轴向流速也增大,污泥在机器内的停留时间减少,分离效果随之下降。此外污泥进料流量还受到脱水主机螺旋排渣能力的影响,当污泥含固量较高,进料量过大,会造成分离后的干污泥不能及时排出而引起脱水主机的堵塞,影响了分离效果。另外,污泥进料量过多,也会影响絮凝剂的絮凝效果,污泥不能很好的絮凝,就无法达到最佳的分离效果。本厂的污泥进料量一般在7-11m3/h之间时机器运行较为稳定,具体的流量根据剩余污泥的浓度和脱水的效果来进行调试。

2)絮凝剂的作用原理

一般来说,污泥中的固体粒子越大,则越易分离,污泥中的固体粒子大小不一,则能被分离的极限粒子决定了最终的分离效果,部分小于极限粒子的小颗粒将会随分离清液夹带出去;污泥中的液相和固相的密度差越大,则分离越容易;污泥的粘度越小,则越易分离,反之则难分离。为了提高污泥的分离效果,本厂采用向污泥中投加絮凝剂的方法。

本厂采用的絮凝剂为水溶性高分子凝聚剂——聚丙烯酰胺(UBfloc),为阳离子型,主要的作用机理为电性中和作用和吸附架桥作用,由于阳离子型聚丙烯酰胺的分子量较低、粘度较小,所以配制浓度以0.2%为准,但不应超过0.4%,否则会引起管道的堵塞,具体的配置浓度根据污泥的浓度作相应的调整。目前絮凝剂的配比浓度为0.2%。

3)加药量Q

加药量主要是根据进泥的流量和泥质作相应的调整。目前本厂待处理的污泥主要来至于以下三部分:1)东区三槽式氧化沟工艺的剩余污泥;2)西区A/O工艺的剩余污泥;3)西厂初沉池的剩余污泥。由于三部分泥的粘度,浓度,颗粒大小,密度等不太一样,所以给加药量的调节带来一定的困难,还需要进一步摸索,才能达到最佳效果。另外,可采取一定的措施(如在储泥池中曝气)使待处理的污泥浓度、粘

度等较为稳定再进行脱水处理。如果加药量过少,就无法达到很好的分离效果;反之,加药量过多,就会产生胶体保护作用,也不利于达到一个很好的分离效果,同时还会增加运行的成本。另外如果投加絮凝剂过量,脱水干污泥粘性会比较大,不利于排泥。目前根据进泥,加药量一般控制在1.1-1.3m3/h之间。

(2)污泥脱水主机

1)转鼓转速n

随着离心机转鼓转速的上升,分离因素上升,分离效果也会提高,螺旋与转鼓之间的差转速随之增大,处理能力加大,但离心机的振动和噪声也会随之增大,使用寿命会有所下降,目前的离心机转速一般在2000r/min左右。

2)转鼓与螺旋的差转速

差转速小,螺旋对污泥的扰动小,分离效果变好,脱水污泥在干燥区的停留时间时间长,含湿量减少,但脱水污泥的排渣能力下降,易产生堵料;反之差转速大,螺旋对污泥的扰动加大,分离效果变差,脱水污泥在干燥区的停留时间时间减少,含湿量加大,但脱水污泥的排渣能力增加。差转速一般根据污泥的含固量大小来确定,含固量较大的选用较大的差速,含固量较小的选用较小差速。目前的差转速一般在3-6r/min之间作调节,运行较为稳定。

(3)脱水污泥输送系统

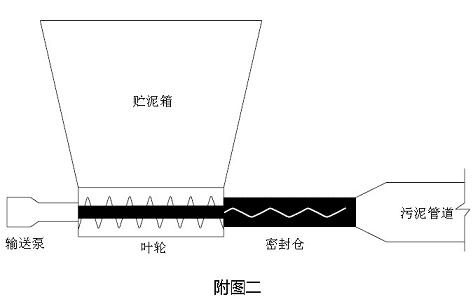

本厂采用BTE10-24型泥饼输送泵,脱水后的污泥由输送泵的叶轮输送到输送泵的密封仓内进行挤压,产生一定的压力,再通过管道输送到船上,外运作为园艺的肥料。具体见附图二:

|

在采用这种方法排泥时,脱水后的污泥在封闭的管道里输送,具有产生的臭气较少,对环境的污染较小等优点,但是本厂在实际运行过程中有时会产生排泥不畅的现象。经过分析认为,排泥不畅问题主要是由于以下几方面原因造成:

1)本厂输送脱水污泥的管道比较长,转弯比较多,造成管

道的阻力比较大;

2)脱水后的污泥腐蚀性还是比较强,管道经过长时间的使用会产生腐蚀,从而增加了管道的摩擦阻力;

3)有时投加絮凝剂偏多的情况下,处理后的污泥粘性比较大,也增加了排泥的难度。

4)经过一段时间的观察,发现排泥不畅多发生在早晨开启脱泥机后的一段时间里,后来分析发现主要是由于晚上停止脱泥机前,机器会自动进行清洗,清洗后的剩余水和污泥都残留在贮泥箱中,如果早上一开机就正常进料的话,很可能就会发生来不及排泥而堵塞的现象。

对于以上几个问题,可以从以下几个方面解决:

1) 尽量减少污泥管道的输送长度和转弯数;

2) 尽量采用耐腐蚀性较好的污泥输送管道;

3) 摸索好合适的加药量,尽量避免加药量偏多的问题;

4) 目前通过改造,我们在储泥箱底部开通一条管道,每次 机器停机清洗完后再通过人工开启阀门的方法,将清洗液回流到集水井中,已经有效地解决了这个问题。

参考文献:

1.《城市污水处理厂污水、污泥排放标准》CJ3025-93

2.《城市污水处理厂污染物排放标准》GB18918-2002

3.《城市污水处理及污染防止技术政策》建城(2000)124号

4.《闵行区污水处理厂改造工程初步设计说明书》

5.《闵行区污水处理厂污泥脱水成套设备简介》

6.《城市排水工程规划规范》GB50318-2000

7.《恶臭污染物排放标准》GB14554-93

8.《城市区域环境噪声标准》GB3069-82

9.《工业企业噪声控制设计规范》GBJ87-85

10.《排水工程》第四版 中国建筑工业出版社

使用微信“扫一扫”功能添加“谷腾环保网”