循环半干法工艺在高硫煤脱硫中的应用分析

循环半干法脱硫技术具有一次性投资较低、系统相对较简单、结构紧凑等优点,但在燃用高硫煤机组的烟气脱硫中应用较少。目前,国内有许多电厂燃用含硫量较高的煤种,通过对循环半干法脱硫技术应用于高硫煤的分析研究,优化工艺设计参数,可为其他工程提供借鉴。

荆门热电厂4号炉原有的烟气净化装置为水膜除尘器,为了满足更高的环保要求,决定对其进行脱硫除尘改造,方案是采用循环半干法脱硫工艺配电除尘器。锅炉燃用的设计煤种硫分为2. 17% ,校核煤种硫分为3. 12%。本文结合荆门热电厂4号炉 (200MW机组)脱硫除尘改造工程,对循环半干法脱硫工艺在燃用高硫煤机组的实际应用进行了研究,对脱硫后电除尘器的适应性、操作温度对脱硫效率的影响以及Ca /S(mol/mol)对脱硫效率的影响进行了分析。

1 工艺流程及参数

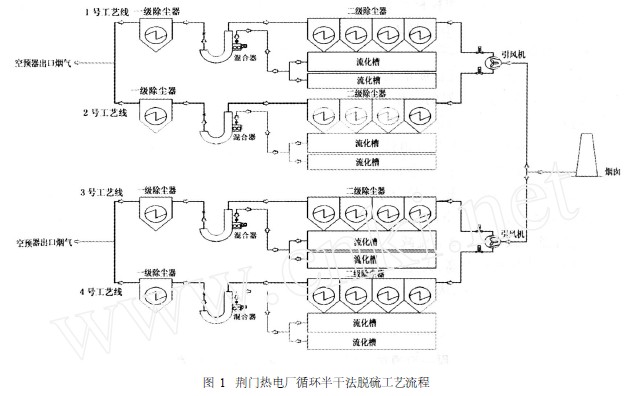

循环半干法脱硫工艺流程如图1所示。烟气从2台空气预热器出来后进入4条脱硫除尘工艺线,净化后的烟气通过2台并联的引风机排入烟囱。每条脱硫除尘工艺线均由石灰消化系统、脱硫反应系统、电除尘器、灰循环增湿系统、灰输送系统等组成。

|

从1台空气预热器出来的烟气分成2路,先进入1台双室单电场电除尘器,然后再进入2只反应器。在反应器中,烟气中的SO2与Ca (OH) 2发生化学反应,完成SO2的吸收过程。反应器出来的烟气在两级电除尘器中进行除尘。

两级电除尘器收集的粉尘贮存在流化槽内,大部分粉尘通过循环灰给料机加入到混合器中,在此与已在消化器中完成消化的Ca (OH) 2混合并增湿到水分4%左右,此时的灰仍具有很好的流动性。这种含有Ca (OH) 2的混合灰再次进入反应器与烟气中的SO2发生反应完成脱硫过程。贮存在流化槽内的部分粉尘通过输灰系统外送。

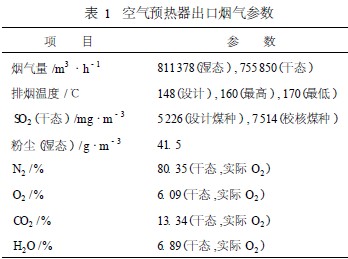

空气预热器出口烟气参数见表1 (本文烟气量均为标准状态值) 。

|

2 试验结果

2. 1 试验步骤

在锅炉负荷相对稳定,煤种硫分基本不变( 2% 左右) ,脱硫系统稳定运行的条件下进行以下试验: 设定Ca /S为1. 0;操作温度为68 ℃;仪器稳定后读出脱硫效率及粉尘浓度; 分别测出70 ℃, 72 ℃, 74 ℃, 76 ℃, 80 ℃时的脱硫效率和粉尘排放浓度;改变Ca /S为1. 2、1. 4、1. 6、1. 8,分别测出各Ca /S下的脱硫率和粉尘排放浓度。

2. 2 试验结果

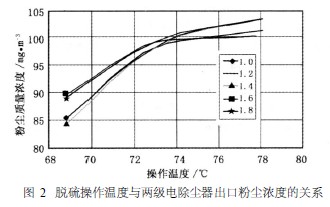

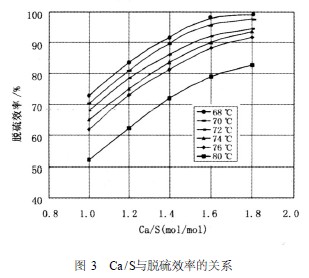

根据记录数据绘制出在一定Ca /S条件下脱硫操作温度与两级电除尘器出口粉尘浓度的关系曲线 (图2) 。根据记录数据绘制出在一定脱硫操作温度条件下Ca /S与脱硫效率的关系曲线(图3) 。

|

|

3 结果分析

3. 1 两级电除尘器出口粉尘浓度的影响因素

从试验结果来看,循环半干法的Ca /S对两级电除尘器出口粉尘排放浓度影响不大。

但是,脱硫操作温度(即电除尘器的运行温度) 对两级电除尘器出口粉尘排放浓度影响较大,随着脱硫操作温度的升高,两级电除尘器出口粉尘排放浓度也增大,其主要原因为:

(1)随着温度的降低,飞灰比电阻下降 ,从而有利于除尘。

(2)温度的降低是通过灰增湿实现的,增湿后,由于飞灰的团聚作用,使得飞灰颗粒粒径变大,部分飞灰在除尘器内沉降;同时,飞灰粒径增大也提高了粉尘的驱进速度,有利于收尘。

(3)随着烟气温度下降,烟气密度增大,使得气体的击穿电压相应提高,电除尘器的操作电压也提高,有利于提高除尘效率。同时,较大的烟气湿度使吸收或凝结在粉尘表面的水分增多,导电性能更好; 另外,由于水分子是一种极性分子,介电常数比空气大得多,它在电场中能大量吸附电子,使分子带负电成为运动迟缓的负离子,从而使空间自由电子的数目大大减少,电离强度减弱,电晕电流减少,空气间隙的耐压强度增加,击穿电压升高,火花放电较难出现,提高了电除尘器的运行电压,从而使收尘效果得到显著提高。

3. 2 Ca /S对脱硫效率的影响

循环半干法脱硫化学反应过程一般遵循双膜理论 ,由于烟气中热能量的存在,反应中同时进行着干燥过程。H. N. Gerald[ 3 ]指出,在脱硫剂与SO2 的反应过程中,会在脱硫剂表面形成一层产物层, SO2通过产物层扩散到脱硫剂内的过程成为反应速率的控制因素。虽然产物层与液滴内部存在着扩散必需的脱硫剂的浓度差,但当产物层达到一定厚度后,扩散速率将会下降,最终使脱硫反应终止。所以,实际运行中的脱硫剂利用率不可能是100%。从图3可以看出,随着Ca /S的增大,由于脱硫剂与 SO2接触机会增加,脱硫效率明显升高,此结果表明,实际应用中选择合适的Ca /S相当重要。

另一方面,根据其他脱硫工程的实际经验,在高硫煤工况下,要达到同样的脱硫效率, Ca /S会明显增大, 当SO2达到5 000mg/m3 时, Ca /S 较SO2 为 2 000mg/m3时约增加10%。在本次试验中,由于电厂在锅炉投运过程中没有更换燃烧煤种,故没有进行不同SO2浓度下的Ca /S试验,只进行了特定煤种下的试验。结果表明,在燃用高硫煤的情况下,循环半干法具有较好的脱硫效果。

3. 3 脱硫操作温度对脱硫效率的影响

由于对系统进行了保温,可以认为脱硫操作温度只是通过增湿水加入量的大小产生变化。

在反应初期,含湿脱硫剂的硫盐化反应速率明显高于干燥脱硫剂颗粒,但随着反应时间的延长,两者反应速率的差别逐渐缩小,反应时间超过一定值后,两者的反应速率相同。这是因为在开始阶段, SO2与Ca (OH) 2之间的反应是气液离子反应,反应速率主要由反应物在液相中的溶解速率和Ca2 + 、 HSO- 3 、SO2 - 3 等离子在液相中的扩散速率控制,反应速率较高。随着反应时间的延长,颗粒内的水分不断蒸发,致使脱硫剂表面只剩下结合水参与反应,它不能在整个颗粒中维持离子反应, SO2需通过孔隙扩散到达反应液面,同时,大量生成物CaSO3的存在使传质阻力增大,反应速率大大降低,但它仍然高于干燥颗粒的反应速率;随着蒸发过程的进行,颗粒表面的结合水也逐渐失去,此时SO2必须穿过致密的 CaSO3层才能与内部的Ca (OH) 2反应,反应速率进一步下降并与干燥Ca (OH) 2颗粒相近。

由于工程实际应用中反应时间取决于反应器的大小,反应时间不可能很长,故从脱硫的角度考虑, 循环半干法脱硫操作温度应越低越好,这样液膜蒸发慢,液相存在时间长, SO2与脱硫剂的反应时间增加,脱硫效率提高。另一方面,脱硫操作温度也不能过低,以防止烟气结露。

4 结语

通过实际应用表明,循环半干法脱硫在高硫煤工况下能达到较高的脱硫效率,但要求Ca /S较大。建议在实际应用中进一步分析当SO2浓度继续增加时, Ca /S、脱硫效率等的相互影响,对循环半干法脱硫工艺在更高SO2浓度时的适用性及经济性作出合理评价。

使用微信“扫一扫”功能添加“谷腾环保网”