凌源钢铁公司烧结烟气脱硫技术

随着我国经济和能耗的快速增长,SO2 排放量呈逐年上升趋势,1995 年我国SO2 排放量已达2. 43 kt/ a ,居世界首位,酸雨及SO2 污染达国土面积的46 % ,硫沉降量超临界负荷面积为210 万km2 ,占国土面积的21. 9 %。每年因酸雨造成损失达1 000 亿元人民币,酸雨及SO2 污染已严重制约我国经济和社会发展。

承德地区是我国北方酸雨出现频率较高的地区之一。凌钢是这一地区SO2 排放大户,且四周环山,烟气难以扩散,周围紧邻生活区,居住人口稠密且属主要发展地段,SO2 直接排放不仅威胁职工及家属身体健康,还直接危害植被及周围农作物,并且对工业设备腐蚀较大。

另外,我国又是一个硫资源缺乏的国家,农业急需的氮磷复合肥的生产因硫资源缺乏受到较大限制,需进口大量硫磺、硫酸。

凌钢烧结烟气中每年排放的SO2 总量约为1. 64 万t ,造成大量的资源浪费。

可见,解决烧结烟气中SO2 排放造成的环境污染和资源浪费问题,达到环境、社会、经济效益的统一,具有十分重要的意义。

1 烧结烟气基本情况

凌钢公司现有烧结机4 台:1 台24 m2 ,1 台34 m2 ,1 台52m2 ,1 台75 m2 。烧结烟气经大烟道通过除尘器除尘后经80 m烟囱排入大气。

1. 1 烧结机烟气状况

烟气总流量:105 万m3/ h ;烟气温度:85~130 ℃;SO2 质量浓度:1. 5~3. 5 g/ m3 ;H2O 体积分数:7 %~10 %;O2 体积分数:12 %~16 %;烟尘:80~150 mg/ m3 ;NOx :72~180 mg/ m3 ;CO:2~4. 5 g/ m3 。

1. 2 烧结烟气含硫基本情况

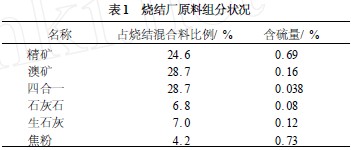

凌钢公司烧结混合料由6 种原料组成,其中,铁精矿3种,熔剂2 种,燃料1 种。组分见表1。

|

从表1 可知,烧结烟气中的硫主要来源于高含硫的铁精矿,占烧结混合料的24. 6 %。根据物料平衡可计算出烧结机头外排烟气中SO2 排放总量。以烧结机利用系数2. 0 t/ (m2·h) 计,185 m2 (即24 m2 + 34 m2 + 52 m2 + 75 m2) 烧结机混合料用量约为335. 7 万t ,平均含硫0. 28 % ,年产烧结矿310. 8 万t ,平均含硫0. 04 % ,由此可计算出烧结混合料中含硫总量335. 7 ×0. 28 % = 0. 94 万t ;烧结矿含硫总量310. 8 ×0. 04 % =0. 12 万t ;则外排SO2 总量(0. 94 - 0. 12) ×64/ 32 = 1. 64 万t 。

2 烧结烟气SO2 控制方法

目前,对烧结烟气SO2 的控制方法主要有低硫原料配入法,高烟囱扩散稀释法,烟气脱硫法。

2. 1 低硫原料配入法

烧结烟气中的SO2 是烧结原料中的硫在高温烧结过程中与空气中的氧化合生成的。因此,在确定烧结原料方案时,按照规定的SO2 允许排放量来适当地选择、配入含硫低的原料,以实现对排放SO2 量的控制。此法是从根本上消除SO2 污染简单易行、有效的措施。

低含硫原料配入法由于对原料含硫要求严格,使原料来源受到一定限制,烧结矿的生产成本也会随含硫原料价格的上涨而增加。因此,此法推广有较大难度。

2. 2 高烟囱扩散稀释法

一般情况下,烧结排放烟气的主抽烟囱高度大多为80~120 m ,为使烧结烟气中的SO2 沉降量低于当地环境标准,常采用高烟囱达到扩散稀释的目的,此法在世界各国的冶金、火电等企业广泛应用。如日本有230 m 高烟囱,美国烟囱最高达360 m。随着我国对环境保护重视程度日益加深,对污染物实施排放浓度和排放总量双重限制。因此,此法不适于现实要求。

2. 3 烟气脱硫法

烟气脱硫法是治理烧结烟气SO2 污染有效方法之一。脱硫方法按工艺特点分为湿法、半干法和干法3 种,按副产品处置方式分为回收流程和抛弃流程。常见的脱硫方法有:

(1) 石灰/ 石灰石膏法。该法用石灰石或石灰的乳浊液吸收烟气中的SO2 ,生成半水硫酸钙或石膏,其技术成熟,脱硫效率高,可达90 % ,但投资巨大,运行成本高。目前国外工业烟气脱硫主要采用这一方法,占已建成烟气脱硫装置的83. 7 %。

(2) 喷雾干燥法。该法以石灰乳为吸收剂的半干法脱硫,脱硫率为80 %~90 % ,投资比石灰/ 石灰石膏法低,但副产品要废弃,该法占已建成烟气脱硫装置的8. 4 %。

(3) 吸收再生法。有氧化膜法、双碱法等,脱硫率可达95 % ,技术较成熟,占已建成装置的3. 4 %。

(4) 炉内喷钙法增湿活化脱硫法。这是一种将黏状钙质脱硫剂(石灰石/ 石灰) 直接喷入燃烧锅炉炉膛的脱硫技术,主要适用于中、低硫煤锅炉,脱硫率80 % ,占已建成装置的1. 3 %。

从总体看,国外的烟气脱硫装置比较成熟,自动化控制水平高,已系统化、成套化和工程化,形成了产业规模,并广泛地应用。但这些技术用于凌钢存在以下问题:

(1) 投资大、运行成本高。根据相关文献,目前国内外采用以上方法所建成的处理烟气量为45 万m3/ h 的脱硫装置投资约为1 亿元人民币,运行成本一般为每脱1 t SO2 需700~1 500 元。以此推算,凌钢烧结烟气脱硫需投资2. 4 亿元人民币,每年运行成本在2 400 万元以上。

(2) 浪费硫资源和产生二次污染。由于烟气脱硫技术以“抛弃法”为主,烟气脱硫在取得控制大气SO2 污染的环境效益的同时,往往伴随硫资源的严重浪费和固体废弃物的二次污染。由于我国石膏资源十分丰富,副产的大量石膏没有销路,需花费大量资金来处置。

以石灰/ 石灰石膏法为例,在Ca/ S 为1. 3∶1 的条件下,凌钢每年需原料石灰石(CaCO3) 3. 4 万t (如吸收剂为CaO ,则需1. 94 万t ,折合人民币952 万元) ,至少产生5. 5 万t 固体废弃物。这些固体废弃物的处置在凌源地区都是大问题。因此,上述脱硫技术凌钢在经济上很难承受。重庆珞璜电厂的石灰石/ 石膏烟气脱硫装置就是最好的例子。

华能公司重庆珞璜电厂一期工程装机容量2 ×36 万kW发电机组,单元匹配日本三菱重工湿式石灰石/ 石膏法烟气脱硫装置(简称FGD) 。烟气量为108. 72 万m3/ h ,SO2 年产量6. 87 万t 。该脱硫装置投资4 亿元人民币,于1992 年3 月投入运行以来,效果良好,但每年运行费用为4 千万元人民币。由于运行成本太高,副产品销售困难等原因,该脱硫装置目前一直处于时开时停状态。

3 烧结烟气脱硫技术发展趋势

烧结烟气脱硫的研究,日本居于世界领先地位,日本在20 世纪70 年代建设的大型烧结机,先后采用了烧结烟气脱硫法,脱硫方式为湿式吸收法。进入20 世纪80 年代以后,考虑到资源的综合利用,烧结烟气脱硫技术均向回收利用资源的方向发展。

3. 1 新日铁的活性焦炭吸收法

日本新日铁于1987 年在名古屋钢铁厂烧结机设置了1套利用活性炭吸附烧结烟气脱硫、脱硝装置,处理烟气量为90 万m3/ h ,投资55 亿日元,年运行费用约10 亿日元。其工艺流程为:烧结机→旋风除尘器→主风机→升压鼓风机→烧结排烟脱硫、脱硝、除尘设备→烟囱。

烧结机排出的烟气经旋风除尘器简单除尘后,粉尘质量浓度由1 000 mg/ m3 降为250 mg/ m3 ,由主风机排出,经升压鼓风机后送往吸收塔,在吸收塔的入口处添加脱硝所需的氨气。在吸收塔内的活性焦炭脱硫、脱硝和除尘后,从烟囱排出。

3. 2 氨硫铵法烧结烟气脱硫

氨硫铵法烧结烟气脱硫工艺,是把烧结厂的烟气脱硫和焦化厂的煤气脱氨相结合的一种“化害为利”的综合处理工艺。由吸收、氧化和后处理部分组成,其脱硫率达90 % ,脱硫副产品为硫氨化肥,纯度为96 %以上。

4 凌钢烧结烟气脱硫的技术要求

(1) 脱硫技术高效化、资源化、经济化。基于目前国内外烟气脱硫技术和凌钢烧结烟气的现状,凌钢烧结烟气脱硫技术必须达到“高效化”、“资源化”、“经济化”。通过采用“高效化”的脱硫剂和脱硫装置,减少设备投资及原料费用;通过将脱硫产物“资源化”,以减少二次污染。同时脱硫产品的收益冲抵部分脱硫费用,最终实现脱硫装置投资和运行费用的“经济化”。

(2) 占地要求。由于凌钢厂区狭窄、拥挤,脱硫装置必须适应这种客观条件。

借鉴国内外脱硫技术,结合凌钢实际情况,烧结烟气采用回收流程是必由之路。

使用微信“扫一扫”功能添加“谷腾环保网”