循环流化床锅炉烟气湿式氨法脱硫工艺的应用

灵石中煤化工有限责任公司新建3 台75 t/h 中温中压(蒸汽温度450 ℃、压力3. 82MPa)循环流化床锅炉, 2开1备,考虑到公司的长远发展和环保达标,经多方考察论证,决定对该3 台锅炉增加炉外湿式氨法脱硫装置,使烟气中二氧化硫达标排放,降低锅炉运行时烟气对环境的影响。笔者以下简述湿式氨法脱硫的工艺原理、特点及运行效益。

工艺过程

湿式氨法脱硫工艺流程见图1。

|

1—浆液泵; 2—浆液罐; 3—搅拌器; 4—增湿塔; 5—氨水罐; 6—氨水泵; 7—脱硫塔; 8—亚铵泵; 9—循环泵; 10—过滤机; 11—滤液罐; 12—滤液泵; 13—氧化泵; 14—氧化罐; 15—母液罐; 16—母液泵

脱硫

(1) 锅炉烟气除尘后经引风机加压0. 14 MPa 后,首先进入增湿塔内,烟气被降温增湿后的温度为70~80 ℃,进入脱硫吸收系统的一级文丘里预脱硫段,烟气中的二氧化硫与喷入浓度为4%的氨水进行反应,生成亚硫酸铵,此级脱硫效率达80%。

(2) 喷入的多余氨水与生成的亚硫酸铵溶液一起随烟气进入脱硫塔底部的集液池内,氨水与集液池内的亚硫酸氢铵进行中和反应生成亚硫酸铵, 亚硫酸铵溶液在脱硫塔外部循环泵的作用下,打到塔上部的3 层喷淋层,经高效喷嘴雾化后形成高度叠加的喷淋区与烟气中残留的SO2等酸性气体再次进行吸收反应,生成亚硫酸氢铵落入脱硫塔底部的集液池内。同时亚硫酸铵溶液中的大量的水分对烟气中可能带入的微量氨进行洗涤吸收,也进入到脱硫塔底部的集液池内,本级SO2吸收效率为90% 以上, 2级综合脱硫效率达到95%以上。

如此循环往复, SO2气体被大量吸收,烟气得到净化。同时,烟气中含有的大部分的固体尘粒也被洗涤分离,此时脱硫过程完成。

回收

(1) 净化后的烟气经过脱硫塔顶部除雾器将烟气中含有的大颗粒雾滴除去后,再经1 层除沫器将烟气中的液滴阻挡以免被烟气带出塔体。此时烟气中的水雾及液滴均被阻挡沿塔壁流入塔底,烟气经塔顶挡液环板再次阻止烟气带走水雾的机率, 直接经烟囱排放大气,此时除雾过程完成。在烟气与脱硫浆液接触、洗涤过程中, SO2被浆液吸收。

(2) 脱硫塔底生成的一定浓度的亚硫酸铵溶液,经过亚铵液泵打入到氧化塔内,与鼓入的空气中的氧2级射流强制氧化,亚硫酸铵溶液经过2级射流强制氧化生成硫酸铵溶液。

(3) 硫酸铵溶液经母液泵打入到增湿塔内,与原烟气进行热交换后浓缩至过饱和状态并含有约 5%~10%的结晶体。浓缩后过饱和的硫酸铵溶液通过浆液泵打入到粉尘过滤装置,母液经过增湿提浓区热交换后会洗掉烟气中的部分粉尘,在此将浓缩后的硫酸铵溶液中的粉尘过滤,然后送入稠厚器 (利用自身重力沉淀) ,经离心机离心选出的硫酸铵结晶体被干燥器干燥(含水分< 1% )后,经包装机包装入库。离心后的母液溢流到母液罐,继续循环利用,至此回收过程完成。

主要设备

湿式氨法脱硫装置主要设备见表1。

|

工艺特点

本脱硫工艺系统采用“欠氨法”控制理念,脱硫塔采用2级脱硫工艺,一级预脱硫段喷入一定量氨水,二级脱硫段采用3 层喷淋设计, 3 层喷嘴采用交叉错位设计,保证烟气无死角地在脱硫塔内通过, 使烟气在脱硫塔内完全和循环液(亚硫酸铵)接触反应,其工艺特点如下。

(1) 脱硫效率高。由于本工艺采用2级脱硫工艺,确保了总脱硫效率可以达到95%以上,最高可以达到99%。

(2) 脱硫剂氨水全部来源于该公司焦化厂蒸氨塔产生成的废氨水,可达到以废治废的目的。

( 3 ) 低液气比。脱硫塔内喷淋的氨水与锅炉烟气之比≤1. 2 ,一方面可以节省脱硫循环泵的功率,同时可以在一定程度上减少烟气温度的损失。

( 4) 高氧化率。本工艺技术采取脱硫塔外射流循环二级氧化,亚硫酸铵氧化成硫酸铵的氧化率几乎达到100% ,远远优于塔内的空气曝气氧化,可以达到后级回收的硫酸铵产品中几乎不含亚硫酸铵成分,使得回收的硫酸铵产品回收率高且品质纯正。

(5) 节能性好。烟气脱硫系统主要动力消耗为脱硫循环泵。本工艺在脱硫塔内为碱性非饱和条件下(pH > 7)吸收,避免了硫酸铵晶体的产生,脱硫循环泵的动力消耗可以节约40%左右。

(6) 防堵塞性。本工艺在脱硫塔和塔外亚硫酸铵液池内采用的是独有的弱碱性环境控制,避免了硫酸铵晶体的产生,因而也避免了设备堵塞。

( 7) 脱硫剂利用率高。本工艺选择了合适的液气比,控制合适的烟气温度,降低氨的挥发,合理控制脱硫塔内循环液的密度/浓度,除雾/除沫器和塔顶除雾板阻挡氨的逃逸,保证了净化后烟气中氨含量≤10 ×10 - 6 (干态) ,提高了脱硫剂的利用率。

(8) 排烟温度以及气溶胶问题。脱硫塔内的气溶胶主要由于脱硫后的(NH4 ) 2 SO3和(NH4 ) 2 SO4 夹带在烟气中所引起的,解决的办法是加大脱硫液循环量,以吸收烟气中的(NH4 ) 2 SO3。另外控制适当的温度,破坏气溶胶形成的条件。排烟温度高容易形成氨并以气态形式和亚硫酸铵以气溶胶形态的逃逸;排烟温度低容易形成气溶胶。生产运行说明排烟温度约60 ℃为最佳平衡点,这样既保证了较高的排烟温度,又不至于形成气溶胶问题和造成亚硫酸铵的分解。

( 9 ) 氨法烟气脱硫工艺还有一定的除尘脱硝能力,除尘效率一般为40% ,脱硝效率一般为 30% ~40% , 而且除尘脱硝不增加脱硫剂的消耗量。

经济效益

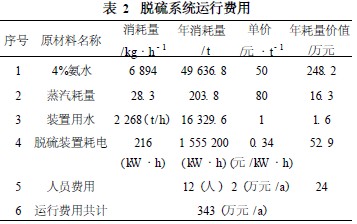

按2台锅炉计算,每台烟气流量132 000 m3 /h, 脱硫前烟气SO2含量2 200 mg/m3 ,脱硫后烟气SO2 含量≤200 mg/m3。脱硫系统运行费用见表2。

|

注:按年运行7 200 h计。

硫铵回收按95%的回收率计,年回收7 322. 4 t, 单价600 元/ t,全年回收价值为439. 3 万元,实现盈利439. 3 - 343 = 96. 3 (万元) 。

环保效益

湿式氨法烟气脱硫工艺可达到以废治废的目的,且每年减少排放SO2 3 738 t,运行过程中没有废水排放。废渣为回收的硫酸铵产品,废气达标排放。因此,脱硫过程中没有“三废”产生,不会造成新的二次污染,符合国家环保污染治理标准的要求。

使用微信“扫一扫”功能添加“谷腾环保网”