安钢高炉煤气干式净化长袋脉冲除尘技术

摘要:干式脉冲煤气布袋除尘作为“十五”国家重点推进的40 项冶金节能环保技术的措施之一,成为国内在建高炉优先选择的工艺技术,也是目前高炉改造湿法除尘工艺的技术方向,近几年此技术已成功应用于各大型高炉。较湿法除尘相比各类效益明显,已成为今后大型高炉煤气除尘技术发展的趋势,安钢6# 、7 # 高炉(450 m3) 自使用该技术以来,经过实践摸索,逐渐取得了一些较先进的经验。

关键词:高炉煤气,长袋脉冲除尘,运行实践

安钢6 # 高炉筹建时,由于其距厂区较远,加上原有煤气洗涤水处理设施能力不足而决定采用煤气干法除尘,并于 1999 年1 月23 日投入运行,2001 年将低压脉冲小布袋技术应用于除尘器。随后将该技术推广应用到7 # 高炉(450 m3) 。自除尘器使用该技术以来,不仅满足了高炉的生产需要,而且取得了较显著的经济效益和社会效益。

1 当前除尘器工艺流程及主要工艺参数

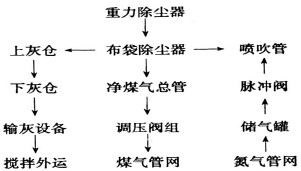

1. 1 工艺流程

|

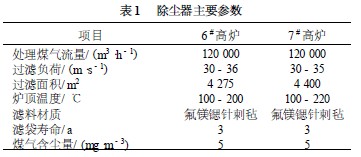

1. 2 主要参数

主要参数见表1 。

|

2 干法除尘运行情况

自除尘器使用低压脉冲反吹小布袋技术以来,效果显著。经过运行实践,在除尘器操作管理方面取得了一定的经验,对除尘器存在的不足也作了必要的改进。

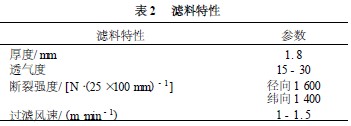

2. 1 净煤气质量

经除尘器过滤后的煤气质量浓度一般保持在3 - 5 mg/ m3 , 致使煤气质量较高的原因主要是由滤料特性决定的。目前, 选用的滤料为氟镁锶针刺毡,其主要特性见表2。

|

从表2 可看出,该滤料的厚度、断裂强度为高除尘效率提供了条件,并且在滤袋的检漏方法上采用自动在线检漏, 可随时监控煤气的质量波动。

2. 2 荒煤气温度对除尘器的影响

目前,干法除尘所选用的滤袋能承受的最高温度大概为 280 ℃左右,而进入滤袋除尘器的煤气温度下限应高于露点 30 ℃,因此,为防止温度超高烧损滤袋或因温度低而粘结滤袋,有效地控制进入箱体的煤气温度对布袋除尘器的正常运行是极为重要的。

目前,安钢6 # 高炉炉顶温度一般控制在100 - 200 ℃之间,7 # 高炉炉顶温度较低,当荒煤气温度过高时,高炉的控制手段较多,自除尘器投入运行以来,滤袋烧损的现象较少发现,当荒煤气温度持续过低时,布袋粘结,可导致滤袋过滤负荷较高,滤袋脱落破损,并且造成灰仓堵塞、设备损坏等现象而导致除尘器无法运行。当荒煤气温度长期持续在80 ℃ 左右时,也可导致除尘器出现异常,主要表现为反吹剩余压差过大,反吹周期缩短,灰量过少,卸灰不畅等现象。随着荒煤气的温度正常,除尘器的运行参数也随之恢复正常,但从此后的检查滤袋情况来看,其使用寿命受到一些影响;这从滤料的某些特征也能解释清楚,因所选滤料有一定的解潮性,当滤料受潮时间过长时,其断裂强度、针刺剥离性都将受到影响而缩短滤料的使用寿命。从经验来看,除尘器的运行温度应保持在120 - 200 ℃之间为宜。目前,安钢6 # 、7 # 高炉还没有有效手段来控制荒煤气的温度。

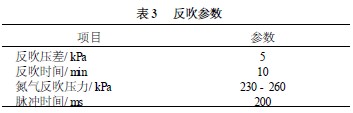

2. 3 反吹、清灰

本系统使用的反吹清灰方式为低压氮气脉冲反吹,主要设备由贮气罐、喷吹管、脉冲阀、分气包等组成,该系统在反吹时,反吹条件、参数等都由计算机控制,其参数见表3。此套系统自动化程度高、效果显著。当设备发生故障或不符合反吹条件时,PLC 自动发出指令封锁一切现行的操作,以此来杜绝较大事故的发生。膜片阀采用Á80 mm 淹没式脉冲阀,阀体采用铝合金整体压铸成形,强度高,耐腐蚀。一体化封闭式的电磁回路,具有防爆、防尘、防水等优点,动作稳定可靠。膜片为进口膜片,正常使用寿命可达100 万次。这些条件都为除尘器顺利运行打下了基础,该系统运行至今,效果较好,未出现过任何故障,满足了正常运行的需要。

|

2. 4 滤袋的使用情况

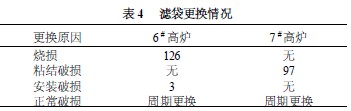

滤袋使用的好坏及寿命的长短,对除尘器的运行状态以及净煤气质量的好坏有着极大的影响。造成滤袋破损的原因很多,主要因素有除尘器的操作、荒煤气温度控制、滤袋安装以及滤袋本身质量等原因。从表2 可看出,选用氟镁缌针刺毡滤料,其过滤风速可达到1 - 1. 5 m/ min ,有效地保证了滤袋的正常使用寿命。在运行过程中,考虑到滤袋破损部位大都集中在袋口及袋底部位,因此,在上述两部位都设计了加强层,以增强易损部位的强度。针对喷吹管在重新安装或受热变形时带来的喷吹口与袋口中心不对应,易造成吹破袋口的现象,在袋口设计安装了袋笼保护套,有效地保护并延长了布袋的使用寿命。该系统投入运行以来平稳有效,正常使用寿命达到3 年。表4 为除尘器投入运行以来的滤袋更换情况。

|

2. 5 输卸灰系统

目前6 # 高炉的输卸灰系统采用的是“上灰仓→中间灰仓→埋刮板机→下灰仓→外运”,该系统在运行中扬尘较大并有部分煤气外泄现象发生。7 # 高炉采用的是“上灰仓→ 中间灰仓→加湿机→下灰仓→外运”,此系统设备较多,工作负荷较大,因此都不是较合理的输卸灰方式。目前正准备将此系统改造为“上灰仓→中间灰仓→埋刮板机→斗式提升机 →高位灰仓→加湿机→下灰仓→外运”模式,从而避免上述缺点。

2. 6 管路阀门系统

为保证除尘器检修箱体进出口均由DN500 蝶阀和盲板阀组成,在生产中发现,荒煤气总管末端含尘量较大,导致箱体支管破损严重,将其更换为陶瓷耐磨支管才解决了上述问题。造成这种现象的原因主要是荒煤气总管变径不合理,含尘气流分布不匀造成的。相比较7 # 高炉,重力除尘器处理能力选择较小也是导致6 # 高炉荒煤气入口频繁破损的原因。

3 几点建议及需要提高的问题

通过对干法除尘工艺的不断改进和完善,取得的效益是明显的,在运行过程中也有几点值得总结的地方。

(1) 滤袋、袋笼在安装过程中因袋笼长达6 m 又是3 节对接,安装时极易偏斜,安装必须按要求进行,否则将会影响除尘器的正常使用。

(2) 合理地分配各箱体的煤气流量能最大限度地发挥设备的潜能,6 # 高炉干法除尘就因荒煤气总管变径设计不合理而造成各箱体使用时间长短不一及卸灰量不均。

(3) 有条件的话可适当加大重力除尘器的处理能力,因为扩大重力除尘器的处理能力就能有效地减少较大颗粒的粉尘进入箱体而延长滤袋的使用寿命,而除尘器在运行过程中最大的消耗就是滤袋,对于延长其使用寿命所带来的经济效益远比扩大重力除尘器的投资要大得多。

(4) 目前,6 # 、7 # 高炉干法除尘袋的使用温度仅限于80 - 260 ℃之间,温度过低或过高都会致使除尘器无法正常工作, 当高炉炉顶温度过高时可采用加快料速等控制手段,而温度过低时却无有效的手段,所以在今后的工作中增设升温装置对保证高炉正常生产、除尘器正常运行是非常重要的。

(5) 灰位、灰仓控制。在目前设计的自动卸灰操作中,卸灰灰量不好确定,只能用时间加以控制,有时灰比较潮,灰仓被堵都不易发现。目前检查灰仓是否存灰的主要手段为观察灰仓温度,或用手锤打,靠声音来判断,此操作不仅劳动强度大,也并不准确。这也是影响计算机自动化操作的主要不利因素,是需要彻底解决的问题。

4 结语

通过对布袋除尘器的使用,提高了煤气的质量,为高炉煤气综合利用奠定了基础。全干式布袋除尘工艺不仅在技术上可行,且具有投资省、占地少、运行费用低等优势,是符合我国特点的新技术,是典型的节能环保工程,有较好的发展前景。

使用微信“扫一扫”功能添加“谷腾环保网”