特大型高炉高效长寿综合技术在首钢京唐钢铁厂的成功应用

高炉炼铁技术的发展与进步集中体现于高炉高效与长寿两方面的综合竞争力。在更加注重社会责任与可持续发展的氛围下,高效不是简单的生产强化,更要重视其经济效益、环境效益和社会效益;长寿不是简单的高炉使用寿命长,更要重视其技术领先性、可持续发展的生存能力。基于对高炉高效长寿概念的全新理解,北京首钢国际工程技术有限公司(以下简称首钢国际工程公司)围绕高效技术与长寿技术,不断开展高炉精料布料、高炉本体优化、高风温、煤气净化等高炉炼铁先进技术的研究,取得一系列创新成果,其成果在首钢京唐钢铁厂5500m3特大型高炉的生产实践中得到成功应用。

1 特大型高炉技术发展背景

首钢国际工程公司作为首钢京唐项目的总体设计单位,承担起了建设21世纪示范钢铁厂的重大任务,首钢国际工程公司作为设计主体充分发挥多年高炉炼铁设计的整体优势,以“三高、四个一流”为指导,自主设计,完成了具有自主知识产权的首钢京唐钢铁厂5500m3特大型高炉炼铁工程设计,并投入正常生产运行。

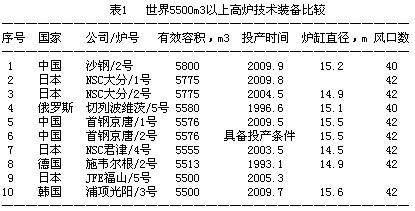

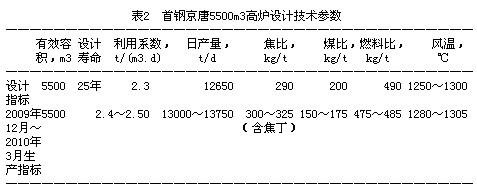

目前世界上正常运行的5500m3以上高炉共14座,世界5500m3以上高炉技术装备比较见表1, 首钢京唐5500m3高炉设计技术参数与生产指标比较见表2。

|

|

2 首钢京唐钢铁厂5500m3特大型高炉高效长寿综合技术特点

在首钢京唐钢铁厂5500m3高炉设计过程中,首钢国际工程公司利用依托首钢与生产紧密结合的优势,积极开展产、学、研创新研究,采用了当今国际炼铁技术领域的十大类68项先进技术,其经济效益、环境效益、社会效益、技术领先性及可持续发展性,体现在以下几个方面。

2.1 高炉精料和炉料分布控制技术

精料和合理布料是高炉生产操作的关键,首钢京唐钢铁厂5500m3高炉的原燃料贮运、上料和装料系统工艺设计以实现分级入炉和中心加焦、提高原燃料利用率、提高操作灵活性为核心,以达到入炉原料高、稳、匀、净精料为目的。采用并罐无料钟炉顶装料设备和无中继站上料工艺,上料主胶带机直接上料,不设中间称量罐,以减少物料的倒运次数,减少物料倒运粉碎;采用无料钟炉顶设备多环布料、扇形布料、定点布料、往复式布料功能实现炉料分布控制;采用烧结矿焦炭分散筛分、分散称量实现烧结矿大、中、小分级入炉和焦炭分级入炉工艺;设置矿丁、焦丁回收系统以提高原燃料利用率。采用烧结矿、焦炭在线取样分析技术及时跟踪分析和控制入炉原燃料粒度。

2.2 高炉高效长寿技术

高炉本体是整个炼铁、整个钢铁厂的核心,首钢京唐钢铁厂5500m3高炉设计以高效、长寿、低耗、稳定顺行为宗旨,高炉一代炉役设计寿命25年,一代炉役单位炉容达到2万t/m3,焦比290 kg/t、煤比200kg/t、燃料比小于490kg/t,技术经济指标居世界前列。设计采用合理“矮胖炉型”技术路线,充分发挥下部调剂功能,有效控制炉腹煤气分布,以实现中心活跃、边缘煤气适当抑制的合理煤气分布,提高喷煤比和煤气利用率,达到高效顺行低耗的生产目的。高炉本体结构采用无过热冷却体系+无应力砌体结构技术相结合,炉缸炉底采用高导优质炭砖+陶瓷垫综合炉缸炉底技术,炉底炉缸“象脚状”侵蚀区域、铁口区域、炉腹、炉腰、炉身下部采用铜冷却壁技术,炉体采用全冷却结构(包括炉喉钢砖),炉腹以上采用砖壁一体化炉衬结构技术,高炉冷却采用纯水密闭循环冷却技术。同时采用水冷固定测温、炉顶高温摄像、炉身静压(压差)测量、炉底在线测温监控、贯流式长寿风口等先进设备和检测技术实时跟踪分析高炉侵蚀运行情况,为高炉专家系统提供基础保障。

2.3 热风炉高风温、长寿技术

采用4座具有自主知识产权的BSK顶燃式高风温、长寿热风炉,设计风温1300℃,设置烟气余热回收装置用于预热助燃空气及高炉煤气,单烧高炉煤气实现,最高拱顶温度1420℃和1300℃的设计风温。采用交错并联的送风制度,自动燃烧控制技术和换炉自动控制技术,采用优质耐火材料(高温区采用硅砖)和合理热风炉炉体结构,以实现热风炉寿命达到30年以上为目标。

2.4 炉前出铁场平坦化、机械化、“一包到底”铁水运输

设计采用矩形平坦化双出铁场和出铁场公路引桥,采用大型铁水包车运送铁水的“一包到底”技术。采用泥炮与开口机和天车远程遥控控制技术,液压泥炮与液压开口机采用同侧布置,增大铁口间夹角,以最大限度地实现炉前操作机械化、自动化操作。设计采用风冷贮铁式主沟,延长主沟寿命和渣铁有效分离;采用全封闭一次、二次高效除尘,改善炉前作业环境。

2.5 环保型螺旋法渣处理系统

采用国产环保型螺旋炉渣处理技术,实现蒸汽全回收,冲渣水循环使用,减少二氧化硫、硫化氢排放量和水量消耗,渣中含水小于12%。设计按熔渣全部水淬粒化,干渣仅作为事故备用,有利于环保和水渣综合利用。水渣用作生产水泥或进行水渣超细磨。

2.6 富氧大喷煤技术、烟气余热回收技术

采用氧煤枪富氧浓相喷吹技术,喷煤系统设计采用3并罐、喷吹总管加分配器的直接喷吹工艺,采用连续计量、测堵分析和喷吹自动化控制技术,实现均匀喷煤、全过程自动喷吹技术。喷煤量为200kg/t,设计能力为250kg/t,富氧3.5%~5.5%。制粉系统采用大型中速磨制粉和一级布袋煤粉收集短流程工艺,采用热风炉烟气余热干燥煤粉技术,实现废气余热再利用。

2.7 煤气干法除尘技术与粗煤气高效旋流除尘技术

高炉粗煤气采用高效旋流除尘系统,除尘效率达85%,干灰的排放和运输采用密闭罐车运输工艺,直接运送至烧结厂配料仓,减少二次粉尘污染。高炉煤气净化除尘完全自主设计,采用全干式低压脉冲布袋除尘技术,净煤气含尘量在5mg/m3以下,基本无耗水,TRT发电提高30%,吨铁发电达到50kW?h/tFe。实现节水、节能、提高TRT发电出力和环保。除尘灰的排放和运输采用气力输送和密闭罐车运输工艺,直接运送至烧结厂配料仓,减少二次粉尘污染。

2.8 采通风除尘、降噪和节水等环保技术

采用完备的通风除尘、降噪和节水等环保技术设施。实现炼铁生产过程粉尘全部回收利用,利用污水处理后的中水作为渣处理系统的补充水,提高水的循环使用率。除尘灰集中收集,全部回收使用,充分回收和利用资源,降低资源消耗。除尘灰输送采用低速密相气力输送新技术,节省能源,保障工厂清洁环境,粉尘排放控制在≤20mg/m3,热风炉喷煤烟气SO2≤10mg/Nm3。生产废水无外排。

2.9 大型高炉鼓风机和TRT发电技术

采用全静叶可调轴流式大型高炉鼓风机和脱湿鼓风技术,满足高炉定风量、定风压、稳定湿度的操作要求;采用高炉煤气余压发电技术(TRT),充分回收和利用余热余压,实现节能降耗。

2.10 自动化控制与人工智能专家系统技术

全厂采用四级网络控制,炼铁采用完善的自动化检测与控制系统,生产过程全部采用计算机进行集中控制和调节,主要生产环节采用工业电视监控和管理。采用人工智能高炉冶炼专家系统以满足现代化高炉高效生产操作的要求。

3 高炉高效长寿技术的研究与设计应用

首钢京唐钢铁厂5500m3特大型高炉采用了多项创新技术,首钢国际工程公司紧密围绕生产操作,与生产操作一线和科研院校紧密合作,取得多项研究成果,在5500m3特大型高炉上得到设计应用,并成功地付诸于实践。

3.1 高炉炉料分布与煤气流控制研究

主要进行炉料粒度、炉料分布、焦炭负荷、中心加焦对煤气在上升过程中的流动路径、料柱局部透气性差、中下部煤气流分布(软熔带、回旋区)对上部煤气分布影响的分析研究,进行炉型、炉料粒度和布料设计的分析和优化。

3.2 高炉出铁过程流动分析与控制

主要进行高炉炉缸铁炉底无焦空间层对炉缸内铁水的环流影响、铁水形成水平环流和壁面垂直流状态、炉缸角部流速、流动粘性切应力、铁口局部区域的流场分析研究,通过定性比较,进行炉型、炉缸结构、铁口夹角、铁口结构、死铁层高度设计的分析优化。

3.3 高炉炉墙的热负荷分析研究

主要进行特大型高炉炉缸炉底、炉腹以上各区域的热负荷、温度场数值模拟分析计算,形成分析软件,自动建立炉墙热负荷数学模型,分析不同炉墙结构条件下和不同冷却参数条件下炉墙热负荷温度场,通过定性比较分析,进行炉型、高炉本体砌体结构和冷却配置的设计优化。 3.4冷却壁的温度场应力场分析研究

主要进行安装方式对冷却壁的热应力分布影响、温度对冷却壁应力影响、冷却壁定位销和固定螺栓设置对冷却壁应力影响、冷却壁冷却水管设计、燕尾槽、镶砖结构对冷却壁温度场应力场的影响,通过分析比较优化冷却壁设计。

3.5 高炉炉壳应力场分析研究

高炉炉壳设计是高炉设计重要组成,特别是5500m3高炉,在高炉压力、炉料负荷整个炉壳承载体系大幅增加的情况下,同时考虑炉壳板材料规格性能,必须做到量化设计,通过开展炉壳有限元结构应力、热应力分析研究,达到炉壳精准化设计。

3.6 高炉三维仿真设计

工程设计要建立美感,要严格细节量化,特别是管系设计要统筹施工建设,管系长度量化节约化,同时避免碰撞,减少不必要的施工损耗,在多管系区域以及设备布置密集的复杂区域开展三维仿真设计,做到布置顺畅、精准量化、视觉美化。

4 首钢京唐钢铁厂5500m3高炉高效长寿综合技术具有广阔的应用前景

根据我国“十一五”钢铁产业调整政策,纵观发达国家钢铁工业的发展历程,特别是日本钢铁工业的发展经验,大型、高效、低耗、长寿、环保是将来高炉炼铁技术发展的主流,我国也相继建设5000m3以上高炉,5500m3高炉高效长寿综合技术具有广阔的应用前景。

5 高炉高效长寿综合技术成功应用是团队智慧的结晶

首钢国际工程公司以“三高、四个一流”为宗旨,积极汲取、消化国内外先进技术,与大学、科研院所紧密合作,形成了研究、设计、生产操作的合作团队,自主设计完成了首钢京唐钢铁厂高炉工程设计,成功投入生产,达到设计指标。设计团队在首钢国际工程公司副总经理、教授级高级工程师张福明的带领下,组成以教授级高级工程师钱世崇、毛庆武、姚轼、唐振炎和倪苹等专家为核心,以李云、戴建华、刘永、时寿增、李林及结构设计师王兆村、给排水设计师马昕等为骨干设计力量的高炉设计团队。

首钢国际工程公司将再接再厉充分发挥多年来积累的技术成果,充分发挥与生产操作密切结合的优越条件,将高炉高效长寿综合技术不断创新发展。

使用微信“扫一扫”功能添加“谷腾环保网”