水解(酸化)—SBR 工艺处理制药废水实例

【摘 要】文章介绍了采用水解—SBR—混凝沉淀工艺处理某制药厂处理有机废水的工程调试及运行情况。原水COD 为 1200~1500mg/L,BOD5 为350~400mg/L,PH 为3.5~6,经处理后可达到《污水综合排放标准》(GB8978-1996),表明采用水解—SBR—混凝沉淀工艺处理中等浓度的制药有机废水具有投资省、管理方便等特点。

【关键词】有机废水;水解—SBR—混凝沉淀;调试

化学制药生产废水由于原料品种多,生产过程多样,成分复杂,浓度和盐分高、色度和毒性大,往往含有种类繁多的有机污染物质,这些物质中有不少属于难生化降解的物质。一般处理方法有催化氧化法、内电解法、吸附法、混凝沉淀法、生物处理法等。为保证出水达标,须采用多种工艺联合处理的方法,才能达标排放。如吸附—混凝—高级化学氧化法、内电解混凝沉淀—厌氧—好氧法、UBF——UASB 两相厌氧法、水解—接触氧化法、气浮—兼氧—CASS 法、OFR—SBR 法等。某制药厂主要产品为左旋咪唑,甲苯咪唑、丙硫咪唑、青篙虎酯、神曲胃痛片等,生产过程中大量使用无机和有机化工原料,导致废水的成分较复杂。针对该厂生产中产生的废水水质、水量特征,采用水解—SBR—混凝沉淀工艺对废水进行处理,本文对该工艺进行介绍。

(一)废水水量与水质

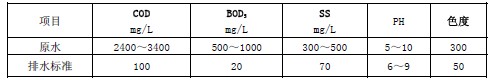

原水水量为720t/d,连续排放,具体水质及排放要求见表1。

| 表1 原水水质及排放标准 |

|

(二)处理工艺

1.原水的特点:COD 浓度中等;水质、水量变化较大;氮素不足,而磷酸盐含量较高;废水的可生化性不好,B/C< 3 1 ;废水中含抑制微生物生长的有毒物质;色度较高。

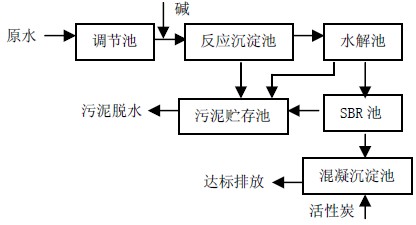

2.处理工艺流程

根据以上特点,决定采用水解(酸化)—SBR—混凝沉淀工艺,如图1 所示。

|

| 图1 废水处理工艺流程 |

废水流经由集水井到中和池再经提升泵提升后,以重力流形式进入反应沉淀池,在池调节废水的PH 值,去处部分悬浮物和胶体物质,反应15min 后进入厌氧水解池。

厌氧工艺是一种在常温条件下进行的适合于高浓度有机废水的工艺。在厌氧的过程中,大分子有机物开环断链成为小分子有机物,而后又进一步转化为脂肪酸,从而使废水中的BOD5 升高,废水的生化性提高。

废水经厌氧处理后分批进入SBR 反应池,经活性污泥的净化,到净化后的上清液排出池外,完成一个运行周期。由于进水、反应、沉降、排放和闲置这一个周期内的反应过程都在SBR 反应器中交替进行,且无回流系统。交替出现的厌氧和好氧环境,对难降解物质的去除提供了理论基础。

在SBR 工艺后串联混凝沉淀工艺,以进一步去除磷酸盐和难降解COD,并降低色度。

3.工艺特点

由于废水的水量、水质变化较大,作为核心处理单元的好氧段工艺因此选择了SBR 工艺,该工艺具有以下优点:(1)耐冲击负荷,对水质、水量变化适应力强,不存在污泥膨胀现象;(2)工艺流程简单,不需要二沉池、回流污泥及设备,占地面积小,投资省;(3)操作负荷灵活、溶解氧要求不高,相对而言能耗低、运行费用低;(4)由于反应池内DO 与BOD5 浓度梯度的存在,好氧与厌氧反应交替运行,活性污泥膨胀得到有效控制。

(三)主要构筑物与设备

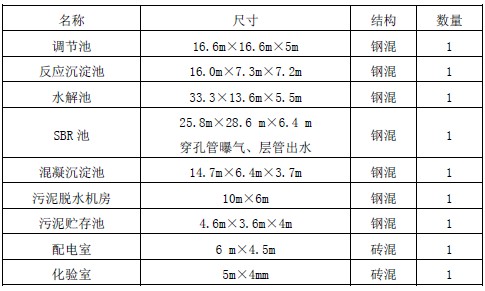

1.废水处理的主要构筑物见表2。

| 表2 废水处理的主要构筑物 |

|

2.主要设备见表3。

| 表3 废水处理的主要设备 |

|

(四)处理系统的运转

1.污泥驯化。投加1.5t 的猪粪作为接种污泥,放入制药废水进行闷曝,每天排放上清液,再补充原水。此过程反复进行,20d 完成活性污泥培养,池内MLSS 达到2500mg/L。活性污泥培养完毕后开始系统驯化,通过控制鼓风量控制溶解氧,历时30d。

2.水解酸化。水解酸化池分4 座,废水在此停留20h。采用池底均匀布水,水力搅拌,矩形堰出水。用潜水泵把反应沉淀池的污水打入水解池,严格控制水解池内PH=6~7.5,当池内PH 低于6 时,进水可以人工调至8~9,争取短时间内将池中PH 值恢复至6~7.5。

3.好氧处理。SBR 反应池分3 组,每组配置一套滗水器,间歇进水,非限制性曝气,BOD 负荷为0.12kg/m3d。反应池运行周期为12h,其中进水4h,曝气为4-8h(根据出水水质控制反应时间),沉淀1.5h,滗水1.5h。在运行过程中,SBR 池应适当补充一些尿素,确保池中C:N:P=100:5:1。测SBR 池出水,若合格(COD≤100mg/ml),则打开外排阀排外;若不合格,则打开回流阀,通过管道泵打回流至SBR 池再处理,直至合格方可进入下个处理单元。

4.混凝沉淀。在混凝沉淀池内投加粉末活性炭,利用活性炭的吸附作用,以进一步去除磷酸盐和部分不可降解污染物,降低出水色度,并改善污泥沉降性能。

5.污泥处理。水解池、反应沉淀池及SBR 池排出的剩余污泥,按照干污泥量的2‰比例投加脱水剂(zetag),药液浓度为1‰~21‰,污泥经带式压滤机脱水后,送垃圾处理厂混合堆肥。

6.运行结果。系统试运行至今已历时4 年多,一直非常稳定。环保部门的取样监测结果表明,出水完全达到设计要求。

(五)结论

1.采用水解—SBR—混凝沉淀工艺处理中高浓度制药有机废水具有良好的处理效果,出水完全达到国家一级排放标准。

2.通过反应沉淀和水解的预处理措施,使废水中毒性物质浓度大大降低,同时提高了废水的可生化性。

3.系统工艺简单、运行可靠,基建投资省,吨水投资为 1000 元/m3.d,运行费用低,吨水处理成本为1.22 元。

4.SBR 工艺后串联化学混凝沉淀工艺,进一步去除磷酸盐和COD,确保了废水达标排放。

【参考文献】

[1] 邹平,高廷耀.SBR 法处理制药废水的试验研究[J].给水排水,2000,26(5):43-45.

[2] 李巧萍.吸附—混凝—高级化学氧化法处理安乃近废水的研究[J].水处理技术,2003,29(6):348-351.

[3] 柴晓利,高旭光,陈洁.内电解混凝沉淀—厌氧—好氧工艺处理医药废水[J].环境科学与处理技术,2000,8(3):33-34.

[4] 董旋. 通化市医药废水污染的现状及治理[J]. 人参研究,2002,14(4):45-46. [5] 马青兰. 医药废水处理工程实例[J]. 中国给水排水,2003,19(10):94-95.

使用微信“扫一扫”功能添加“谷腾环保网”