宝钢股份有限公司三烧结脱硫技术

摘要:宝钢股份有限公司三烧结脱硫采用气喷旋冲脱硫技术,主要介绍了宝钢三烧结脱硫系统工作原理,技术特点,以及运行时的关键参数等。

关键词:烧结烟气,脱硫,气喷旋冲塔

众所周知,在我国因SO2 排放而形成的酸雨危害日益严重,每年造成数千亿的经济损失,SO2 及酸雨污染已成为制约我国经济和社会发展的重要因素。 “十一五”期间,SO2 减排成为环保工作的重点。钢铁行业是SO2 排放的主要行业之一,特别是烧结生产工序的SO2 排放总量占到钢铁行业SO2 排放总量的 50% ,解决好烧结工序的SO2 减排,就是抓住了钢铁行业SO2 减排工作的重点,将为钢铁行业完成 “十一五”规划中要求的SO2 减排任务打下坚实的基础。

为削减宝钢SO2 排放总量,从源头上控制污染物的产生,宝钢分公司炼铁厂三烧结增设1 套烟气脱硫装置,该装置核心技术采用宝钢股份研究院的气喷旋冲塔湿式石灰石- 石膏法。

1 工程概况和主要设计参数

1. 1 工程简述

本工程由宝钢工程技术公司采用总承包( EPC) 方式建设,建设规模按满足1 台495 m2 烧结机产生烟气全量处理要求,烟气处理量为115 × 104 ~ 145 × 104 m3 / h( 标干烟气量) ,脱硫效率按大于90% 设计。项目于2007 年11 月动工,2008 年10 月调试成功,目前运行稳定。

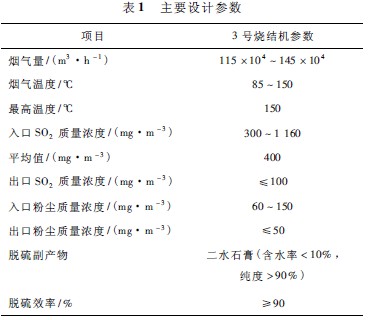

1. 2 主要设计参数

宝钢三烧结脱硫系统主要设计参数见表1。

|

2 工艺流程及工艺原理

2. 1 工艺流程

系统工艺流程如图1 所示。

|

来自烧结厂引风机的烟气,经增压风机增压后进入冷却器。在冷却器中,原烟气被工业水和来自吸收塔的浆液冷却,然后进入喷射管,将烟气以一定压力导入吸收塔石灰石浆液面以下的区域,形成鼓泡区和反应区。在鼓泡区和反应区发生一系列反应后,净化后的烟气通过上升管排出。从吸收塔排出的烟气经装在烟道上的除雾器除去水雾,然后排出烟囱。氧化空气吸收塔搅拌器顶部进入到浆液,被搅拌器叶轮打散后分配到浆液中,将亚硫酸钙氧化为硫酸钙,并结晶成石膏排出吸收塔。

2. 2 工艺原理

2. 2. 1 化学原理

烟气经喷射管喷入吸收塔浆池后与石灰石浆液充分接触,使气液两相高度旋冲混合,以浆液为连续相气体为高度分散相进行气液传质,烟气中SO2 与碳酸钙进行反应,生成亚硫酸钙。大部分亚硫酸钙在吸收塔浆液池中与氧化风机供给的氧气发生反应,生成石膏。

2. 2. 2 物理原理

来自锅炉引风机的烟气,经增压风机增压后进入冷却器,在冷却器中烟气被冷却,然后通过气喷旋冲管喷射到石灰石浆液液面以下。吸收塔中的浆液分为两部分:鼓泡区和反应区。鼓泡区是一个由大量不断形成和破碎的气泡组成的连续气泡层。当原烟气流经喷射管进入浆液内部时产生气泡,从而形成气泡层。在鼓泡区,形成了很大的气—液接触区,在这个区域中,烟气中的SO2 溶解在气泡表面的液膜中。烟气中的飞灰也在接触液膜后被除去。气泡的直径从 3 ~ 20 mm 不等。大量的气泡产生了巨大的接触面积,使喷射鼓泡塔成为一个非常高效的多级气—液接触器。鼓泡区气泡迅速不断的生成和破裂使气—液接触能力进一步加强,从而不断产生新的接触面积,同时将反应物由鼓泡区传递至反应区,并使新鲜的吸收剂与烟气接触[1]。反应区在鼓泡区以下,石灰石浆液直接补入反应区。在此区域发生的化学反应有氧化空气在浆液中被充分溶解;在鼓泡区没有被氧化的亚硫酸被氧化成硫酸;石灰石溶解;石灰石与硫酸中和;石膏晶体生成。

3 宝钢分公司三烧结脱硫技术特点

1)吸收塔前设置二级冷却器对烟气进行降温。

由于原烟气最高温度可达150 ℃,考虑到烟气脱硫最佳反应活性以及塔内防腐材料的安全性,因此采用宝钢股份研究院专门针对烧结烟气特征而研发的二级冷却器对烟气进行降温处理。二级冷却器由两段组成,前段为耐腐蚀合金钢制作,后段材料为普通碳钢,内称玻璃鳞片防腐。每段冷却器中均布有冷却管喷嘴,喷嘴的雾化粒径越细,水滴的比表面积越大,降温效果越好;喷嘴的布置在满足冷却器截面覆盖率的同时,尽可能减小了相邻喷流的干涉区域,如果喷嘴布置不当,会使相邻两股气雾在运动过程中相互碰撞聚成较大液滴,从而影响降温效果;冷却器越长,气液接触的时间越长,有利于热量传递,但工程实际中往往会受到空间限制,不能随意加长。本工程中冷却器长度为22 m,出口平均温度保持在70 ℃ 以下,降温效果良好。

冷却器在为烟气降温过程中,还可除去大部分 HF,HCl,SO3 和大颗粒的烟尘,减轻了后续设备的防腐压力。

2)具有自主知识产权的气喷旋冲吸收塔技术。

气喷旋冲塔由进气段、气喷管、上升管、溢流管、隔板、缓冲段和吸收塔浆池组成。气喷管布置采用最优化设计,对气喷管的内径、排气孔结构、开孔率、气喷管相互间的间隔等参数都具有严格的要求,从而使烟气在管内形成强力的旋转气流,沿排气孔高速、旋转喷出,在排气孔周围形成一强烈干涉的气液两相湍流区,加强了气液两相的扰动和破碎效果,因此,在烟气 SO2 浓度较低情况下,仍能保持较高的脱硫效率。本工程烟气入口SO2 平均浓度为400 mg /m3 ,脱硫效率基本保持在90% 以上。同时,即使烟气工况在短时间内大幅度变化,系统仍能运行稳定,且保证脱硫率。

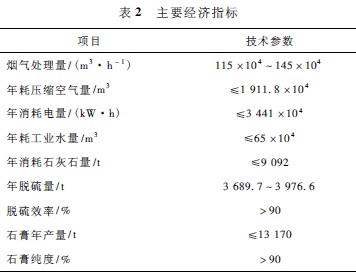

4 工程运行主要经济指标

宝钢分公司三烧结脱硫主要经济指标见表2。

|

5 系统运行的主要参数

5. 1 入塔烟气温度

入塔烟气温度对脱硫影响很大,入塔温度升高,脱硫效率急剧下降,因为过高的温度会影响SO2 的传质吸收和化学反应活性。同时,温度过高也会对塔内的防腐内衬材料造成不利的影响。入塔温度主要靠塔前烟气冷却器喷水量来控制,而且喷嘴的布置对冷却效果的影响也很大。一般入塔烟气温度控制在70 ℃以下。

5. 2 吸收塔内pH 值

pH 值高,有助于SO2 吸收,但易形成软垢。pH 值低,利于脱硫剂的溶解,以及钙的利用,但脱硫率较低。运行时发现,浆液pH 值在4. 0 以下时,脱硫效率急剧下降; 浆液pH 在5. 0 以上时,脱硫效率在 90% 以上,pH 值超过5. 3 以后,脱硫效率增加趋于平缓,因此,一般保持浆液pH 在5. 0 ~ 5. 3 之间。浆液 pH 值主要靠石灰石浆液的补给和石膏的排出进行控制。

5. 3 塔内液位高度,气喷管浸没深度

气喷管浸没深度会影响脱硫率:浸没深度越深,脱硫率越高,但吸收塔压差增大,增压风机能耗增多; 浸没深度浅,气体与液体接触时间短,气液传质推动力减小,脱硫效率低。系统运行时气喷管浸没深度在 150 mm 时,脱硫效率可以达到85% ;浸没深度在250 mm 时,脱硫效率可以达到90% ;调节塔内浆液高度可以控制气喷管的浸入。吸收塔浆液液位通过石灰石供浆泵、石膏排浆泵、吸收塔排空系统、冲洗系统等控制,通过专门的控制程序自动调整,实现液位的平衡和稳定。

5. 4 浆液中吸收剂浓度

本工程吸收剂采用石灰石粉末:从原料厂来的石灰石泥饼倒入泥浆池,与回收水混合后经泥浆泵打入磨机,在此被研磨至325 目以上的石灰石粉末,然后被收集于石灰石供浆箱,根据需要被供往吸收塔中。运行中,我们发现即使石灰石颗粒在250 目左右,也能维持较高的脱硫率。通常吸收剂浓度保持在 1. 075 ~ 1. 085 g / cm3 左右。

6 结论

1) 宝钢分公司三烧结脱硫系统对烟气量波动具有较好的自适应能力,运行时发现,当处理烟气量为设计烟气量50% ~ 150% 时,均能保证较高脱硫效率和除尘效率。

2) 气喷旋冲烟气脱硫技术专门针对烧结烟气脱硫研发,针对性强,系统运行稳定,抗干扰能力好。

参考文献

[1 ] 单选户,薛宝华. CT-121 鼓泡式吸收塔烟气脱硫工艺技术介绍[J]. 工程建设与设计,2004(8) :9-12.

使用微信“扫一扫”功能添加“谷腾环保网”