A-A-O生化污泥法处理污水的优化

摘要:A-A-O生化污泥法是一种较为常用的污水处理方法,本文主要介绍此种方法在我厂污水处理的优化情况,分析影响A-A-O法处理效率的主要因素,提出解决方法。

关键词:水质,氰,生化,污水

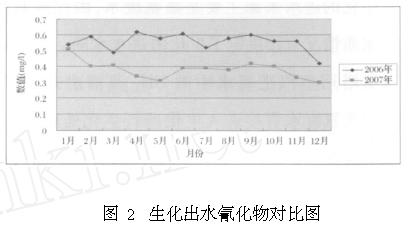

1 生化污水处理工艺流程

在焦炉煤气净化过程中产生的污水含有大量酚、氰、氨氮、硫化物、氨、苯、COD、油等有毒物质。我厂采用A-A-O生化污泥法处理污水,处理水量为 100m3 /h。酚氰污水处理系统由预处理、生化处理、后混凝和污泥处理等组成。预处理段主要是为了去除污水中的油类,为下段生化处理创造条件。生化处理段利用微生物的降解去除水中的酚、氰及其它有害物质,后混凝段利用物理化学方法对污水进行处理,进一步降低悬浮物和COD,最后产生的剩余污泥由压滤机压缩送炼焦处理,工艺流程见图1。

|

2 现状分析

我厂采用的A-A-O生化污泥法处理焦化污水在除油后直接进入生物化学处理系统,调节池作为一个事故池进行使用,当原水的水质出现波动的时候, 原水进入调节池,最后再逐步分流进入重力除油池进行重新处理。这样容易造成生化的进水水质波动起伏大,不容易控制。因此,如何控制好进水水质成为一项重要的课题。

3 影响生化进水水质的因素

3. 1 蒸氨加碱量的影响

生化的进水来源主要是蒸氨废水,因此蒸氨废水的水质情况直接决定了生化的进水水质。我厂通过蒸氨塔用蒸汽把氨水中的NH3 蒸馏出来, 脱除 NH3 的蒸氨废水直接进入生化进行生化处理,由于氨水中含有一定数量的固定铵盐,因此,通过加入一定量浓度为40%的NaOH溶液,使氨水中的固定铵分离成游离氨,利于挥发,提高蒸氨效率,减少生化的NH3 - N量,但是碱液量要控制得当,过高容易造成废水含氰高, PH偏高。过低造成废水NH3 - N含量偏高, PH偏低,因而加碱量直接影响到生化的进水水质。

3. 2 剩余氨水除油效率的影响

除焦油器是去除剩余氨水中的悬浮焦油的设备,为减少剩余氨水的含油量,理顺蒸氨的生产和减少生化的进水含油量,我厂采用了刮板式氨水除油器。由于除油器在设备和工艺上存在一定的缺陷, 必须保持氨水液位在与刮板接触时,焦油才能被有效的去除,在氨水流量发生变化时,除焦油器的液面也会变化,造成调节频次大,往往由于调节不及时影响除油效率。过多的焦油被送到蒸氨,经蒸氨后送往生化,造成生化的进水含油多,毒害生化的活性污泥,降低处理效率。

4 工艺的改造及优化

4. 1 进水系统工艺的改造优化

为解决除焦油器除油效率低的现象,尽可能的减少生化进水的油含量, 2006年,我厂对剩余氨水除油系统进行了改造,引进了高效的微孔陶瓷过滤器, 装置投入使用后,运行一直比较稳定,除油效率达到了60% ,杂质去除率达到90% ,解决了剩余氨水含油高的难题。过滤除油效率见表1:

|

针对生化进水轻油和悬浮油多的因素,在生化重力除油池上,安装了两台同时作业的带式撇油机, 对重力除油池上的浮油进行粘合,依靠带轮的连续运转将油刮到收集槽内,再通过自流的方式流入重油分离池,这很大程度降低了进生化系统的污水含油量。同时在处理进入重力除油池的水质超标的污水方面,我厂也对工艺进行了优化,根据化验的指标确定污水的去向,在确保NH3 - N≤150mg/ l、氰化物 ≤20mg/ l时污水进入生化系统,超出指标将直接进入调节池,为使这部分超标污水能得以顺利处理,在调节池上安装了两台离心泵,把调节池的超标污水送至机械化氨水澄清槽,让污水混入氨水系统进行重新处理,保证了进生化系统的污水100%的合格, 为提高生化处理效率提供基本条件。

4. 2 出水系统工艺的改造优化

由于我厂生化处理系统的进水氰化物含量较高,在18~22mg/ l,活性污泥的负荷较大,在氰化物处理方面效率相对较低,经常会出现生化出水氰化物超标。为稳定出水指标,达到国家焦化污水一级排放标准,在最后的生化装置混凝沉淀池出水后安装一套活性碳过滤器,利用过滤器内的石英砂和活性碳对污水中的悬浮物进行吸附过滤,达到降低污水中的SS、COD和氰化物的目的,为维持过滤器的效率,过滤器设置了反冲洗系统,定期对过滤器进行反冲洗,确保过滤器的正常运行。

5 效果分析

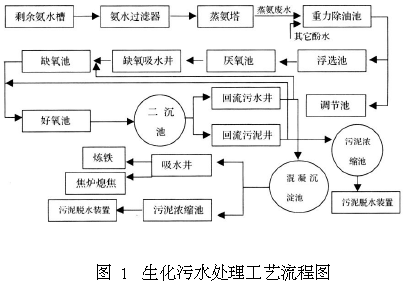

经过对进出水系统的工艺优化,整个生化处理装置运行比较稳定,在控制好进水水质的前提下,缺氧池、好氧池的回流量、空气量以及温度基本维持不变,营养物投加量增加了5% ,生化出水指标取得了明显的好转, COD 和悬浮物含量大幅度降低(见表 2、表3) ,最难达标的氰化物也顺利达到了二级排放标准, 处理效率好的时候出水氰含量达到了 0. 33mg/ l。图2为工艺优化前后氰的出水指标对比图:

|

|

使用微信“扫一扫”功能添加“谷腾环保网”