沸石浓缩转轮装置+RCO

|

人气:1820 发布时间:2020-07-04 15:06 关键词:沸石浓缩转轮装置+RCO 产品型号: 应用领域:大气控制 产品价格: |

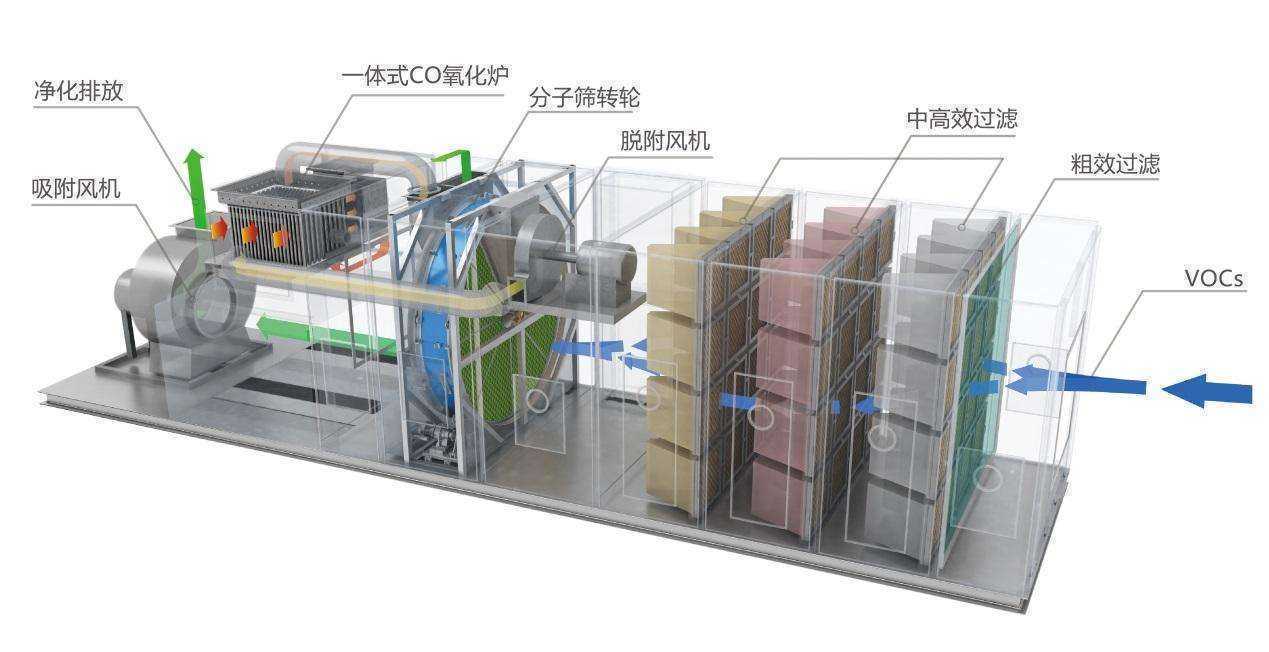

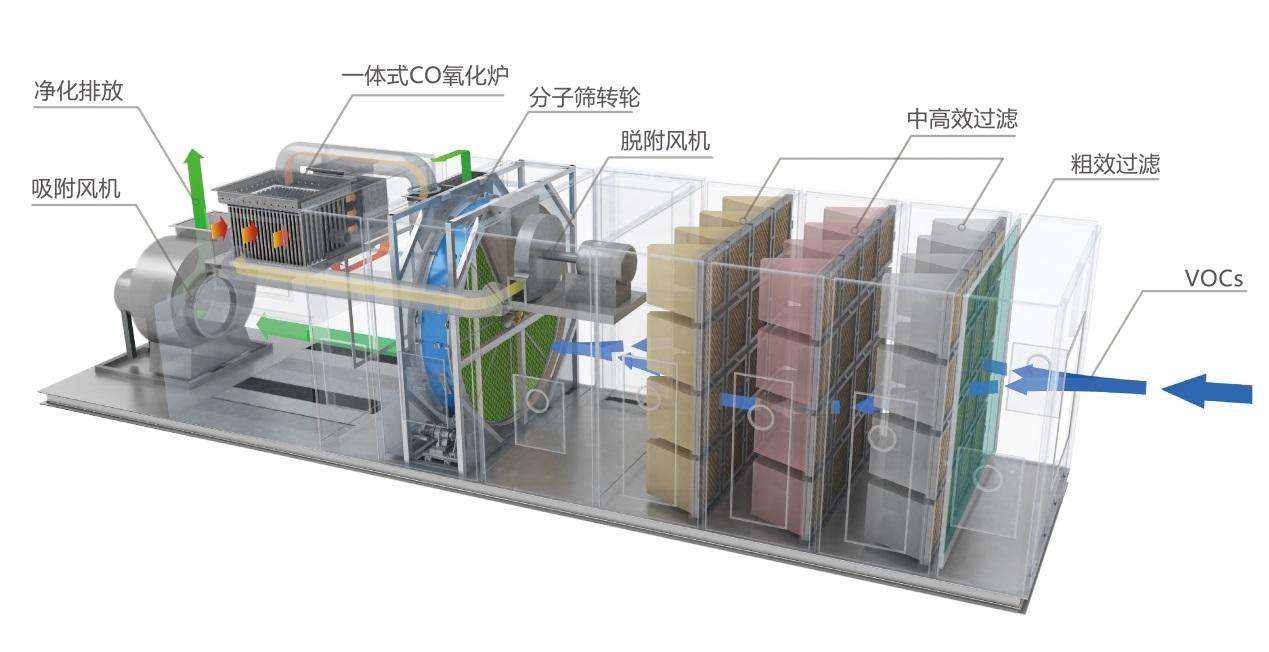

沸石浓缩转轮+催化燃烧系统是我司多年来根据实际工程经验所选择出的适合处理大风量、低浓度的挥发性有机废气装置。系统主要由预处理装置、沸石浓缩转轮装置、催化净化装置、风机、烟囱等组成。系统原理:主要利用沸石分子筛的多孔吸附性及催化燃烧在温度300-400℃在催化剂的作用下将有机组分中的C、H化合物氧化成无害的CO2、H2O等。

产品性能特点:

1、高吸、脱附效率、使原本高风、低浓度的VOCS废气,转换成低风量、高浓度的废气,降低后端终处理设备的成本。

2、沸石转轮吸附VOCS所产生压降低,可大大减少电力能耗。

3、浓缩倍数达到5-20倍,大大缩小后处理设备的规格,运行成本更低。

4、整体系统采用模块化设计,具备了小的空间需求,且提供了持续性及无人化的操控模式。

5、连续运转,安全性高。由于核心材料是分子筛、惰性高,对于活性炭难处理的苯乙烯和环乙酮等具有热聚合性VOC,也可以使用疏水性分子筛高效率的进行处理。

适用工况条件:

适用低、中、高浓度的VCOS混合废气,对含有卤素、硫、磷、砷等化合物的VOCS,需先通过预处理系统净化分离对分子筛及催化剂有害的物质,保证分子筛及催化剂使用寿命和系统安全运行。

最佳使用条件:低浓度、中等风量、温度<50℃、湿度<90%RH

适用有机组分:苯、甲苯、二甲苯、醇、酮、醛

不适用有机组分:UV漆、固化剂、高沸点聚合物、卤素及其化合物

不能含有的废气成份:

硫、磷、卤素、甲醇、甲醛、油脂及C4以下烷烃。

系统工艺流程图

技术特点

处理效率高、占地面积小、氧化温度低(300℃)、板式换热器效率 ≧70%,适用于间歇运行、安全性能高、能源消耗低。

系统工艺流程说明

设备选型表

备注:①处理风量及浓缩风量根据使用条件会有所差异。

②尺寸为预估部分,可根据实际条件调整。

预处理装置

初效过滤器

一级过滤器采用的是初效过滤器,主要用于过滤 5μm 以上尘埃粒子。初效过滤器有板式、折叠式、袋式三种样式,为纯白棉折叠式制作,对于5μm以上颗粒的去除效率可以达到95%以上。

中效过滤器

袋式中效过滤器以其独特的袋式结构,确保气流均衡地充满整个袋子。独特的热熔技术可以防止袋子之间过于挤压或出现渗漏,这样降低了阻力并使容尘量达到最大。起加固作用的“袋子支撑格栅”可以防止过滤器在极差的工作环境下收缩或弯曲变形。.对≥1.0μm颗粒的过滤效率在65%。

高效过滤器

高效过滤器采用聚丙烯滤纸为滤材,用铝板间隔,外框为铝合金型材,用环保聚氨酯密封胶密封而成。对≥0.5μm颗粒的过滤效率在99.5%。

沸石转轮装置

沸石浓缩转轮装置适用于低浓度、大风量的挥发性有机物的浓缩吸附处理,其在连续性稳定运行、处理风量、处理废气浓度及排放浓度方面有独特方面的优势。沸石浓缩转轮装置压损低、吸附性能高、损耗少、运行费用低,吸附性能优良,具有较大的比表面积,连续稳定运行,脱附效果良好。能耗低,可靠性高,设计性能卓越,过滤效率≥95%。

换热器

板式换热器是由一系列具有一定波纹形状的金属片叠装而成的一种高效换热器。各种板片之间形成薄矩形通道,通过板片进行热量交换。板式换热器是液—液、液—汽进行热交换的理想设备。它具有换热效率高、热损失小、结构紧凑轻巧、占地面积小、应用广泛、使用寿命长等特点。在相同压力损失情况下,其传热系数比管式换热器高3-5倍,占地面积为管式换热器的三分之一,热回收率可高达80%以上。

催化净化装置(CO)

用贵金属钯、铂镀在蜂窝陶瓷载体上作催化剂,净化效率高达97%以上,催化剂使用寿命长,且可以再生,气流通畅,阻力小。设有阻火除尘器、泄压口、超温报警等保护设施。占地面积小,使用寿命长。

燃烧器

燃烧器作为一种自动化程度较高的机电一体化设备,从其实现的功能可分为五大系统:送风系统、点火系统、监测系统、燃料系统、电控系统。

催化剂

降低反应的活化能,降低反应温度,提升反应速率。催化剂寿命为8000小时,低于此值能保证97%的催化燃烧效率。