上海宝钢冷轧废水零排放工程

来源:爱思特水务科技有限公司 阅读:12380 更新时间:2011-11-02 16:12| 详细信息 | |||||

| 项目名称 | 上海宝钢冷轧废水零排放工程 | ||||

| 建设地点 | 建设起始时间 | 建设结束时间 | |||

| 建设性质 | 新建 | 工程投资 | 废水性质 | ||

| 处理规模 | 进水水质 | 出水水质 | |||

| 处理工艺 | 电吸附 | 运行费用 | 承包范围 | ||

工程说明

1 背景

随着地球上淡水资源的日趋匮乏,水资源的合理利用已成当下亟待解决的一大难题,是国家经济可持续发展战略的重要一环,随着国家相关政策的陆续出台,对企业的生产成本及可持续发展的影响也越来越大。所以寻找一种合适的水处理除盐技术,并广泛应用于各行业的污水回用领域显得尤为重要。目前传统的除盐方法主要有反渗透、电渗析、离子交换等[1]。但这些方法对前道预处理要求普遍较高,尤其是钢铁等行业所产生的废水成分复杂,沿用这些传统的方法势必对设备的前期预处理提出很高的要求,且增加投资和运行成本。电吸附水处理技术作为一项新兴水处理技术,以其在工业废水回用领域独特的技术优势,近年来得到了广泛的关注。

上海某钢铁厂冷轧废水站改造项目对冷轧碱性含油废水水进行处理,前处理采用MBR工艺,并采用电吸附除盐系统对其出水进一步除盐,使电导率小于1500μS/cm,即达到该钢厂二类串接水标准才能满足生产回用的目的。经过一年多的连续运行,结果表明电吸附除盐设备运行稳定、维护方便、且运行中基本不消耗化学药剂,其产品水可以替代新鲜水源,能够实现废水的重新利用。

2 电吸附除盐技术基本原理及工艺流程

2.1基本原理

电吸附(electrosorption)除盐的基本思想是通过施加外加电压形成静电场,强制离子向带有相反电荷的电极处移动,对电极的充放电进行控制,改变电极处的离子浓度,并使之不同于本体浓度,从而实现对水溶液的脱盐。使用一种多孔材料制成的惰性电极,不仅导电性能良好,而且具有很大的比表面积,置于静电场中时会在其与电解质溶液界面处产生很强的双电层[2]。双电层的厚度只有1~10nm,却能储存大量的电解质离子。一旦除去电场,被吸附在电极上的阴阳离子又会脱附出来,并扩散到本体溶液中,使溶液浓度升高,然后再用水把脱附出来的离子冲洗出去,通过这一过程实现电极材料的再生[3]。其工作原理如图1所示。

|

图1 电吸附原理图

2.2工艺流程

工艺流程分为二个步骤:工作流程,反洗(再生)流程,如图2所示:

|

图2 工艺流程

工作阶段:原水池中的水通过提升泵被打入保安过滤器,固体悬浮物或沉淀物在此道工序被截流,水再被送入电吸附(EST)模块。水中溶解性的盐类被吸附,水质被净化。

再生阶段:就是模块的反冲洗过程(此过程也称为再生),冲洗经过短接静置的模块,使电极再生,反洗流程可根据进水条件以及产水率要求选择一级反洗、二级反洗、三级反洗或四级反洗。

3某钢铁厂电吸附系统运行情况

3.1项目概况

某钢铁集团冷轧废水站改造项目对冷轧碱性含油废水进行处理,前处理采用催化氧化+生化MBR工艺,MBR工艺出水需进行除盐,使电导率小于1500μS/cm后,达到二类串接水标准满足生产回用。 该工程于2009年5月顺利完成,进入运行阶段。该工程的成功实施是我国在冷轧废水回用处理领域的一大突破。

设计水源:冷轧碱性含油废水

处理规模:150m3/h

产水要求:电导率≤1500us/cm,得水率75%,脱盐率62.5%

产水用途:生产回用(二类串接水)

3.2系统总工艺流程

系统总工艺流程如图3:

|

图-3系统工艺流程

3.3设计参数

(1)电吸附除盐设备进水水质

电吸附除盐设备处理的废水为MBR工艺出水,其进水水质指标:

电导率≤4000μS/cm;CODCr≤70mg/l;悬浮物≤5mg/l;浊度≤5NTU;油≤3mg/L;氯离子≤800mg/l;pH:6~9;温度5~40℃。

(2)电吸附除盐模块

数量:24组,48个

清洗周期:正常工作条件下不大于2次/年

运行方式:常温常压,连续运行

电极寿命:≥5年

电极材料:高比表面积(比表面积>1000m2/g)复合材料

耐受性:抗强酸(98%硫酸,30%盐酸)、强碱(30%NaOH)

极对电压:1.0~1.5V

3.4考核数据分析与讨论

系统考核自5月24日上午9时开始,25日下午15时结束,考核期间,每小时记录一次系统的运行数据,并于24、 25日分四次对产水取样,检测油及氯离子含量。 为验证模块对CODCr的去除效果,对原水产水分两次取样检测CODCr的含量,以及浓排水中CODCr 的含量。

(1)在平均进水电导率在1335μS/cm的情况下,平均出水电导率为277μS/cm,电导去除率(即除盐率)为79.3%,系统产水2873 m3的情况下,反洗水量为788.3 m3,产水率为78.5%。由于进水电导较低,因此模块所加的电压只有220V,此时模块吨水耗电量0.55 KWh。

|

图-4进水电导与外供水电导曲线

(2)由于前一处理单元系统来水量较小,不能保证系统在150 m3/h下连续运行,性能考核期间选取21-24小时阶段,将系统的处理量调整至满负荷即150 m3/h,在平均进水电导1325μS/cm的情况下,平均出水电导为286μS/cm,电导去除率为78.4%;产水509 m3的情况下,反洗水量为136 m3,产水率为78.9%。模块吨水耗电量为0.55 KWh,与流量调节前运行指标基本一致。

从图-4进水电导与外供水电导曲线上可以看出,系统考核期间外供水电导稳定,完全满足该车间生产用水的要求。

(3)考核期间取电吸附进水及出水,测氯离子及油的含量,结果如表1,进水氯离子含量平均为275 mg/l,出水为34.8 mg/l,去除率为87.3%,高于79.3%的电导去除率,说明模块对氯离子具有较高的选择吸附性[4];进水中油的含量为2.20 mg/l,出水为2.02 mg/l,降低8.2%,说明油类不会在系统内累积。

表1:取样检测指标统计

|

取样 |

进水氯离子(mg/l) |

出水氯离子(mg/l) |

去除率% |

进水油类(mg/l) |

出水油类(mg/l) |

去除率% |

|

取样1# |

280 |

32.0 |

88.6 |

2.26 |

1.97 |

12.8 |

|

取样2# |

278 |

32.0 |

88.5 |

2.20 |

1.91 |

13.2 |

|

取样3# |

264 |

39.0 |

85.2 |

2.11 |

2.01 |

4.7 |

|

取样4# |

278 |

36.0 |

87.1 |

2.23 |

2.18 |

2.2 |

|

平均值 |

275 |

34.8 |

87.3 |

2.20 |

2.02 |

8.2 |

(4)为验证模块对CODCr的去除效果,分两次取样检测模块进水CODCr分别为16 mg/l 、52 mg/l,模块出水CODCr为10 mg/l 、16 mg/l,CODCr的去除率分别为37.5%、69.2%,检测电吸附浓水池排污水的CODCr含量为26 mg/l,以上数据表明在该项目中模块对CODCr有明显的去除效果,去除不是单纯的吸附与脱附过程而是实现了降解,所以浓水CODCr没有明显的提高,可以直接达标排放。

3.5成本分析

由于系统在运行过程中,不使用任何药剂,所以成本仅为电耗及过滤材料消耗:

(1)电耗:考核期间共耗电1579kWh,产水量2873m3,吨水耗电量为0.55kWh。电费以0.67元/kWh计,吨水处理费用为0.369元。

(2)过滤材料消耗:保安过滤器滤袋使用时间按6天计算,滤袋所需费用为:70元/只*20只*28小时/(6天*24小时),共计272元,吨水处理费用为0.095元。

运行时模块的吨水处理费用合计为:0.336+0.095=0.464元。

3.6考核结果

(1)性能考核期间,电吸附系统平均进水电导率1335µS/cm,电吸附产水电导率平均值为277µS/cm,去除率为79.3%;进水氯离子平均含量为275mg/l出水平均氯离子含量为34.8 mg/l,去除率为87.3%;平均产水率为78.5%,吨水耗电量为0.55kWh,完全满足生产回用要求。

(2)通过对模块进出水及浓水CODCr的测定表明,模块对CODCr有明显的降解作用,且系统浓水CODCr不超标,可以实现达标排放。

(3)通过对模块进出水油含量的测定表明,模块对进水油含量指标要求很低,且连续运行时,油不会在模块内实现累积,不影响系统正常运行,即电吸附系统可抗油类污染。

(4)电吸附系统性能考核期间,电吸附模块、配电系统、控制系统、分析测量仪表和阀门性能良好。

(5)经计算在现有来水情况下,系统的吨水处理成本为0.46元。

4总结

通过实际的工程运行考核结果表明,电吸附技术具有如下特点:

(1) 电吸附产水水质比较稳定,能够满足冶金行业用于生产回用的要求;

(2) 由于电吸附技术在工作过程中只对水里面的阴阳离子做功,只消耗一部分电能,所以其运行成本较低 ,但随着原水含盐量的增加其能耗也会相对上升;

(3) 电吸附技术对COD有一定的降解作用,由于每个行业或企业不同所以其COD的种类也不同,电吸附技术去除COD的效果也不尽相同,一般在50%左右,而且排放的尾水不浓缩,可以直接达标排放;

(4) 电吸附技术可以抗击油类污染;

(5) 电吸附除盐系统自动化程度高、运行稳定、操作维护方便。

综上,电吸附除盐技术具有广泛的适应性,特别是在钢铁行业,由于其需要处理的水质恶劣、成分比较复杂,水质波动较大,尤其是能够发挥其抗冲击性的技术优势。因此,电吸附技术作为一项新兴的水处理技术能够满足钢铁行业对除盐技术的要求。

参考文献

[1] 孙晓慰, 朱国富. 电吸附水处理技术(EST)的原理及构成[J]. 工业用水与废水. 2002, 33(4): 18-20

[2] B. E. 康维(陈艾等译). 电化学超级电容器—科学原理及技术应用[M]. 北京: 化学工业出版社, 2005

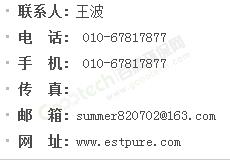

工程图片