冷轧乳化液废水处理试验研究

来源:江苏久吾高科技股份有限公司 阅读:3039 更新时间:2009-08-13 10:581 前言

武钢冷轧废水处理站采用化学破乳法对乳化液废水进行处理。其流程为:调节池→化学破乳→加热静沉分离→处理水送酸碱处理系统处理。由于该破乳系统的处理效果不好,投产以后即废弃不用。

目前破乳是在原酸碱系统的集油池中进行,破乳剂采用腐植酸钠,破乳后的废水送酸碱系统预沉池进行油水分离,由于停留时间短,并且是自然分离,因此分离效果差,致使酸碱系统沉淀的污泥含油量高,经常造成沉淀池斜板堵塞及压滤机滤布堵塞,严重影响了沉淀池和板框压滤机的正常运行;同时由于废水中含油量浓度高,对废水处理站的检测仪表及水处理系统的稳定高效运行构成了极大的危害。破乳系统存在的以上问题,不仅仅给冷轧废水处理站的运行及管理带来了诸多麻烦,更对北湖地区的水系统造成了严重的污染。因此,改造现有乳化液处理系统已刻不容缓。

武钢公司有关部门在大量深入细致工作的基础上,提出了采用超滤法和氧化破乳法对冷轧乳化液废水进行处理的方案,并组织专家对其可行性进行了论证。为了保证工程的顺利,武钢公司还决定在2000年8月就氧化破乳法和超滤法两套装置进行现场实际运行试验,以最终确定处理方案。

2 试验原理及装置

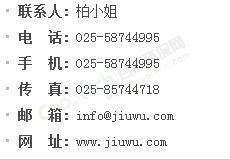

2.1 乳化液的结构与特性[1]工业上使用的乳化液是在油或脂类物质中加入表面活性剂,然后加入水。油和脂类在表面活性剂的作用下以极微小的颗粒分散在水中,如图1所示。

|

由于其特殊的结构和极小的分散度,在水分子热运动的影响下,油滴在水中是非常稳定的,就如同“溶解”在水里一样。这种乳化液通常称为“水包油”型乳化液,工业上通常使用的乳化液就是这一种,其浓度一般<10%。乳化含油废水不能采用常规的静置上浮的方法进行油水分离。

2.2 超滤法[2][3][4]

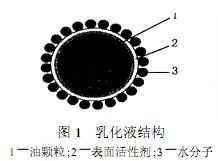

超滤(Ultrafiltration,常简写为UF)是一种膜分离技术,它与反渗透很相似,也是利用半透膜以压力差作为推动力的膜分离过程,通过有选择性的膜,将溶液中的不同分子量的微粒加以分离,在介质压力下,小于孔径的微粒随溶剂一起透过膜上的微孔,大于孔径的微粒被截留。膜上微孔的尺寸与形状决定了膜的分离性能。被截留的微粒子不能形成滤饼,仍以溶质形式保留在滤液中。由膜管和循环泵等元件组成的装置,称为超滤装置。超滤装置流程见图2。

|

超滤装置可根据处理液的量,来配置超滤管的大小和根数,组成所需处理能力的超滤装置。

主要设备有:超滤装置1套。

2.3 氧化破乳法

氧化破乳的原理是根据电离层理论,在乳化液废水中加入废酸洗液,在微小气泡的氧化作用下,一方面使废酸洗液中的二价铁转化为三价铁,三价铁生成氢氧化铁,并破坏乳化液的电离层,使乳化液分解,达到破乳的目的;另一方面乳化液废水中的乳化剂被氧化而丧失乳化能力,从而加速破乳。其工艺流程见图3。试验装置的处理能力为0.1m3/h。

|

主要设备有:破乳塔、两级气浮塔、超高精度过滤塔。

3 试验方案及监测项目

(1)要求两套装置必须达到设计的平均能力。

(2)试验时间为14天。

(3)化学药剂的消耗量和水、电、蒸汽等能源介质消耗量的记录。

(4)试验装置运行状况,包括试验装置流量、停机、故障等记录。

(5)试验中各装置产生的废弃物(包括清洗液),采取有效措施收集并计量。

(6)试验装置运行过程中,对岗位操作人员及周边环境的影响,应作出评价。

(7)各试验装置对操作程序的难度及劳动强度作出评价。

(8)监测单位:武汉市环保局环境监测中心。

(9)监测项目:pH值、SS、油(油项目采用红外线法监测)。

(10)采样监测:原液在同一位置采样,两套试验装置出水分别采样,共计3组样,同时采得,频率为每天1~3次。

(11)评价标准:执行GB13456-92《钢铁工业水污染物排放标准》中表3,轧钢工艺冷轧板带分类二级标准,pH值:6~9,SS≤150mg/l,石油类≤10mg/l。

4 试验数据分析

4.1 流量变化

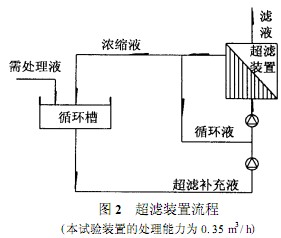

平均小时流量(8月17日)的变化曲线(见图4)。

4.2 水质变化曲线

|

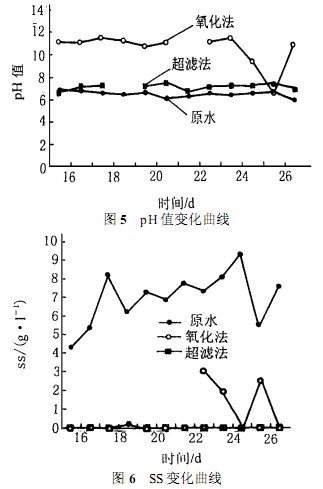

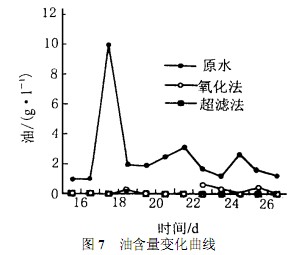

(1)pH值变化曲线(见图5)。图中曲线断开部分为未取到检测水样。

(2)SS变化曲线(见图6)。图中曲线断开部分为未取到检测水样。

(3)油含量变化曲线(见图7)。图中曲线断开部分为未取到检测水样。

4 经济及运行效果分析

4.1 化学药剂及能源消耗和运行成本计算

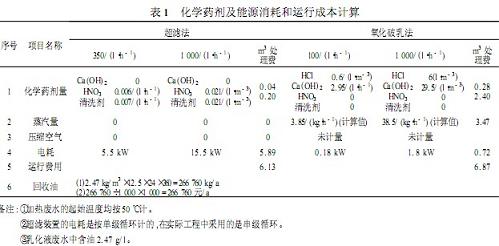

化学药剂及能源消耗和运行成本计算详见表1。

|

各化学药剂单价:废HCl:50元/t;HNO3:1900元/t;清洗剂:10000元/t;CaO:500元/t;石灰乳:80元/t(10%);蒸汽:90元/t;压缩空气:0.1元/m3;电费:0.38元/kWh;废油:1000元/t。

4.2 经济及运行效果分析

(1)处理每m3乳化液废水的运行成本:超滤法为6.13元,氧化法为6.87元。

(2)处理每m3乳化液废水的投资成本(按10年计):超滤法为4.62元,氧化法为3.23元。

(3)处理每m3乳化液废水的回收可用油:超滤法为2.47元,氧化法为负值(产生油泥,需经二次脱水处理)。

(4)处理水含油达标率:超滤法达标率91.6%,氧化法为10%。

(5)处理水悬浮物达标率:超滤法达标率为95.8%,氧化法为66.6%。

(6)处理水pH值达标率:超滤法达标率为95.8%,氧化法为16%。

(7)故障停机次数:超滤法为1次,系统稳定;氧化法为6次,系统稳定性差。

(8)对乳化液变化的适应性:乳化液变化对超滤法影响较小,适应性强,乳化液变化对氧化法有决定性影响,系统(指破乳剂)适应性差。

(9)超滤装置系统自动运行,不需人工操作,管理简单,运行中不产生任何废弃物和废气等,操作环境良好;氧化法装置系统自动运行,运行中需人工进行药剂量的调整,工人劳动强度大,管理复杂,运行时产生大量的油泥和含油的废气,操作环境极差。

5 结论

根据超滤法和氧化法的试验数据分析和现场人员对设备运行情况的记录等试验结果,可以看出:超滤法在处理乳化液废水的各项监测指标中,系统运行的稳定性、对乳化液变化的适应性、操作管理、处理成本等均优于氧化法。超滤法和氧化法在总成本(处理能力为12.5m3/h时,超滤法一次投资530万元,氧化法一次投资370万元;设备使用年限按10年计算)基本相当。超滤法每年可回收废油266.76t(折合人民币26.676万元),而氧化法无法回收废油,产生的油泥对后续污泥脱水处理产生不利影响。因此,在冷轧乳化液废水处理中采用超滤法是最理想的。