外置式膜生物反应器(CMBR)技术实现焦化废水处理回用

来源:北京特里高膜技术有限公司 阅读:4123 更新时间:2009-08-04 10:011、前言

炼焦行业每年都产生大量焦化废水。焦化废水主要来源于以下几个方面:包括剩余氨水、洗氨水、煤气净化过程的冷凝水、水封水、粗笨等加工过程中的分离水。

焦化废水中含有大量的酚、氰、COD以及氨氮等污染物。其中COD大多以芳香族化合物或杂环化合物的形式存在,生物可降解性差,而废水中的氨氮含量又非常高,通常在2500-5000mg/L 之间,系严禁直排的高污染废水。复杂的COD组成及高浓度氨氮含量,使得焦化废水处理难度大大增加。

2、目前的焦化废水处理技术

目前主要采用的焦化废水处理方法是传统的蒸氨+生化(A2/ O)法,该法存在诸多问题。蒸氨虽适于处理高浓度氨氮废水,但处理效果往往达不到生化入水要求。另外,若不回收蒸出氨或回收效果不理想,则会造成二次污染。生化法虽有一定处理能力,但对入水要求严格。蒸氨出水氨氮若不能小于150mg/L,则会严重影响生化系统对COD等指标的处理效果,出水氨氮和COD等各项控制指标均难以达标。不达标的水排至熄焦系统,会对熄焦设备造成严重腐蚀。同时,熄焦排空气体中,氨含量远远超出国家恶臭气体排放标准(GB14554-93)。

3、外置式膜生物反应器(CMBR)技术

3.1技术原理

根据膜的放置形式不同, 膜生物反应器分为浸没式和外置式两种。CMBR技术是一种专门针对高浓度氨氮废水处理的新型外置式膜生物反应器技术,此法将化学法脱氮和生化膜处理过程有效结合,从根本上改变了焦化废水处理难的问题,大大提高了处理水平。

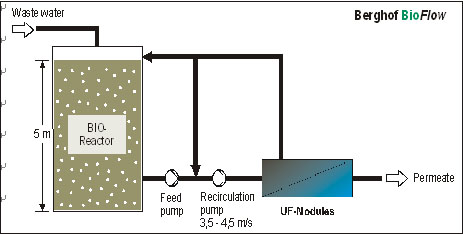

CMBR技术是用膜替代传统活性污泥法的二沉池,通过泵将生化池内的污泥-水混合液直接打入膜管内,在压力的驱动下进行膜分离,出水透过膜进入产水箱,而污泥和浓缩液回到生化池继续参与生化反应。CMBR技术采用德国BERGHOF大通道管式超滤膜,该膜的膜管直径从5mm到12.5mm,截留孔径可精确到30nm,能有效截留废水中的污泥、胶体、悬浮物以及大分子有机物等,使用膜通量高达70-140L/(m2.h),是浸没式的5-10倍。CMBR系统原理如图1所示。

|

图1 CMBR系统原理图

由于焦化废水含有一定的焦油,且生化所需的污泥浓度较高,因此浸没式MBR很容易造成膜管堵塞、断丝,系统瘫痪。而脱氮+CMBR外置式膜处理工艺改变了原有焦化废水处理过程,因而彻底改变了焦化废水处理效果。该工艺运行维护简便,通过超滤(UF)进行固液分离,将粒径大于30nm的颗粒、悬浮物等截留在系统内,可使生化池内的污泥浓度提高到10-15 g/L,并且无须太多考虑污泥沉降和膨化的问题。出水无悬浮物。由于反应器内保持较高的活性污泥浓度,难降解的物质在反应器中也不断反应、降解,而水力停留时间(HRT)却能大大缩短。

3.2工艺流程

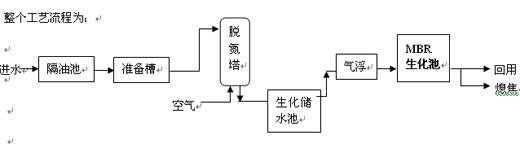

焦化废水经过隔油池去除焦油后,流入准备槽。进料泵从准备槽取水,将污水送入脱氮塔脱氮,脱氮塔出水冷却后,通过气浮进一步去除水中细小悬浮物和乳化油成分,然后将废水送至膜生物反应池。在生化池里,先后进行厌氧、兼氧、好氧反应,通过硝化反硝化反应,进一步脱除焦化废水中的剩余氨氮和COD等其它污染物,使一些大分子有机物断链分解脱除。生化综合池出水再进外置式的管式膜组件。管式膜组件的出水进清水池,可排放或回用。同时,管式膜组件要打回流,回流水仍然进入厌氧池。

整个工艺流程为:

|

目前该技术已经在山西清徐东盛焦化厂,古交银焱焦化厂,孝义恒山焦化厂、孝义河东焦化厂等多个焦化厂的焦化废水工程中得到成功应用。不仅解决了焦化废水的处理难题,而且实现了废水回用。表1为山西某焦化厂采用CMBR工艺后,焦化废水的进出水效果对比。

表1 山西某焦化厂CMBR工艺污染物去除能力

|

从目前焦化废水处理情况来看,该工艺条件下系统运行状况良好,超滤产水可直接达标排放,或满足熄焦等生产回用。由于该技术流程短,自动化程度高,操作容易,系统稳定,可满足节能减排要求,目前越来越多的工厂有意使用该技术。

3.3 技术特点

使用脱氮+外置式膜处理技术彻底改变了焦化废水处理效果,应用此法能一举三得:

(1) 可以取代蒸氨,高浓度氨氮处理技术可将废水中的氨氮脱除达标,取代蒸氨系统;该工艺能在脱除氨氮的同时将其转化为无害物质,不产生二次污染,简化了处理过程,节省了投资和运行费用。

(2) 生化采用最新的管式膜技术,大大强化生化处理能力,能充分发挥生化反应器特点,同时高的污泥浓度可使生化池容积减小30%-50%,不需设置二沉池,从而大大节省了生化池的投资和占地面积。使生化过程具有传统A2/O法不可比拟的优点。

(3) 管式膜的截留孔径精确到30nm,经过本工艺处理后,出水可达标排放或回用熄焦、洗煤,实现了水的循环利用和企业零排放。

3.4项目总投资及运行费用分析

MBR投资成本在1.2万元/吨水左右,运行成本为4.8元/吨水(包含人工、能耗等费用)。为了降低成本,CMBR工艺还专门采用了目前世界上最长和最大的BERGHOF管式超滤膜组件,单组系统日处理能力可达500吨以上,使得投资成本又大大降低。BERGHOF管式膜及膜组件如图2-4。

|

4 工程效益分析

4.1直接效益

焦化废水处理达标后可回用熄焦、洗氨、洗煤等多项用途,能大量减少新鲜水用量,节省吨焦生产成本。同时,也避免了熄焦车及其附属设施的严重腐蚀。避免了水资源的浪费,且排放的气体不超标。由于各项指标能够达到国家环保标准,排污费亦可节省。加上取消了蒸氨和氨回收的投资和运行费用,简化了废水处理流程,由此带来的种种经济效益和环境效益可以大大冲抵运行费用。

4.2间接效益

焦化废水无论直接排放,还是将蒸氨气排向大气,或直接用于熄焦,氨氮最终还是要回到地面,污染地表和地下水。事实上,许多河流都已遭到严重污染,饮用水安全受到严重威胁。CMBR技术将废水中的氨氮彻底转化为无污染的物质去除,根本上解决了氨氮污染,水体富营养化等问题。只有处理好焦化废水,才能扎扎实实解决流域污染问题,有效遏制地下水变质,使老百姓喝上放心水。

本技术不仅使焦化企业废水治理走出新路,而且对各类高浓度氨氮污水处理技术都具有十分重要的意义。