含油废水的综合处理法及其应用

1 处理方法

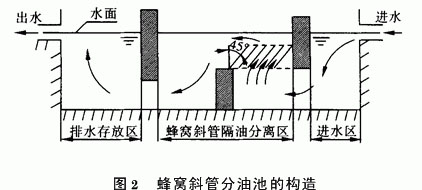

1.1 竖向隔板分油法

竖向隔板分油法是在平流式自然分油法的基础上发展起来的一种方法,它将水流改为上下流动,这样既增加了废水流程,又减少了分油池的占地面积,降低了造价,同时还可提高除油效率。其原理见图1。

|

从图1可知:①当水流向上时,油珠受到的上浮力F1与水流的推力F2方向一致,大、中粒径的油珠将加速上浮到水面而形成浮油层,如及时将浮油层的油引入蓄油池便可达到油水分离的目的。②当水流向下时,F1与F2方向相反。由斯托克斯公式可知,油珠上浮速度与油珠直径的平方成正比,所以有两种可能:上浮速度大于水流速度的大油珠将上浮,上浮速度小于水流速度的小油珠会顺水流走。因此在设计隔板分油池时,应尽量使下流段距离L2大于上升段的距离L1,进水区的隔板空位高H1大于排水存放区的隔板空位高度H2,并选择合适的水流速度。同时还可再多设几道隔板,使水流上下反复几次,这样将大大有利于油珠从水中分离出来。

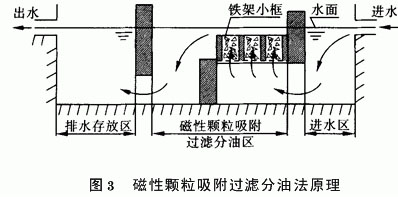

1.2 蜂窝斜管分油法

蜂窝斜管分油法是将除油池在同一过水断面上分成若干小格,这样便减少了除油池的水力半径,降低了水流雷诺数,提高了水流弗劳德数,因而可提高油水的分离效率。格子越小则其分离效果越好,但格子太小易产生阻管现象,所以常用边长为30、50、80mm的正六边形等规格斜管。蜂窝斜管分油池的构造见图2。

|

当含油废水缓慢上升时,因油和水的密度有差异而使得油水逐渐分离。蜂窝斜管材料应耐腐蚀、不沾油和光洁度好,常采用的材料是聚酯玻璃钢。

1.3 磁性颗粒吸附过滤法

该法利用磁性材料产生的磁力来吸附废水中乳化态油和其他杂质,其原理见图3。

为了提高磁性颗粒的亲油性,一般需先用温度>35℃的石腊、油脂等进行表面处理,使其表面覆盖上一层亲油疏水性的薄膜。目前常用的磁性物质有:铁矿石、含磁性物的高炉碎渣以及掺杂少量铁粉等磁性物质的水泥、碳酸钙等[1]。磁性颗粒的粒径过小则产生的水流阻力大,并且易堵塞;粒径太大则吸附表面积将减小,吸附性能将下降,因此粒径多在1~3mm。当吸附池运行一段时间后,铁架小框内的磁性颗粒将吸满杂质,这时需换上新的铁架小框。吸满杂质的铁架小框滤干后放入炉中焚烧,取出并振动去灰后再进行颗粒表面油膜处理,又可以重新使用。

|

上述三种方法处理含油废水都是行之有效的,它们各有特点:竖向隔板分油法简单易行,适用于大流量的含油废水处理,但它对废水中的小油珠和其他杂质却往往无能为力;蜂窝斜管分油法对小油珠具有较好的去除效率;磁性颗粒吸附过滤法对乳化态油和细小杂质具有较好的处理效果,但处理大批量含油和杂质多的废水时容易产生堵塞现象。因此,在处理含油废水时将上述三种方法相结合(组成综合处理法)将更有效。

2 应用实例

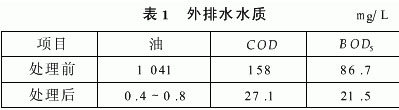

某铁路机车修理厂在洗涤机车过程中产生废水约100m 3h。对该废水进行测试时发现,在前10min内上浮效率上升较快,此后上浮效率上升缓慢。考虑该废水含油量高达1200mg/L,故设计了综合分油池:水力停留时间为0.2~1.0h,宽为2m,平均水深为1.5m,总池容为45m 3(沉淀隔油池的容积为15m 3)。废水处理流程为:沉砂过滤槽及沉淀分油池→隔板分油池→蜂窝斜管分油池→磁性颗粒吸附过滤分油池→清水池。在分油池中设置了集油管,以便及时将浮于水面上的油层导入集油池。另外,还设置了水位高度自动调节板,采用全宽度排水(池内水面的高度变动很小),以保持水位线与集油管缺口间的高差始终在10~20mm范围内。之所以将沉砂过滤槽设置在最前面,是由于废水中含有污泥和有机杂质。采取这些综合措施后,该厂外排水水质不达标问题得到了彻底根治。多年来该设施运行平稳,排水口水质清澈透明,含油量仅为0.4~0.8mg/L,达到了GB8978—1996的一级标准(见表1)。

|

3 结论

含油废水综合处理法吸收了传统的沉淀过滤分油法、竖向隔板分油法、蜂窝斜管分油法与磁性颗粒吸附过滤法的各自特点,既减少了占地面积(较传统方法减少了50%~60%),降低了工程造价,又成功地解决了采用传统方法时出现的难题。同时综合处理法的运行费用也低,操作简单,并且分离出的废油经过处理后可再生,又能取得一定的经济效益。

参考文献:

[1] 刘炳泗,袁维富,赵晓红.磁分离净化含油污水技术[J].工业水处理,1991,11(6):6-9.

使用微信“扫一扫”功能添加“谷腾环保网”