我国焦炉烟尘的污染及其控制

1 引言

焦化工业是环境污染大户,而焦炉烟尘又是焦化的主要污染源。焦炉烟尘污染可分为两部分:一部分是炼焦期间焦炉逸出的散烟;另一部分是机械操作过程中产生的烟尘,主要是装煤和推焦拦焦过程中产生的烟尘。由于焦炭生产具有排污环节较多、强度较高、污染物种类杂、毒性大等特点,焦炉烟尘治理一直是污染控制的难点。

随着环保要求日益严格和焦炉除尘技术水平的不断提高,焦炉环保从焦侧除尘发展到装煤烟尘的全方位烟尘治理,焦炉装煤除尘从早先的车上除尘装置发展到现在的地面除尘,从湿法除尘发展到干法除尘,从燃烧法演变成为不燃烧法,烟尘的捕集率和净化效率均大大提高。

2003年国家在《关于制止钢铁行业盲目投资的若干意见》中对严格市场准入管理提出了明确要求:“焦炉必须同步配套建设干熄焦、装煤、推焦除尘装置”,以保证技术的先进性和满足环境保护的要求,实现钢铁工业的可持续发展。

2 我国焦炉的发展方向及环保监管

2.1我国焦炉的现状及发展趋势

截止到2004年底,我国拥有各类机械化焦炉2100座,形成机焦能力23900万吨。炭化室高度在4.3m以上(包括4.3m)的焦炉有389座,机焦能力为13950万吨,占全国机焦能力的58%。各种规模的焦炉数量及炼焦能力见表1。

|

由表1可见,2004年我国机械化焦炉中,4m以下的焦炉数量占焦炉总数量的81.48%,炼焦能力仅为总能力的41.6%;6m焦炉数量仅占3.33%,炼焦能力达14.7%。由此可知,我国小焦炉的数量和产能仍然占较大比重,大规模焦炉明显不足。

综合我国焦炭供需平衡及焦炉能力结构分析来看,我国焦化行业近远期拥有的发展空间分为两部分:第一部分是为了弥补取缔土焦以及焦炭消费量增加留有的空间,这部分焦炭缺口约为5000万t/a。为增加这部分的生产能力,近期焦化行业的发展方向还应以新建焦炉为主。第二部分是对现有炭化室≤4.3m焦炉1.9亿t生产能力进行有步骤的更新改造,包括焦炉本体设施的完善,烟尘治理设施的配套,并逐步使焦炉大型化。到“十一五”末期,预期焦炭将供过于求,因此焦化行业发展方向应转向以现有焦炉改造为主,不再新建焦炉。焦炉更新改造的速度保持在每年800万~1000万t能力比较适合。因此,我国焦化行业今后的发展方向应重点放在现有焦炉的改造上。

2.2焦炉污染的危害及环保监管对策

20世纪70年代后,全球焦化工业也面临环境、经济、资源三大难题。发达国家逐步缩小本国的焦化行业,关停焦炉,从国外购买焦炭。到21世纪初,国际市场上50%以上的焦炭来自我国,我国焦炭企业在获取经济利益的同时也带来了严重的环境污染。可以说,世界焦炭的的生产及其污染物在很大程度上转移给了我国。

我国目前机焦能力不足,近4000万吨是土焦生产,有2/3的煤气、煤焦油等宝贵资源都未被利用,不仅造成了浪费,而且严重污染了环境。我国煤炭资源虽然丰富,但是焦煤资源并不丰富,据国内的产煤大省山西省预测,该省焦煤资源储量现只够供应约40年。

焦炭生产中会排放大量的废水、废气、苯并芘等有害污染物,其中苯并芘是强致癌物质,严重威胁着焦炭生产地区人民群众的身体健康。在一些焦炭生产污染严重地区,空气中的苯含量甚至是国家标准规定限值的3倍。这些污染物对身体健康的影响,轻则头晕恶心,重则呼吸困难。长期生活在这些地区的人群,呼吸系统疾病已成为导致死亡的主要原因,癌症发病率和儿童先天残疾的比例也都明显高于全国平均水平。

环保问题是当前我国焦化行业面临的突出问题。针对发达国家将焦化污染向我国转移的趋势,国家将加强对焦炭行业环境监管的力度,具体措施如下:

(1)坚决淘汰和取缔小土焦和改良焦;

(2)严格执行《焦炭行业准入条件》;

(3)依法开展清洁生产;

(4)抓紧对焦炭生产企业发放排污许可证,并核定主要污染物排放总量,焦炭企业必须持证排污、按证排污;

(5)加大环境检查和执法力度。

3 焦炉烟尘的产生特点及危害

3.1焦炉烟尘的产生特点

焦炉在装煤、炼焦、推焦与熄焦过程中,会向大气环境排放大量煤尘、焦尘及有毒有害气体(统称烟尘)。焦炉产生的烟尘主要分为两部分:一部分是炼焦期间焦炉逸出的散烟,为连续无组织排放;另一部分是机械操作过程中产生的烟尘,主要是在装煤和推焦拦焦过程中产生的,其烟尘特点是:间歇性排放,烟气湿度大,温度高,含有可燃气体和焦油,而且产尘点会在长距离上频繁移动,兼有固定源和移动源的特征。由于焦炉生产具有排污环节多且多变、强度较高、炼焦污染物种类杂、毒性大等特点,其烟尘治理多年来一直是污染控制的难点。

3.2焦炉烟尘的危害

焦炉烟尘中含有多种污染物,主要是总悬浮颗粒物(TSP)、苯可溶物(BSO)和苯并芘(BaP)等。烟尘逸出后在大气温度和压力下,迅速冷凝并附着在悬浮微粒表面,可随着呼吸进入人体内并沉积于肺部。研究表明,炼焦烟尘中的BSO和BaP是强致癌物质,长期持续地吸入含致癌物的微粒,能引发肿瘤。某些研究报告指出,焦炉操作工人患呼吸系统癌症的危险性比其他钢铁工人高,就焦化而言,炼焦工人肺癌的发病率很高,在冶金企业中是一种仅次于矽肺的职业病。

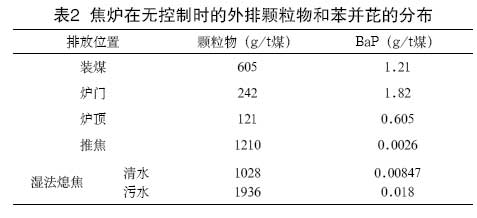

在焦炉烟尘中散发量最大、危害最严重的是装煤过程外逸的大量黄烟和煤尘。据有关资料报道,在焦炉装煤的过程中,烟尘有害物的散发量约占焦炉总污染物的60%,其中BSO排放量为0.499kg/t煤,BaP排放量为0.908×10-3kg/t煤,分别是推焦BSO及BaP排放量的 13.7倍和50倍。烟气中的BaP等有害物质,大部分是以TSP为载体而存在的,因此对TSP的收集处理是解决焦炉烟尘有害物质危害的根本途径和关键环节。焦炉在无控制时的外排颗粒物和BaP的分布情况见表2。

|

4 焦炉烟尘的控制现状及技术

4.1焦炉烟尘的控制现状

上世纪70年代以来,随着一代炉龄结束,国内焦炉相继进入大修期。目前,国内焦炉通过改造大修、扩容大修,同时消化吸收国外先进技术,提高了焦炉生产的机械化与自动化程度及整体技术装备水平。国内自行设计建成投产的6m大容积焦炉已达40多座,规划和在建的7.63m超大容积焦炉已近10座。这期间,随着技术进步和环保力度的加强,相继增加了必要的环保措施,焦炉环保状况有明显改善,突出表现在对炼焦过程的烟尘控制方面的改善,但是对机械操作过程中的烟尘控制还难以满足环保要求,这是因为机械操作过程中的烟尘主要产生于开启炉门、装煤、推焦与熄焦作业等环节,而且它们会在长距离上频繁移动,因而增加了治理的难度。

按焦炉目前的排放污染物的水平,可将焦炉分为三类:第一类是装备先进,配备有完善的装煤和拦焦除尘设施,其焦炉污染物控制基本可达到国内先进水平,污染物排放约为1.5kg/t焦以下;第二类是采用国内设备装备的6m或4.3m焦炉,没有配备装煤和拦焦除尘设施,或只有拦焦除尘设施,但管理严格,生产中炉门、上升管、装煤孔盖基本不冒烟,装煤时坚持用高压氨水喷射,这类焦炉污染物排放总量在3.5~5kg/t焦之间;第三类是不仅没有配备装煤和拦焦除尘设施,而且管理不严,生产过程中炉门、上升管、装煤孔冒烟,装煤不能坚持用高压氨水喷射,这类焦炉属于污染物基本无控制的状况,其污染物排放总量远远超过3.5kg/t焦。

2004年国家发改委发布的《焦化行业准入条件》中的“环保工艺与设施”中明确规定:新建或改造焦炉要同步配套建设粉碎、装煤、推焦、筛运焦除尘装置。严格执行环保设施“三同时”规定,并要在主体设备投产后6个月内达到设计规定标准,连续运行。因此,焦炉烟尘治理势在必行。

4.2焦炉烟尘的控制措施和治理技术

4.2.1 炼焦期间散烟的控制

炼焦期间的散烟及其控制主要在焦炉炉门、焦炉上升管和装煤孔以及相应的焦炉运行管理。

(1)炉顶烟尘的控制

炉顶烟尘来源于装煤孔盖、上升管盖、上升管与炉顶联结处,桥管与水封阀连接处等。国内已采取的主要控制措施有:

1)装煤孔盖泥封:把泥浆浇灌在孔盖周边加以密封。人工或装煤车机械浇泥,可以采用泥料SiO2>80%的耐火粉,粒径在0.074mm以下,体积密度<1.3t/m3,加水搅拌成密度为1.1~1.2t/m3的浆液,粘度>40cP,pH<8,要求悬浮性好、收缩性好,干燥后容易脱落。

2)上升管盖密封:国内自上世纪80年代以来,普遍采用水封式上升管盖,水封高度大于上升管内煤气压力,保证荒煤气不外逸。

3)上升管与炉顶联接处封堵:采用耐火材料泥浆、石棉绳和耐火粉料与精矿粉混合泥浆封堵,承插口处采用氨水水封。

目前国外对装煤孔盖除采用泥封外,对装煤孔盖、座的结构设计作了改进,将盖、座的密封沿圆周方向加工成球面,由于球面密封有“万向密合”的优点,即使盖子稍有倾斜也能与座贴合良好,保证密封。

(2)炉门烟尘的控制

炉门刀边与炉框镜面接触不严密将使炉内烟气泄漏。50年代,采用小压架顶丝压角钢或丁字钢刀边的刀封炉门结构,但炉门易产生热变形而发生漏缝。60年代,采用敲打刀边,但不能消除炉门因热变形引起的冒烟现象。80年代,采用空冷式炉门,改善了炉门铁槽与炉门框因受热而引起的变形,同时采用带弹性腹板的不锈钢刀边,用小弹簧施加弹性力来调节刀边的密封性,基本上消灭了炉门冒烟现象。国内有些企业还采用了气封炉门技术,进一步消灭了炉门冒烟。

(3)设置焦炉顶面自动吸尘清扫车

清扫装置可以设在装煤车上,也可以独立配置。其可以吸除炉面上的煤粉,防止其扬尘或在炉面上燃烧。

(4)设集气管放散管点火装置

点火装置用于焦炉事故或停电时,将集气管内放散出来的荒煤气点燃烧尽,以免其排入大气污染环境。

4.2.2 焦炉装煤烟尘的控制措施和治理技术

装煤车将煤通过装煤孔装入赤热的炭化室,此时由于煤中水分蒸发和挥发分的迅速产生,造成炭化室内压力突然上升,大量烟尘从炭化室逸出。目前焦化厂普遍采用顺序装煤,焦炉设置双集气管,并在上升管桥管处采用1.8~2.5MPa的高压氨水(或0.7~0.9MPa蒸汽)喷射,使炭化室形成负压 (如装煤孔处压力为-5Pa),以实现无烟装煤。但实际效果并不十分理想。由于国内大多数装煤车的装煤伸缩筒、平煤杆套以及装煤孔座气密性差,喷射吸力波动较大,加上重力装煤产生的大量烟尘,不能完全借助高压氨水喷射及时导出,仍有相当部分烟尘会从装煤孔、小炉门等处逸出进入大气,造成环境污染。

从20世纪70年代起,随着环保要求日益严格,焦炉烟尘污染的治理技术引起了发达国家的高度重视,并相继在焦炉上试用成功,取得明显成效。目前己采取多种治理技术和措施,分别控制和降低装煤过程中的烟尘排放、炉门和炉顶的冒烟、冒火。我国也先后研究开发和实施了各种装煤烟尘的控制方法,主要可分为密封式可调装煤除尘和抽吸式装煤除尘设施,抽吸式装煤又可分为车载式和地面站式。现有的具体控制措施和治理技术见下图。

焦炉烟尘控制措施和治理技术框 |

4.2.3 焦炉拦焦烟尘控制措施和治理技术

推焦过程是在l分钟内将红焦推出炭化室,红焦重量达10~50t。红焦表面积大、温度高,与大气接触后收缩产生裂缝,并在大气中氧化燃烧,可引起周围空气的强烈对流,产生大量烟尘。烟气温度高达数百摄氏度,可形成数十米的烟柱,严重污染环境。污染物主要是焦粉、二氧化碳、氧化物、硫化物等。如果焦化不均匀或焦化时间不足,会产生生焦,此时推焦过程产生的烟气呈黑色,烟气中含有较多的焦油物质。粉尘发生量约0.4~3.7kg/t焦。

从70年代起,世界各国焦炉焦侧除尘装置就不断问世,种类繁多,但基本可归纳为四种,即焦侧集烟大棚、移动集尘车、热浮力罩除尘装置和地面站集尘系统。

与焦炉装煤烟尘治理相比,拦焦烟尘治理技术问世较早,成熟也早。由于环保工艺与设施要求焦炉拦焦和装煤烟尘需同步治理,因此随着技术进步和对焦炉治理经验的积累,拦焦除尘技术也不断发展。目前拦焦除尘大致可以分为车载式和地面除尘站以及与装煤除尘合一等形式,具体拦焦烟尘控制措施和治理技术也参见上图。

5 结语

经过30多年坚持不懈的努力,我国焦炉烟尘控制措施和治理技术得到了大幅度提升,具备了焦炉炼焦散烟、装煤和拦焦等工艺和操作过程的烟尘控制手段,全面控制焦炉烟尘污染已成为可能,并正在逐步得到实施。但同时也应清醒的看到,由于各地区经济发展不平衡,污染控制水平属于第二类和第三类的焦炉仍不在少数。针对发达国家将焦化污染产业向我国转移的趋势以及遏制炼焦地区环境恶化势头的需要,国家加大了对焦化产业的环境监控力度。《焦化行业准入条件》提高了新建焦炉的门槛,使新建项目从一开始就必须满足环保要求;对于现役焦炉,要按照《炼焦行业清洁生产标准》的规定,对焦炭生产企业开展清洁生产的效果进行跟踪评估;焦炭企业必须持证排污、按证排污;在加大环境检查和执法力度方面要求:

(1)安装在线检测装置,并与环保部门联网,实现焦炭企业污染排放动态、实时监控;

(2)按照排污费高于污染治理成本的原则,提高排污费征收标准,加大排污费征收力度;

(3)对超标和超总量排污的焦炭企业实行限期整改。

采取以上监管对策和措施,就可以从政策、法律、管理和技术等层面严格控制焦炉烟尘排放,全面解决焦炉烟尘的污染问题,而实施的关键是国家各级政府和地方环保部门对炼焦行业的环保监管是否到位。未来的炼焦生产将受到越来越严格的环保法规限制,因此,炼焦企业加大环保资金投入,严格管理,全面控制焦炉烟尘污染势在必行。

参考文献:

[1] (HJ/T126)清洁生产标准-炼焦行业[S],2003.

[2] 李新民.加大焦化产业环境监控力度[N].经济参考报,2005(5):28.

[3] 华祖贵.焦炭企业必须联合发展[N].经济参考报,2005(5):28.

[4] 胡学毅.焦化厂焦炉烟尘治理新技术应用[C].第十二届全国大气环境学术会议 论文集,2005.10.

[5] 曹纪刚,张渊,曾韦,等.焦炉逸散物控制技术应用[J],河南冶金,2002,5.

[6] 胡应林,等.焦炉污染控制技术的讨论[J].山西冶金,2002,1.

[7] 胡学毅.我国焦炉烟尘治理技术的发展及其应用[J].安全,1998,6.

[8] 王爱萍,督建宏,宁春泉,等.焦炉装煤除尘改进的有效途径和措施[J].煤化 工,2000(11):4.

使用微信“扫一扫”功能添加“谷腾环保网”