工业用除尘器简介及性能比较

1 研究观点的提出

1.1工业用除尘器简介及性能比较

工业除尘所涉及的多相混合物称为气相悬浮系或气溶胶。分散于其中的细小颗粒叫做尘粒或微粒,而尘粒的堆集状态叫做粉体。在工程设计中为了正确地设计和选择除尘设备,必须掌握粉尘的主要物理和化学性质,用于描述粉尘性质的参数有:粒径与分散度、密度与堆积密度、凝聚性、湿润性、荷电与导电性、自然堆积角、爆炸性。

在日常工业上用于粉尘颗粒物分离的设备主要有:重力沉降式除尘器、惯性除尘器、电除尘器、湿式除尘器、过滤式除尘器、旋风除尘器,简述如下[1,2,3]:

(1)重力除尘器

重力除尘器是使含尘气体中的粉尘借助重力作用自然沉降来达到净化气体的装置。它的沉降速度太小,仅为离心沉降速度的几十分之一。实际应用中,结构简单,阻力小、但体积大、除尘效率低、设备维修周期长。

(2)惯性除尘器

这是一种利用粉尘在运动中惯性力大于气体惯性力的作用,将粉尘从含尘气体中分离出来的除尘设备。这种除尘器结构简单,阻力较小,但除尘效率较低,一般应用于一级除尘。

(3)电除尘器

电除尘器中的含尘气体在通过高压电场电离时,尘粒荷电并在电场力作用下,尘粒沉积于电极上,从而使尘粒与含尘气体相分离的一种除尘设备。它能有效地回收气体中的粉尘,以净化气体。各种电除尘器由于具有效率高、阻力低、能适用于高温和除去细微粉尘等优点,获得了比其他除尘器更快的发展,但投资大。关于减少电除尘器的耗电量,运用空调技术使高电阻含尘气体也能获得很好效果,使除尘器操作处于最佳条件和提高除尘效率等问题正在开展研究。

(4)湿式除尘器

这种除尘器是使含尘气体与水或其它液体相接触,利用水滴和尘粒的惯性碰撞及其它作用而把尘粒从气流中分离出来。湿式除尘器以水为媒介物,因此它适用于非纤维性的、能受冷且与水不发生化学反应的含尘气体,不适用于除去黏性粉尘。湿式除尘器具有投资低,操作简单,占地面积小,能同时进行有害气体的净化、含尘气体的冷却和加湿等优点。特别适用于处理高温度高湿度和有爆炸性危险气体的净化,但由于采用了水为净化物,会带来了二次污染。

(5)袋式除尘器

主要依靠编织的或毡织的虑布作为过滤材料来达到分离含尘气体中粉尘的目的,由于粉尘通过滤布时产生的筛分、惯性、黏附、扩散和静电作用而被捕集分离。袋式除尘器适应性比较强,不受粉尘比电阻的影响,也不存在水的污染问题。在选取适当的助滤剂条件下,能同时脱除气体中的固、气两相污染物。但其存在过滤速度低、压降大、占地面积大、换袋麻烦等缺点。

(6)旋风除尘器

旋风除尘器是利用旋转的含尘气体产生的惯性离心力,将粉尘从气流中分离出来的一种干式气-固分离装置。这种除尘器主要优点:结构简单,本身无运动部件,不需要特殊的附属设备,占地面积小;操作、维护简便,压力损失中等,动力消耗不大,运转、维护费用较低;操作弹性较大,性能稳定,不受含尘气体的浓度、温度限制,对于粉尘的物理性质无特殊要求。目前,旋风除尘器广泛应用于化工、石油、冶金、建筑、矿山、机械、轻纺等工业部门。

表 1 各类除尘器的使用范围和概略性能

|

从表1中可以看出,旋风除尘器具有自身的优点,但相对于袋式除尘器、湿式除尘器、电除尘器,旋风除尘器对于捕集分离5μm以下的粉尘颗粒收集效率不高,其它性能指标一定程度上都优于上述除尘器。根据对粉尘颗粒危害健康的认识,悬浮于大气中的粉尘颗粒除能起到触媒作用,使大气中若干原来无毒的气态物质,以粉尘为凝聚核心,经粉尘的触媒作用化合成为有害的物质外,颗粒大小本身对于人类呼吸系统危害也是关键。一般说大于8μm以上的颗粒,在呼吸过程中通过鼻腔的鼻毛及粘膜可以直接拒之于呼吸系统之外。而粒径约小于0.3μm的通过肺器官可以经循环系统排出体外。粉尘颗粒从0.3μm到能沉积于肺部或者支气管,成为对人体有致病的颗粒大小范围[1]。从0.3μm到8μm,这一粒径范围的颗粒主要是由工矿企业如:炼油厂催化烟气、工业生产中煤的燃烧、旋涡流化床废气、建筑水泥生产等所产生的,而目前旋风除尘器在这些行业中是经济型必不可少的气-固分离设备。

根据当前我国工业发展的情况,材料供应和动力供应情况,是不允许抛弃旋风除尘器,而全部使用昂贵材料多、运转费用高、耗电量高的文氏管除尘器、袋式除尘器、电力除尘器,这就决定了干式旋风除尘器在环境保护或工业除尘中存在很大的需求量。此外,随着除尘器应用场合特殊化(如高温高压的工况条件下)、结构微型化(如可吸入颗粒物的采样、汽车进气的预处理[4])的发展,在奠定旋风除尘器特殊地位的同时,对其也提出了更高的性能要求。

1.2 旋风除尘器研究现状

目前,旋风除尘器的研究状况可以从以下两个方面叙述:

(1)分离理论及计算模型

目前,旋风除尘器的研究理论主要有转圈理论、筛分理论、边界层理论、传介质理论等,各个理论都在一定的假设前提下建立了旋风除尘器性能计算模型。其中转圈理论是类比平流重力沉降分离理论最早发展起来的理论。在平流沉降室中距分离界面最高点h处的粉尘以重力沉降速度向下沉降,同时粉尘又以水平方向速度向前移动,只要沉降室有足够长度L,则粉尘就能到达分离界面而被分离。在旋风除尘器内存在径向向外的离心沉降速度和旋转切向分速度,如果旋转圈数足够多,即展开后的长度相当于平流沉降室的长度L,则粉尘就能从内半径到达外边壁处的分离界面而被分离,这一理论的研究以Rosin、Rammler、 Lnterman、First为代表[1,5]。

转圈理论对于旋风除尘器内的流场认识是不够全面的。气流进入旋风除尘器内,在上筒体内,旋转可以认为只有单一的旋涡流场;而到达锥体空间,径向的汇流或类汇流就将开始出现,因此旋风除尘器内除尘空间的流场,只见有涡,而不见有汇,显然是不够全面的。为了补救转圈理论的缺点,对于旋风除尘器内的流场即见有涡,也见到有汇,因此形成了筛分理论。

筛分理论认为每一粉尘颗粒都同时受到方向相反的两种推移作用。由旋涡流场的惯性离心力使颗粒受到向外推移的作用,由于汇流场又使得颗粒受到向内漂移的作用。离心力的大小与粉尘颗粒的大小有关,颗粒越大离心力越大,因而必定有一临界粒径dc50,受离心力向外推移的作用正好与向内漂移的作用相等。凡粒径d>dc者,向外推移作用大于向内漂移作用,结果被推移到旋风除尘器壁附近,粉尘浓度大到运载介质的极限负荷浓度时,则粉尘被分离出来。相反,凡 d<dc的粉尘颗粒,向内漂移的作用大于向外推移的作用而被带到上升的强制涡核心部分,随着外排气流而排离旋风除尘器。这一理论的研究以Lapple、 Shepherd、Staimand、Barth、Muschelknautz等代表[1,2,3]。

边界层理论认为在旋风除尘器任一截面上固相颗粒的浓度分布是均匀的,但流体在近壁面处的边界层内是层流流动,只要颗粒进入边界层内颗粒的运动由旋转转变为自由沉降扩散运动即视为被捕集分离,以D.Leith和W.Licht等的研究为代表[5,6]。

我国学者向晓东提出传介质理论。转圈理论只考虑旋涡在靠近旋风除尘器器壁处的离心分离作用,筛分理论则只考虑在假想筛分圆柱面上的离心分离作用,实际上,在旋风除尘器的整个分离空间内,旋转气流均有分离作用。针对这两点,传介质理论认为:若在分离空间内无粒子的凝聚与生长,那么,在整个分离空间内任取一六面微元体,单位时间内此微元体内粒子的总通量应为零,即质量和数量是守恒的。根据这一假设,推导旋风除尘器的相关性能计算公式[3,7]。

Sproull于1970年采用与电除尘器类似的方法,给出了旋风除尘器效率的分离计算公式[8]。D.Leith和W.Licht于1972 年考虑湍流扩散对固相颗粒分离的影响,基于边界层分析理论,把气流中悬浮颗粒的横向混合理论与旋风除尘器内气流的平均停留时间相结合,从理论上严格推导出了分级效率模型[6,9]。

张吉光等[10]于1991年根据旋风器内气流的轴向速度分布规律确定尘粒在旋风器内的平均停留时间分析了旋风器内气流的三维速度分布规律对固相颗粒分离的影响及旋风器各主要结构参数和运行参数的影响,并考虑筒体与锥体边界层内颗粒的分离效应,建立了旋风除尘器的分级效率数学模型。

陈建义、时铭显等[11]于1993年在对PV型旋风除尘器内部流场及浓度测定的基础上,考虑了颗粒间的相互碰撞、反混等对分离性能的影响,建立了旋风除尘器分级效率的多区计算模型。

王广军、陈红于[12]2001年考虑了径向浓度梯度以及重力沉降和径向加速过程对固相颗粒分离的影响,建立了锅炉细粉分离分离效率的计算模型。沈恒根等[13]在假设:不考虑边界层作用;忽略边壁作用,尘粒到达外边壁就被捕集;进入旋风除尘器前,尘粒浓度分布均匀;不考虑重力作用,提出了平衡尘粒模型。运用涡汇升降流三维气流分析尘粒运动,提出平衡尘粒分布,给出了平衡尘粒计算公式。清华大学的王连泽、彦启森认为:旋风除尘器内的流动主要受切向速度支配,旋风除尘器的性能,也主要与切向速度相关,同时,他们应用粘性流体力学理论,推导出了旋风除尘器内切向速度的计算公式。

张晓玲、亢燕铭、付海明等[14]通过对旋风除尘器内尘粒粒子的运动和捕集特性的分析,讨论了无量纲准则数Reynolds和Stokes与粒子分离过程的关系,并在对经典文献给出的试验数据进行回归分析的基础上,得到了一个有影响除尘效率的主要无量纲数表示的旋风除尘器分级效率半经验计算式。

(2)结构改进

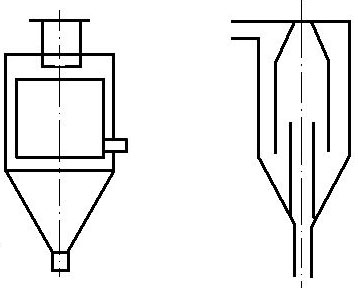

在理论继续发展的同时,旋风除尘器不断有新的改进措施提出,从而开发出许多新型高效的旋风除尘器。国内外研究者在旋风除尘器整体改进方面推出了新型旋风除尘器其中以PV型旋风除尘器和环流式旋风除尘器最为瞩目。PV型旋风除尘器由石油大学、洛阳石油化工工程公司和原北京设计院联合开发,为中国石油化工集团公司专有技术,已几乎在所有的催化裂化装置中得到成功应用,而且又在化工及煤炭发电等领域中得到推广应用,应该说是很成熟的一项先进技术。[15,16]新型环流式旋风除尘器(国家发明专利产品,专利号: ZL 92219769.5)。如图1,环流式旋风除尘器的外型与常规型旋风除尘器相似,但器内增设了强化分离效率的内件。该除尘器具有压降低、放大效应小、分离效率高、操作稳定性好等特点[17,18,19]。

|

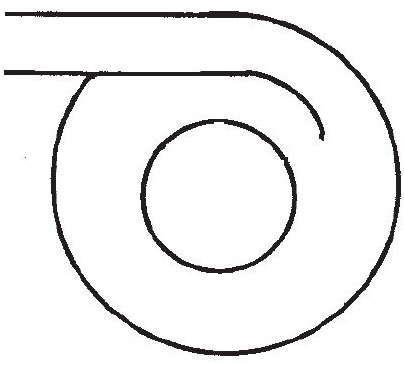

研究发现气流运动性能、颗粒性能、几何参数、材料表面摩擦系数等对旋风除尘器性能都有影响。因此,一些研究者针对旋风除尘器不同部分也做了成功的改进以提高旋风除尘器性能。Y.Zhu[20]提出如图1.2所示的旋风除尘器结构,与Stairmand型旋风除尘器相比,最大的特点就是通过增加一个倒置的旋风除尘器筒壁,从而将整个旋风除尘器内部空间划分为两个颗粒分离环形区域,同时,排气管被移到了下方,这种旋风除尘器相当于将两个旋风子合到了一起。Y.Zhu型旋风除尘器除尘效率得到提高,压力损失也有所降低。Plomp等[21,22]针对气流出口提出了加装二次分离附件,如图1.3。二次分离附件设置在旋风除尘器顶部,称之为POC。沈恒根[23,24,25,26]针对旋风器内气流轴不对称问题,将其进口由单进口改为双进口,如图 1.4。通过双进口旋风器内流场实验研究表明,双进口旋风器比单进口旋风器更有利于提高除尘效率和降低设备阻力。

气流在开始进入旋风除尘器时存在气流压缩问题,祝立萍[27]通过试验的方法证实在气流入口添加弧形导向板可以有效地解决这一问题同时还降低压力损失,导向板如图1.5。旋风除尘器的磨损问题在工业应用过程中是十分普遍的问题,向晓东在内壁添加耐磨设置环缝套圈[28,29],可以有效地减少粉尘颗粒对旋风除尘器的磨损提高使用寿命。王连泽等[30]人以Stairmand型旋风除尘器为研究模型通过在旋风除尘器内安装减阻杆,可以在保证分离效率的前提下降低流动阻力。同时工业应用表明,安装减阻杆能提高旋风除尘器的处理风量,降低除尘系统动力消耗,从而达到减阻、节能与增产的效果。此外,将高压静电技术和旋风除尘器的结合技术[31,32]、添加稳流杆等都是成功的改进方案。

传统对旋风除尘器的研究主要通过试验测定及理论推导来分析其除尘机理。随着,CFD技术和计算机科学技术的发展,数值模拟技术应用与旋风除尘器的模拟分析已经变为现实,采用这一技术, 可有效地对旋风除尘器内部流场分析研究,有利于进一步提出更多新型高效的旋风除尘器[33,34,35]。

1.3 旋风除尘器存在问题

从旋风除尘器现阶段的研究状况看出,旋风除尘器的研究主要集中在两个方向:理论上计算旋风除尘器性能公式模型的研究;针对旋风除尘器存在的问题提出相应的改进方案的研究。研究者在这两个方面都取得了很大的成就,建立了许多计算模型同时也开发了许多新型旋风除尘器,但是,现阶段旋风除尘器研究过程中仍然存在不少问题:

|

(1)没有通用的数学模型

现有的各个公式模型的提出很大程度上都是经验公式。每一个模型的提出都存在一定的假设,只是针对某一理想情况下的数学描述,这就限制了模型的使用范围。各研究者基于不同理论,运用不同方法,从不同角度阐述了各自理论,或者在前人的研究上进行改进,使模型更趋于合理化。尽管各模型在描述旋风除尘器内气固分离状况都有一定的准确性,但是能描述结构相类似的旋风除尘器性能的数学模型并没有,因此,有必要进一步分析旋风除尘器的分离机理综合考虑提出实用性更广的性能计算模型。

(2)忽略了粉尘颗粒性能影响

在旋风除尘器内粉尘颗粒随气流做不规则的运动,在运动的过程中粉尘颗粒间会相互碰撞、凝聚从而改变颗粒原来的粒径和分散度。这两个参数对旋风除尘器性能的评价有重要影响。在旋风除尘器内,高速旋转的粉尘颗粒相互之间一定存在碰撞,这种碰撞使得粉尘可能碎为小颗粒也可以凝聚为大颗粒,这就该变了粉尘原来的粒径分布情况。此外,含尘气流在进入旋风除尘器的一段时间内,气流是处于压缩状态单位体积内的粉尘浓度增大,而随着气流空间的增大和粉尘颗粒的分离,粉尘在单位体积内的粉尘浓度必将减少,而在实际应用过程中,温度也会影响含尘浓度。但各研究者在建立模型时都对粉尘粒径和分散度即含尘浓度做相对的简化分析,认为是一常数,这显然与实际情况不相符合。

(3)局部问题的解决

在实际使用过程中,一般旋风除尘器存在一些不可避免的问题如:上灰环、局部气流的压缩、除尘器的短路流、不同部位的二次扬尘、气流间的相互摩擦干扰、粉尘堆积等,这些问题都会对旋风除尘器性能产生不可忽视的影响。现有改进措施已经比较好的解决了一些问题,但仍存在一些问题如:锥体部分局部涡流所产生的二次扬尘、排气管内压力损失及本文新提出的轴向逸流问题等。旋风除尘器内是高速旋转的气流,微小的结构及尺寸的改变都会对气流的运动状况产生不可忽视的影响。气流的运动情况直接关系到粉尘颗粒的分离情况,进而影响旋风除尘器的性能。因此,针对存在问题有必要设计合理的结构、确定更为合理的结构尺寸改善气流运动情况从而实现较好的颗粒运动分离路径,提高旋风除尘器的除尘效率。

|

1.4 本文观点

在传统型旋风除尘器不能满足现代生产要求的前提下,研制新型高效的旋风除尘器受到工程界的日益重视。因此,如何在提高旋风除尘器分离效率的基础上,最大限度地降低压力损失,一直是人们关注和研究的重点。

本文在分析气流在旋风除尘器中的流场分布及流程状况的基础上,提出匀流程的指导思想并对旋风除尘器进行结构改进,以改变旋风除尘器中流场的分布状态和均匀化流体流程的目的。在结构上采取在旋风除尘器内添加倒圆锥和导向叶片,同时延长旋风除尘器的排气管长度减少圆锥部分的长度可以有效地抑制旋风除尘器轴向逸流、底部的二次扬尘及排气管内气旋的旋转运动,从而提高除尘效率和降低压力损失。

2 主要任务和研究意义

2.1 主要任务

(1)总结分析旋风除尘器已有的研究成果,指出旋风除尘器现阶段存在的问题,同时提出旋风除尘器的发展方向。

(2)针对旋风除尘器存在的底部二次扬尘、轴向逸流、排气管内气流旋转三个主要问题做研究分析,同时,使用Fluent软件对旋风除尘器的内部流场进行模拟,通过观测内部流场了解旋风除尘器整体、底部、排气管内的气流运动状态,为新分析思路和改进方案的提出做准备。

(3)提出新的改进分析思路——匀流程思想,对这一新思想作一详细的相关分析。在这一思想的指导下针对三个主要问题规划出具体的改进措施,改进型旋风除尘器的名称为RC型高效旋风除尘器。

(4)设计制造RC型旋风除尘器和Stairmand型旋风除尘器。应用FLUENT软件进行对比数值模拟,验证改进方案的正确性。此外,提出对比试验的流程方案,设计组装一套试验设备,尽可能通过试验来验证改进方案的可行性。

2.2 研究意义

(1)本文所提出的匀流程思想是一全新的旋风除尘器除尘机理分析思路,这一思路的提出为旋风除尘器机理分析理论的发展开辟了新的思维方向。

(2)在匀流程思想指导下设计制造的RC型旋风除尘器(专利产品)在保持旋风除尘器原有优点的同时,进一步挖掘了旋风除尘器的潜能。

(3)旋风除尘器在工业上的应用是非常广泛的。由于旋风除尘器的性能、尤其是除尘效率不能跟上现实的要求,一些工矿企业为了达到废气排放标准而不得不使用价格昂贵的袋式除尘器或其它除尘器,因此,最大限度地提高旋风除尘器的性能可以有效地降低工矿企业的经济成本,给企业带来经济效益。

本章在分析对比各种工业用除尘器各性能参数的基础上,明确指出旋风除尘器在工业上应用的优缺点及所处的位置。此外,本章对旋风除尘器目前研究现状作了总结分析,并且指出存在的主要问题,同时,提出本课题的研究内容、主要任务和研究意义。

使用微信“扫一扫”功能添加“谷腾环保网”