改进煤泥水处理工艺提高企业经济效益

压滤机岭北煤矿选煤厂是在原东山简易选煤厂的基础上改扩建而成的一座为露天矿生产服务的矿井型动力煤选煤厂,设计年产原煤90万t。其选煤工艺为跳汰、重介、摇床联合洗选。

1 改进前煤泥水处理系统

1987年10月,改扩建工程竣工投产后,煤泥水处理系统的工艺为:捞坑的溢流经浓缩机浓缩澄清后,溢流作为洗水循环复用,浓缩机底流进入摇床进行分选。摇床精矿经过滤机过滤后掺入末煤,过滤机的滤液返回捞坑,摇床尾矿排到厂外煤泥沉淀池(改进前煤泥水系统工艺流程见图1)。

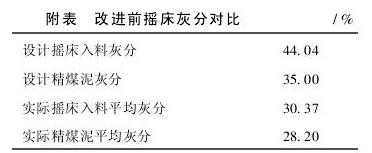

煤泥分选回收系统经过二年多的生产实践证明:由于露天煤层地质条件的变化,使摇床实际入料灰分远低于设计时的入料灰分,而且在实际生产中摇床入料灰分和精矿灰分平均仅差2%左右,这说明摇床对煤泥的分选效果并不显著,而且还因工人操作技术的原因,使摇床入料中的一部分低灰分的粗颗粒煤泥进入摇床尾矿中,降低了精煤泥的回收率。

改扩建设计灰分与实际灰分对照见附表。

|

2 改造煤泥水工艺处理系统

2.1 第一次改造煤泥水处理工艺系统

岭北矿选煤厂于1990年10月首次改造和简化了原有的煤泥分选回收系统,取消摇床对煤泥的分选,采取浓缩底流直接进入过滤机过滤,无须经摇床分选,过滤机回收的煤泥全部掺入末煤,滤液返回捞坑。

原煤直接过滤,虽然简化了煤泥水的处理工艺,减少了设备的运转,但该煤泥水系统还存在以下几方面问题。

(1)水力分级效果逐步变坏;由于内滤式真空过滤机无法回收细煤泥,至使该部分煤泥在系统内淤积,这样,一方面使水力分级效果逐渐变坏造成捞坑跑粗,同时,使洗水浓度逐步升高,使跳汰机分选效果显著下降。

(2)过滤机过滤回收效果明显变差,因捞坑负荷量大,溢流跑粗严重,使过滤机入料粗颗粒增加,滤饼提前脱落以至不结饼现象时有发生,严重时甚至会压住过滤机,使煤泥回收率下降。

(3)煤泥流失严重,根据环保监测结果,我厂外排的煤泥水浓渡平均67.8 g/L,流量则高达153 m2/h,按日工作16 h,年工作300天计算,每年将流失煤泥4.98万t,每吨按120元计算,每年直接经济损失则为5 976万元。

|

2.2 第二次改造煤泥水处理工艺系统针对第一次煤泥水处理系统改造存在的问题,1992年我厂曾设计利用废露天坑沉淀回收煤泥水的初步方案,但因废露天坑周边井区开采条件的限制而未能实施,到1995年5月初,两台内滤过滤机因长期超负荷运行,其主要部件都已严重磨损,如不进行大修将无法继续维护生产,但当时由于资金等问题,没有对其大修,至使二台过滤机于1995年正式报废。

为了弥补二台过滤机停运而造成的技术经济损失,于1995年7月安装了两台高频筛来回收粗煤泥,但因高频筛的机械故障率高,处理能力低,且没有必要的生产辅助设施实现其生产工艺要求,高频筛在生产中没有发挥作用。

1995年12月受高频筛的启示,将ZS2065直线振动筛安装到煤泥水处理系统,经过对筛面进行了多次的改造:安装了0.5 mm聚氨脂筛板后又在筛板上辅一层0.222 mm的筛网,代替过滤机系统回收粗煤泥,该直线筛投入使用后,每小时可回收粗煤泥5~7 t,每年可回收煤泥2.88万t,将其掺入末煤,每吨售价按120元计算,每年可增加345.6万元的产值。

虽然直线筛可回收一部分粗煤泥,但仍不能从根本上解决细煤泥在系统淤积及煤泥流失的问题,因此安装了两台压滤机,以回收细煤泥,实现煤泥全部厂内回收。即直线筛回收粗煤泥,筛下水经浓缩机浓缩后给入压滤机,压滤机的滤饼经破碎后掺入洗末煤,滤液返回生产工艺系统(改造后煤泥水系统工艺流程见图2)。

|

3 经济效益预测

该工程的初步设计方案,其工程总概算为253.59万元,投产后,每年可增加洗末煤3.86万t,每吨售价按120元计算,则每年可增加产值463.2万元,每年生产总成本按64.74万元计算,每年可增加效益398.46万元,净态投资回收期是0.64年。

4 结 论

搞好选煤厂煤泥水处理,实现煤泥全部厂内回收,洗水闭路循环,这是一项环保工程项目,有利于社会,同时又为企业增加了经济效益。除避免煤泥流失保护煤炭资源提高选煤工艺效果外,还在节约用水,防止环境污染上有着深远的社会意义。

第一作者简介

于香秋 1990年毕业于黑龙江矿业学院选矿系,工程师,现在岭北矿选煤厂从事技术工作。

使用微信“扫一扫”功能添加“谷腾环保网”

如果需要了解更加详细的内容,请点击下载  纳雍县某煤矿矿井废水处理初步设计方案_secret.doc

纳雍县某煤矿矿井废水处理初步设计方案_secret.doc

下载该附件请登录,如果还不是本网会员,请先注册