臭氧发生器的设计

1、臭氧放电室的设计

臭氧产量和臭氧浓度是臭氧放电室设计的基本依据 ,通常是放电体(管)单位臭氧产量来确定放电单元臭氧产量:

Gx=SxQ

Gx —放电单元臭氧产量

S —放电单元放电面积

Q —单位放电面积臭氧产量

放电单元数量

N=G/Gx

N— 放电单元数量

G —设计臭氧产量

Gx —放电单元臭氧产量

N 确定后 ,可根据需要将放电定设计成立式或卧式,放电室设计时应考虑容积重量,冷却水压力,气体压力等诸多因素。

放电气隙设计是根据使用介质 ,电源频率和加工能力精度来确定。

注意 :放电室设计是依据放电单元臭氧产量。放电单元产量必须经严格条件的实验来确定,否则。设计产量会相差甚远。

2、电源系统的设计

臭氧电源设计是根据臭氧产量和放电单元臭氧产量所耗功率来设计,电源频率、电源电压与使用介质 ,放电气隙大小有关。可根据有条件的实验数据获得。

臭氧电源系统包括电源控制系统、整流、变频器、升压变压器,它的作用就是向臭氧放电室提供必要条件—高压交变电场,而臭氧产生效率与高压电源成正向增长关系,因此臭氧电源系统在整个臭氧发生系统中具有重要的作用。臭氧电源系统依据高压放电频率可分为工频臭氧电源系统、中频臭氧电源系统、高频臭氧电源系统三类,其中频率为 60/50Hz 的电源称为工频电源,频率超过 1000Hz 的电源称为高频电源,介于工频与高频之间的称为中频。

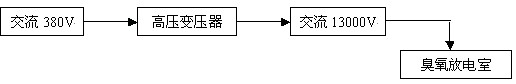

1)、工频臭氧电源系统

工频臭氧电源系统的工作原理:交流 380V 电压经高压变压器后,变压器输出交流 10000V 电压供给臭氧合成系统。其结构图如下所示:

|

工频臭氧电源系统需要漏感很大的高压变压器、效率低、耗电大、产生臭氧的产量与浓度低;一般采用玻璃管作放电介电体,用于生产中、大型臭氧发生器。

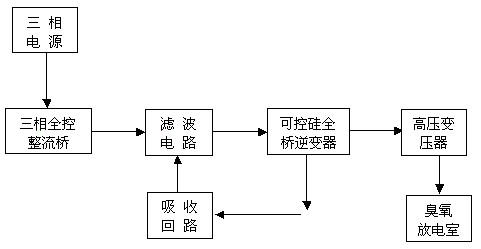

2)、中频臭氧电源系统

|

上图为中频臭氧电源系统的电路结构图,此电源是根据介质和臭氧放电室而设计的与之相匹配的高压电源,其中可控硅属大功率器件,工作压降低,过载特性好,输出功率大,用于中频大功率电源时的性能比较高,能很好地满足臭氧发生器对电源的需要。

A.三相全控整流桥

用于控制调节整流器的输出电压,实现高压输出电压与臭氧产量的平滑调节。该电路能避免臭氧放电室在起辉和工作放电时因负载变动产生高电压,从而保证了臭氧电源和臭氧放电室的可靠性。

B.可控硅全桥逆变

因可控硅是半开关器件,它必须在自身电流过零时才能关断,而可控硅又在电源与负载之间作开关使用,可控硅一旦打开就失去了控制电流大小的作用。因此电流的大小和相位受前级和负载影响,为保证可控硅正常关断,要求在可控硅自身电流过零时其两端电压为零或已变为负值,这在臭氧放电室这一负载下很难实现,而且在起辉、正常工作、瞬时跳火或局部跳火时负载特性变化很大,这极大地影响了可控硅的正常关断。为了保证可控硅的正常关断,有受负载影响较小的关断电路与之相匹配。

C.滤波电路

由电抗器、电容组成的滤波电路,用于提高功率因数,平滑输出电流,稳定逆变器的工作点,抑制逆变杂波,减小对电源网络的干扰。

D.吸收回路

由电容、电阻组成的缓冲电路,可以防止过压,保护可控硅和其他元器件的正常工作。

E.高压变压器

高压变压器用于传递功率和使电子功率电路的输出与放电室匹配,对其参数的要求与普通变压器有所区别。由于放电室在整个工作过程中,负载不仅在数值上变化很大,其特性也随着起辉或正常工作时的状态不同而改变,从而要求变压器有一定的漏感来平衡上述变化,以便保护电子元器件。同时,漏感又容易引起电路损耗和换相时产生瞬时高电压,因此需要根据电子电路的情况选择其大小。

中频臭氧电源是国际上比较流行的一种臭氧专用电源,具有效率高、耗电小的特点。一般采用非玻璃或玻璃作放电介电体,用于生产中、大型臭氧发生器。

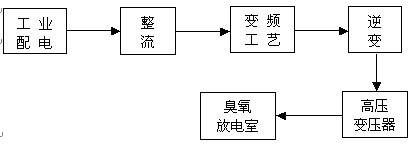

3)、高频臭氧电源系统

高频臭氧电源系统的工作原理:工业配电经整流后,通过变频工艺使电源频率在 1000Hz 以上,变频后再次通过整流使电源变为交流电源(此过程称为逆变),最后经高压变压器升压供给臭氧合成系统,高频臭氧电源系统的主电路结构图如下所示:

|

高频臭氧电源系统具有效率高、耗电小、产生臭氧的产量与浓度高等特点,一般采用搪瓷或陶瓷片作放电介电体,用于生产小型臭氧发生器及家用消毒机。

3、控制系统设计

臭氧发生器按规格(产量)可分为小型机(100以下)、中型机(100—1000g/h)、大型机(1000 g/h以上)三种。臭氧发生器因其规格不同控制系统也有所不同。

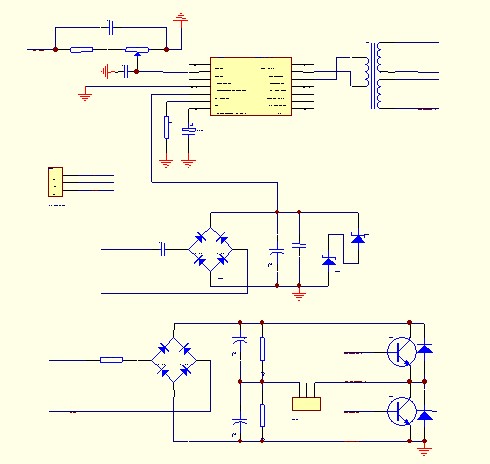

1)、小型臭氧发生器控制系统

220V/50Hz 经两个二极管整流桥对工频电源进行整流,整流后其中一路用来驱动集成电路 3525 ,另一路经电解电容与电阻滤波后供给臭氧放电室的正极。集成电路 3525 的输出作为升压变压器的输入, 3525 的“ VREF ”管脚用来控制电位器以实现臭氧产量与浓度的平滑调节;变压器的输出经一个大功率三极管 IRF840 后供给臭氧放电室的地极,放电室的地极又通过一个大功率三极管 IRF840 接地起保护作用。系统主电路结构图如下所示:

|

2)、中型臭氧发生器控制系统

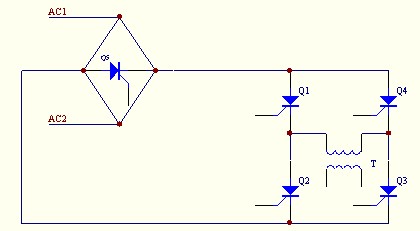

中型臭氧发生器的控制系统是一个“交流—直流—交流”的过程,它利用二极管整流,整流后经过电流电压的调整,再通过可控硅逆变,最后升压供给臭氧放电室。系统主电路图如下所示:

|

3)、大型臭氧发生器控制系统

大型臭氧发生器的控制系统与中型臭氧发生的控制系统相似,不同之处在于中型臭氧发生器利用二极管整流,而大型臭氧发生器利用可控硅整流,最后升压供给臭氧放电室。系统主电路图如下所示:

|

4、气源系统的设计

气源系统设计应根据发生器臭氧产量,使用浓度,运行压力和运行环境进行计算(略)气源露点应为一45℃以下。

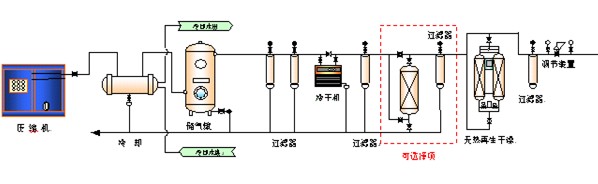

气源系统包括: 无油压缩机 贮气罐 过滤器 冷干机 过滤器 干燥机 过滤器 减压阀等 如图:

|

气源设备选型应注意如下几方面问题

1)、根据根据臭氧产量和浓度要求换算出臭氧发生器的最大用气量,注意气源的标准方和工况方之间的换算。

2)、根据最大用气量选择气源,并保证气源有一定余量。

3)、如使用空气源,选型空气压缩机,空压机的排气量应包括后处理工艺中的耗气量,并根据空压机的工作状况设计或配套空气干燥机等空气净化处理装置。

4)、如使用氧气源,选择使用气态或液态氧,使用液态氧时还应选型汽化减压装置。

5)、如使用富氧气源,选型空气压缩机或风机、空气干燥净化装置及制氧机(真空解吸式的制氧机还应选型真空泵),各设备选型时应严格按照制氧机产氧量与耗气量的比例关系,保证供气量。

5、冷却系统设计

冷却方式 理论上臭氧的生成热为0。835kW•h/kgO3[1200g/(kW•h)]。假设用氧气制造2%(质量)臭氧比能是7 kW•h/kgO3,那么供给电晕电能的12%被用来生产臭氧,而88%最终从发生器内以热的形式排出被浪费,对于使用空气气源15。5kW•h/kg的比能来说,电晕功率的95%必须以热予以排出。因此,发生器的冷却系统对于发生器的臭氧产量及其能否长期稳定运行是极其重要的因素。发生器与系统设计时必须考虑好,基本上把供给电晕能量全部作为废热来处理,这样才能确保发生器的正常有效的运行使用。否则,电晕作为一种内热的气相反应器而存在。由于空气及其他类似气体是不良热导体,电晕内的气体能达到足以使臭氧的热分解变得十分显著的高温,从而降低净臭氧产量。为此,在臭氧发生器构造设计时,必须把有利于电晕散热作为设计其结构的先决条件。

由于散热对臭氧产量的影响,基本上所有的发生器臭氧产量都对所有冷却剂温度的变化敏感。对于空气冷却的发生器来说,冷却剂通常是周围的空气。水冷却的装置,多余的热量最终消散到水中。随着冷却水温的升高,相对臭氧产率明显下降。因此,一般臭氧发生器所用的冷却水温均控制在15—25℃之间,液氧为气源的臭氧设备冷却水可达30℃。

除冷却剂温度外,冷却剂的流量往往也是重要的。一般水冷式臭氧发生器,每生产1kg臭氧需要15—20℃的冷却水2500—4000L。提高冷却剂流量有助于补充因高功率密度(气体温度)引起的产量下降,以及由于介电体温度升高使电介体损坏这两方面的损失。

根据臭氧发生器的换热量选择冷却方式,大型臭氧发生器使用水冷却,应根据现场所能提供的冷却水条件,包括水量、水温、水质指标等,设计水冷却装置。

使用微信“扫一扫”功能添加“谷腾环保网”