电厂烟气脱硫工程的运行管理

1 脱硫工程概述

江阴夏港电厂位于江苏省江阴市夏港镇,现有6台燃煤发电机组,其中,二期工程2×135MW发电机组2003年建成并投入运行,三期工程2×330MW发电机组于2005年建成并投入运行。二期、三期烟气脱硫工程均与主体工程同步建设投产。

工程实行项目EPC总承包。脱硫装置大部分采用国产设备和材料,关键设备进口。项目采取交钥匙工程的承建形式。

二期脱硫工程于2003年10月完成168小时试运移交生产。

三期脱硫工程#5、#6炉烟气脱硫装置分别于2004年12月和2005年8月完成168小时试运移交生产。

烟气脱硫(FGD)装置的运行大幅度降低了SO2的排放量,而且脱除了烟气中的粉尘、HCl、HF和SO3等有害成分,使江阴地区的大气环境质量得到了明显的改善。

2 脱硫工程的设计特点

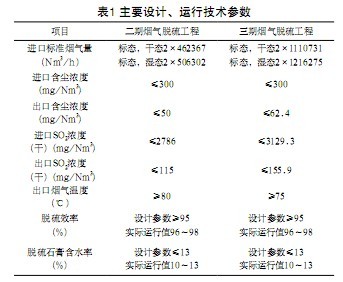

2.1 主要设计、运行技术参数(见表1)

|

2.2 脱硫工艺及系统

二期、三期FGD装置均采用石灰石-石膏湿法烟气脱硫工艺,主要系统包括:吸收塔系统、烟气系统、石灰石浆液制备系统、石膏脱水系统以及电气和自动控制系统。

从锅炉引风机出口的原烟气经过增压风机升压进入烟气换热器(GGH),经降温后进入吸收塔。烟气中的SO2在吸收塔内与石灰石浆液吸收剂反应而被除去。从吸收塔出来的清洁烟气再进入GGH升温到80℃后,经烟囱排入大气。当FGD装置发生故障停运时,旁路挡板门打开,FGD装置进出口挡板门关闭,烟气从旁路烟道进入烟囱直接排入大气。

2.3 主要设计特点

本工程设计以达到脱硫效率95%、设备国产化率95%、装置的可利用率95%为目标。特别是二期烟气脱硫工程为国家科技部“十五”863计划《大型燃煤电站锅炉烟气脱硫技术及设备工程化》课题的依托工程,整体设计以实现烟气脱硫国产化为硬指标。

(1)烟气系统

二期脱硫工程烟气来自#3、#4炉引风机出口,三期脱硫工程对#5、#6炉分别设置烟气系统。在锅炉引风机出口与烟囱之间的烟道上各设置一台旁路挡板门,当FGD装置运行时,烟道旁路挡板门关闭,FGD装置进出口挡板门打开,烟气引入FGD系统。烟气经过脱硫增压风机汇合进入GGH,经降温后进入吸收塔。从吸收塔出来的清洁烟气再进入GGH升温到80℃后,排入#3炉水平烟道烟囱入口处,经烟囱排入大气。当FGD装置停运时,旁路挡板门打开,增压风机进出口挡板门关闭,烟气从烟道进入烟囱直接排入大气。单台锅炉停运时,关闭对应增压风机进出口门,系统保持运行。

为克服FGD装置烟气系统设备、烟道的阻力,在FGD上游热端对应每台炉设置一台轴流式静叶可调增压风机。

为防止净烟气在排放过程中结露,增加了净烟气排入烟囱后的抬升高度,在吸收塔后设置回转式烟气换热器。

(2)SO2吸收系统

二期#3、#4炉共设置1座吸收塔,三期#5、#6炉分别设有单独的吸收塔。每座吸收塔配置4台浆液循环泵、2台氧化风机,并布置有两级除雾器和4层喷淋系统。吸收塔壳体材料均采用碳钢衬玻璃鳞片。

烟气从吸收塔下侧进入与吸收浆液逆流接触,在塔内进行吸收反应,对落入吸收塔浆池的反应物再进行氧化反应,得到脱硫副产品二水石膏。

经吸收剂洗涤脱硫后的清洁烟气,通过除雾器除去雾滴后进入GGH升温。为充分、迅速氧化吸收塔浆池内的亚硫酸钙,设置氧化空气系统。

考虑检修后脱硫系统的快速启动,设置容积为1台吸收塔全浆液容量的事故浆罐,保留一定数量的石膏晶体颗粒,为吸收塔启动后石膏晶体的生长提供晶核。

(3)吸收剂制备系统

全厂吸收剂制备系统分两列布置。二期吸收剂制备系统为4台135MW机组脱硫的共用系统,在设计工况下4台炉同时脱硫时,石灰石最大耗量约为12t/h。三期2×330MW脱硫装置共用第二列吸收剂制备系统,在设计工况下2台炉同时脱硫时,石灰石最大耗量约为11.42t/h。

吸收剂制备系统由石灰石破碎系统、球磨机制粉系统、石灰石浆液箱调浆系统组成。

(4)脱硫石膏处理系统

吸收塔排出浆液由石膏(CaSO4·2H2O)、盐类混合物(MgSO4,CaCl2)、石灰石(CaCO3)、氟化钙(CaF2)和灰粒组成。

二期脱硫工程的石膏脱水系统为4台135MW机组脱硫共用,设有1台石膏水力旋流器,预留1台的位置(为#1和#2炉的脱硫装置用),设2台真空皮带脱水机(为#1和#2炉的脱硫装置共用),每台出力按4台炉脱硫时75%的石膏量配置。

三期脱硫工程单独设置1套石膏脱水系统,设有2台旋流器和2台真空皮带脱水机,每台出力按两台炉脱硫时75%的石膏量配置,约为15t/h。

脱水后的石膏含水率≤13%,石膏的纯度≥90%,脱水后的石膏直接落入石膏堆场,然后由装载车运走。真空皮带脱水机的过滤水经过滤水泵返回制浆系统供制浆用。

(5)工艺水、废水系统

本工程工艺水为电厂工业水。二、三期工艺水系统各设有1个工艺水箱和3台工艺水泵(一运二备)。工艺水经工艺水泵输送至各工艺水用户。

全厂脱硫工程共用一套脱硫废水处理装置,处理容量12t/h。采用Ca(OH)2对脱硫废水进行碱化处理,通过控制pH值,使部分重金属形成氢氧化物沉淀。加入有机硫化物,沉淀重金属。添加絮凝剂,使固体沉淀物絮凝,经过澄清池将固形物分离出来。采用箱式压滤机将分离出来的氢氧化物泥浆脱水,废水处理达标后作为锅炉冲渣系统补充水。

3 脱硫工程的设备特点

二期脱硫工程设备国产化率为95.4%(按价格比计算),三期脱硫工程设备国产化率为95.5%(按价格比计算),均达到了较高的国产化程度。

二、三期采用的GGH、增压风机、氧化风机、脱水机、浆液循环泵、烟气挡板、磨机、真空皮带机、烟气系统防腐等设备材料均由国内生产制造,经工程实践检验,产品的性能和质量完全满足了运行的要求。

自二、三期FGD装置投运以来,各主要设备运行状况良好,基本未出现因设备故障造成脱硫系统停运的现象。

4 脱硫工程的运行情况

4.1 试运行情况

二期脱硫工程于2003年7月22日成立了启动试运指挥部,下设验收检查组、生产准备组、综合组、单体试运组、分系统试运组、整套启动试运组,并从成立之日起开始工作。按计划完成了DCS系统带电、电气系统带电、系统冲洗、压缩空气系统吹扫、工艺系统单体试运、分系统试运及整套试运,于2003年10月30日圆满完成了168小时试运。

同样,#5炉烟气脱硫工程于2004年12月22日完成了168小时试运,#6炉烟气脱硫工程于2005年8月22日也完成了168小时试运。

4.2 运行情况

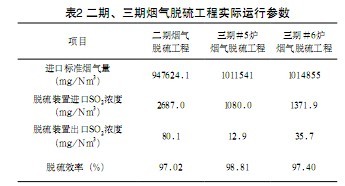

二期、三期烟气脱硫工程自投运以来,经历了各种运行工况的变化,各主要设备运行正常,各项指标均达到甚至超过设计标准。二期、三期烟气脱硫工程实际运行参数见表2。

|

由表2可见,在满负荷工况下,二期、三期FGD装置脱硫效率达97%以上。整个系统能够满足锅炉负荷变化的需要。

4.3 系统运行可靠性

二、三期脱硫装置自投运以来运行平稳,安全可靠,各项工艺指标均达到设计要求和预期目标,并实现了脱硫效率达95%以上;装备国产化(本土化)率达95%;装置可利用率较高,为95%。主、辅设备运行良好,特别是国产脱硫增压风机、真空脱水皮带、浆液循环泵、GGH等设备的性能,已经接近或达到同类进口设备,各项联锁保护和自动装置投入率为100%,能够适应锅炉负荷变化的需要。

4.4 脱硫系统的运行管理

(1)人员配置

脱硫系统的运行管理工作由公司发电部脱硫运行人员承担。

全厂6台燃煤发电机组121.5万kW容量4套脱硫装置均采用了DCS分散控制技术,单独设置了两个脱硫控制室,其中一、二期一个,三期一个,共配备脱硫运行人员19人,脱硫控制室运行人员四班三运,每班各2名运行人员,各设1名备员;制粉车间值班室设值班员1名,每天运行1班。

石灰石的卸船由燃料码头作业人员承担,卸料斗卸料和脱硫石膏装车工作由燃料装载车作业人员承担。脱硫装置的400V低压设备的电气停送电操作由脱硫运行人员完成,6kV设备电气操作由公司发电部集控运行人员承担。脱硫系统的化验工作由发电部化验人员承担。脱硫系统的检修工作由公司设备管理部电气、热控、锅炉各专业检修人员承担,各专业指定专人负责脱硫系统的设备维护、检修和管理工作。锅炉专业设立了脱硫检修班组,目前有7名成员,负责脱硫机务方面的检修工作,电气和热控专业的各检修班组也有2名以上的检修人员专门负责脱硫系统的设备管理工作。

(2)人员培训

2003年6月9日至16日,二期脱硫运行人员、锅炉检修人员和热工维护人员进行了为期一周的理论培训;7月4日至18日,部分脱硫运行人员、化验人员和检修人员到杭州半山电厂FDG装置现场实习,重点加强了FGD装置启停操作、异常运行及事故处理的培训。脱硫运行人员均通过业务考核并达到上岗要求。

2004年9月始,为做好三期脱硫工程的生产准备工作,依托二期脱硫装置成功运行经验,先后抽调原机组热机运行人员开展脱硫业务培训,进行了系统的理论讲课、现场讲解和业务考核。2004年10月17日至24日,总承包方对脱硫运行人员进行了为期一周的理论讲课。

(3)技术和管理措施

组织人员编制了脱硫运行操作规程,绘制脱硫运行系统图,整理确定各项热工保护、联锁、自动定值。制订脱硫运行值班员岗位责任制、巡回检查制度及各项管理制度,逐步完善各种运行记录表纸及有关记录簿。组建脱硫化学实验室,配备化验仪器仪表,制订脱硫化验方法,对脱硫系统的运行参数进行化验分析和监督,保证系统的正常运行。

5 FGD装置的节能与优化

5.1 脱硫副产品全部综合利用

烟气脱硫副产品石膏品质优良稳定,能满足石膏制品行业要求,全部回收综合利用。通过市场化运作,脱硫石膏很快被广泛应用到建材行业,生产装饰石膏板、石膏墙、石膏粉和各种各样的装饰品以及作为生产水泥缓凝剂原科等,使得烟气脱硫的副产品“身价倍增”,创造了可观的经济效益。

5.2 FGD装置出现的问题和应对措施

(1)由于二期脱硫未单独配置空压机,GGH吹灰压缩空气取自除灰杂用压缩空气系统,吹灰压力在0.45~0.65MPa间波动,设计值为0.7MPa。吹灰运行一段时间后出现GGH压差偏高,使用高压水在线冲洗后仍然偏高,增压风机电耗明显上升。随后进行了蒸汽吹扫改造,GGH的积灰情况明显好转。

(2)三期脱硫GGH吹扫装置,在吸取二期GGH空气吹扫效果不好的经验后,改用蒸汽吹扫。但是该设备在运行中多次发生吹扫装置卡涩不能满足GGH吹扫的情况,导致GGH内部压差增大,工作不正常。内部检查后,分析出了吹扫装置发生卡涩的原因:同在一个工作面安装的两根吹扫喷枪管道,一根管道内的介质为水,一根管道内的介质为300℃的蒸汽。厂家将两根管道两端分别固定连接在一起,未考虑蒸汽运行时热膨胀的影响。由于管道的热膨胀量不同,焊接的固定连接会限制蒸汽喷枪管道的自由膨胀,使两根管道都发生弯曲变形,从而导致吹扫装置运行时卡涩。原因找到以后,将焊死的两根管道割开,在蒸汽管道上加一根套管(能满足蒸汽管道的膨胀间隙),使套管与水管连接。这样既保证了结构的稳定性又满足了管道各自的膨胀量。通过改造,GGH吹扫装置运转正常。

5.3 节能和优化

(1)工艺水系统

1)工艺水箱内增加机械浮球阀,实现小流量补水,保持工艺水箱高液位运行;

2)同时自#3、#4机组工业水回水母管接一路补水至工艺水箱,解决了与主机吸、送风机抢水的问题,降低了工业水泵电耗;

3)根据工艺水实际用水情况,将二期工艺水系统与一期联通,一、二期工艺水实现母管制运行,正常情况下采用一台工艺水泵供应两套脱硫系统用水,减少了一台工艺水泵运行,降低了运行电耗。

(2)吸收塔液位随着运行方式的变化而控制在合适的范围内运行,调整除雾器冲洗方式,降低除雾器前后烟气压差,减小增压风机运行压降;在脱水系统运行时,吸收塔液靠上限运行,便于系统清洗;在脱水系统停止运行时,吸收塔液靠下限运行,降低了氧化风机运行阻力及运行电耗。

(3)石膏脱水系统

1)石膏脱水固液分离后,水由过滤水泵抽出,然后回流到二期吸收塔,过滤水坑增加搅拌器,实施过滤水坑低液位运行,减少了汽水分离器液位高的几率,提高了真空脱水皮带机运行的可靠性;

2)真空脱水皮带机滤布水泵出口增加滤网,定期清洗,防止滤布冲洗喷嘴堵塞,减少维护工作;

3)一、二级脱水系统不运行时,旋流站石膏浆液箱压力调节阀全开运行,减少阀门冲刷,降低节流损耗;一、二级脱水系统运行时,旋流站石膏浆液箱压力调节阀全关闭运行,提高脱水出力,缩短真空皮带机运行时间,降低运行电耗;

4)根据入炉煤含硫较低的情况,加强石膏化验分析跟踪,力求每天白班定时出石膏。由原真空脱水系统在石膏浆液密度1080~1090kg/m3间启停运行2~3h,每天3~4次,改为控制石膏浆液密度在1075~1095kg/m3之间,脱水系统每天运行1次,每次运行6~10h,减少设备启停,降低电耗。

(4)设置石灰石供浆管线定时冲洗功能,防止管线堵塞。

(5)对各种运行方式下主要设备的耗电情况进行跟踪分析,找出既合理又经济的运行方式。浆液循环泵两台、三台、四台及各种组合下的耗电情况,通过试验和比较,在实际中选择运用。根据煤的含硫情况和锅炉烟气量,调整液气比,选择合适的浆液循环泵运行组合方式,既能满足环保要求,又能降低脱硫电耗。

在今后的运行过程中,需加强跟踪分析,不断创新,在试验和总结的基础上,进一步改进FGD启停方式,做好技术改造、优化运行及经验积累工作。运行和检修人员深入现场巡查设备运行状况;调整石灰石干粉制备系统的运行方式,确保石粉纯度和细度;根据运行工况,寻求吸收塔浆液pH值控制的最佳点和浆液循环泵的投用组合,确定经济运行方式。运行人员严格执行运行规程,认真监管、精心调整、操作到位、巡查及时,熟练掌握FGD装置的运行操作和事故处理,通过不断总结和摸索,保证FGD装置的安全、经济、长期稳定运行,更好地发挥出湿法脱硫装置的最大效能。

6 结语

夏港电厂二期、三期烟气脱硫装置投运后,每年可脱除SO2约5万吨,取得了明显的环境效益、社会效益和经济效益。

特别是夏港电厂二期2×135MW烟气脱硫工程作为国家863高科技项目《大型燃煤电站锅炉烟气脱硫技术及设备工程化》依托示范工程,是我国烟气脱硫技术发展的一个具有里程碑意义的标志性工程。各项指标均达到了863项目的要求。实现了我国大型燃煤电站锅炉烟气脱硫技术及设备工程化,形成大型电站脱硫的国产化、产业化、集成化能力,大幅度降低了工程造价,取得了显著效益。

使用微信“扫一扫”功能添加“谷腾环保网”