难降解制药废水处理新技术及其应用

摘要:以上海一家典型的原料药生产企业的废水为例,分析了其原废水处理流程的特点及不足,并采用新型三段序贯式H/O(水解- 好氧)工艺为主体的处理流程对该制药废水进行了研究,试验结果表明,该技术处理制药废水是合理可行的。

关键字:制药废水;三段序贯式H/O(水解- 好氧);厌氧- 好氧

1 引言

目前,全国上下加强了节能减排工作,节能减排成为考核各级政府的一项约束性的硬指标。减少三废排放作为节能减排的工作重点之一受到各行各业高度重视。医药行业尤其是原料药生产企业的废水排放情况甚至关系到企业的生死存亡。寻求有效的废水处理技术已成为制药和环保企业攻克的难点。

化学原料药产品的生产特点是流程长,反应复杂,副产物多,反应原料常为溶剂类物质或环状结构的化合物,使得废水中污染物组分繁杂,含量高、COD 值高、有毒有害物质多,生物难降解物质多,这类废水往往治理难度大且处理成本高,是废水治理中的难点和重点[1,2]。本文以上海一家典型的化学原料药生产厂的废水为研究对象,分析其原废水处理装置工艺的不足和缺陷,探讨了新型三段序贯式水解-好氧工序为主的工艺对该废水的处理效果。

2 研究与应用

2.1 废水原处理工艺

2.1.1 原处理工艺简介

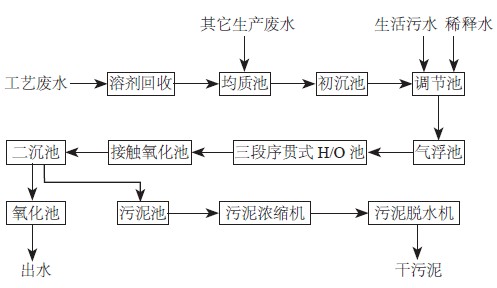

某原料药厂在生产过程中排出大量高浓度、高盐份、且有一定毒性的有机废水。该厂现有一套污水处理装置,处理工艺如图1 所示。厂方为减轻污水站处理负荷,从源头抓起,对占CODcr 总量70% 的高浓度废水加强了回收预处理,并有明显成效,但由于原污水处理装置固有的缺陷以及废水难以生物降解的特性,致使处理出水不能满足要求。

|

| 图1 废水原有处理工艺 |

原处理工艺采用厌氧(UASB) 加好氧生化、末段设活性炭吸附的处理技术,其中好氧生化采用“加压上流式好氧污泥塔”,这种组合不太合适。因为加压生化塔的水力停留时间(HRT) 较短,仅适用于处理分子量小的( 污染物已降解为有机酸) 且易生物降解的物质,因而对该制药厂这种难生物降解( 降解速率缓慢) 的生产废水来说,水力停留时间显然不足,有机污染物来不及降解,因而处理效果很低,此外,加压生化塔自身就是一个全溶气溶氧器,因而在它之前加设溶氧罐是多余的[3]。

原工艺流程中未考虑氨氮的去除。根据对水样的实测,兼氧池出水中NH4-N 值达到160 mg/l,兼氧池后面的流程没有脱氮措施,方案显得不够完整。

原工艺流程的末段采用活性炭吸附工艺,吸附塔紧接气浮池装置,中间没有滤池,因而活性炭的吸附容量不能得到充分利用,浪费了相当量的活性炭,并使运行成本提高。

2.2 新型三段序贯式水解-好氧为主体的工艺流程

2.2.1 新型三段序贯式水解-好氧为主体的工艺流程简介

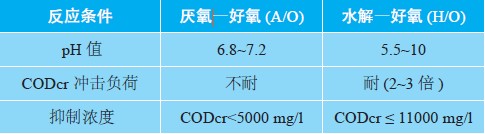

针对上述情况,为慎重起见,综合小试和中试结论并结合现场实际条件,拟采用的工艺流程简图如下:

|

| 图2 废水现有处理工艺流程 |

流程简述:高浓度工艺废水含有大量有机溶剂,目前仍按厂方现有装置回收,回收后的生产废水流入均质池,与其它生产废水混合,然后一起送入初沉池分离水中的SS 杂质。经沉淀后生产废水与生活污水和稀释水( 冷却水) 在调节池中混合,使原水 CODcr 浓度控制在4000 mg/l 左右。由此,废水提升至气浮池、然后进入三段序贯式H/O 池及接触氧化池,并流入中间水池,再由此提升至二沉池后流入次氯酸钠氧化池,最后经监测井达标排放。

2.2.2 上述处理工艺特点

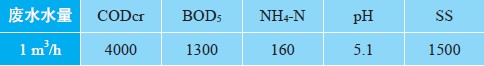

2.2.2.1 厌氧—好氧生化处理与水解—好氧生化处理反应条件的比较结果如下:

| 表1 在两种生化处理反应条件下的效果 |

|

从上表可看出:水解—好氧生化处理PH 适应范围较广,可以耐2 ~ 3 倍COD 冲击负荷,微生物受抑制的浓度为CODcr ≤ 11000 mg/l 远大于厌氧— 好氧的受抑制浓度CODcr ≤ 5000 mg/l,因此其工艺反应条件较为宽松,可操作性强。

2.2.2.2 水解反应可使难生物降解物质转化为易生物降解物质( 使苯环结构物质开环、长链物质断链、大分子物质小分子化),提高污水的可生化性,为后续好氧反应创造良好的生化条件。

2.2.2.3 水解反应是依靠自然界中不需要供氧的兼性微生物来作用的,在污染物实现小分子化过程中可同步削减CODcr 值,因而与全好氧工艺相比可节省能耗30% 以上。

2.2.2.4 厌氧—好氧工艺只能实现氨化及硝化过程,不能实现反硝化,因而不能完成真正意义上的脱氮反应。而三段序贯式H/O 工艺可实现两次硝化和反硝化( 在好氧O 段实现硝化反应,在水解缺氧段实现反硝化反应),因而氨氮的总去除率可达到90% 以上。

2.2.2.5 厌氧反应过程中的甲烷菌是专性菌种,长期运行会产生菌种的变异性,一旦底物( 有机污染物) 成份发生变化,菌种就不能适应,就会产生衰败现象,导致处理装置失效。而水解反应则是依靠自然界中大量的兼性菌种共同完成( 协同作用),因而随着处理装置运行时间的推移,菌相越来越丰富,有机污染物的去除率呈增长趋势,所以采用水解工艺,不必担心菌相的变异,并且一旦产品结构发生变化,处理装置也会很快适应( 从多菌种中自然筛选出适合的菌种)[4]。

2.2.2.6 水解工艺的产泥量为常规好氧工艺的 1/5 ~ 1/10,比厌氧工艺减少一半以上。而且,由于污泥在水解过程中实现无机化,因而污泥比较容易脱水。

2.2.2.7 水解反应停留在厌氧反应第三段( 酸化衰退) 以前,因而不产生厌氧反应常出现的恶臭,没有气相二次污染。

3 处理结果

3.1 中试结果

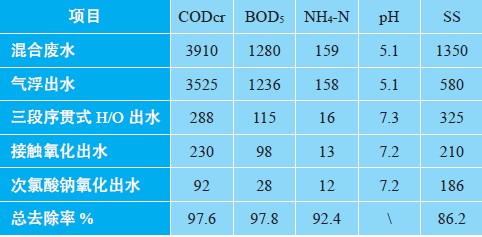

该制药厂废水的水量和CODcr 浓度无任何变化的理想状态下,它们完全混合均匀后的CODcr 值为2818 mg/L,但实际排水肯定会有所出入,考虑到留有一定余地,最终确定,原水CODcr 浓度按4000 mg/L 进行设计。为验证方案中提出的工艺流程和设计参数,在现场完成了中试,处理水量为1 m3/h。原水水质情况见表2。

| 表2 某制药厂生产废水水量水质(mg/L) |

|

由中试结果可以看出:该废水通过模拟三段序贯式H/O 处理, 能削减91.8% 的COD 和90% 的 NH4-N。废水最后经过次氯酸钠氧化出水的各项指标均达到《上海市污水综合排放标准》(DB31/199-1997) 的二级标准的要求。中试结果说明三段序贯式H/O 处理技术的应用对该制药厂废水是合理可行的。

| 表3 某制药厂生产废水处理中试结果(mg/L) |

|

3.2 应用结果

在中试成功经验的基础上,对该制药厂现有的污水处理设施进行改造,废水处理规模为2000 m3/d,技改工程利用原有的均质池、调节池、气浮池、第三段序贯式水解-氧化池( 利用原厌氧池改造),接触氧化池Ⅱ ( 原有改造) 等构筑物,增设初沉池、第一段水解-氧化池,接触氧化池Ⅰ、中间水池、二沉池、氧化池、污泥池、污泥浓缩池。处理结果见表4。

| 表4 某制药厂生产废水处理改造工程结果(mg/L) |

|

技改工程的处理效果与中试结果基本相符,废水经三段序贯式H/O 处理后,能削减90.9% 的COD 和89% 的NH4-N。废水最后经过次氯酸钠氧化池处理后出水的各项指标均达到《上海市污水综合排放标准》(DB31/199-1997)的二级标准的要求。与原处理工艺相比,污泥量减少1/2,运行费用可节省 1/5。

4 结论

研究和工程实例表明:改进工艺通过三段序贯式H/O(水解-好氧)等新技术的应用,克服了厌氧-好氧等工艺的不足之处,确保了难降解制药废水能够稳定达标,同时能减少20% 的运行费用。该改进技术应用合理,经济可行,在医药行业具有一定的推广应用价值。

参考文献:

[1] 冯晓西, 乌锡康. 精细化工废水处理技术[M]. 北京: 化学工业出版社, 2000.

[2] 《医药工业环境保护经验汇编》, 中国医药工业公司, 1982.

[3] 李 静, 姚传思, 等. 厌氧-好氧组合工艺处理制药废水的实验研究[J]. 工业水处理, 2004, 24(1).

[4] 车振明. 工程微生物学教程[M]. 成都: 西南交通大学出版社, 2007.

使用微信“扫一扫”功能添加“谷腾环保网”