我国废旧橡胶综合利用的现状及发展建议

摘要:随着我国橡胶资源消耗量的增大和废旧橡胶总量的增多,正确合理地引导扶持废旧橡胶综合利用产业已成为不容忽视的问题。本文介绍了废旧橡胶综合利用的主要途径,分析了我国废旧橡胶的综合利用现状,提出了废旧橡胶综合利用的发展建议。

关键词:废旧橡胶,综合利用,发展建议

1 我国橡胶工业的现状

随着国民经济的高速增长,我国已成为世界第一橡胶消费大国,同时我国的橡胶原料有一半以上需要从国外进口,因此,充分合理利用橡胶资源已成为橡胶行业迫切需要解决的问题。

随着我国工业的发展,特别是汽车工业的迅速发展,废旧橡胶(含废旧轮胎)日益增多,随意丢弃、堆放废旧橡胶的现象在部分地区也比较突出,废旧橡胶的污染问题已不容忽视。

废旧橡胶(含废旧轮胎)也是可再生利用的资源。旧轮胎可以通过翻新继续使用;废轮胎通过生产再生胶、橡胶粉等利用方式,可以变废为宝。因此,废旧橡胶可作为减量化、无害化、再利用的重要废旧物资。做好废旧橡胶(含废旧轮胎)的循环利用,是落实科学发展观,促进我国环保事业发展,以及建设资源节约型、环境友好型社会的一项重要措施。

2 废旧橡胶综合利用的主要途径

(1)原形改制

通过捆绑、裁剪、冲切等方式,将废旧橡胶(主要是废旧轮胎)改造成有利用价值的物品。最常见的是用作码头和船舶的护舷、沉入海底充当人工鱼礁、公路缓冲带等。该方法消耗的废旧轮胎量不大,只能当作是一种辅助途径。

(2)旧轮胎翻新

将旧轮胎局部修补、加工、重新贴覆胎面胶后再进行硫化,恢复其使用价值,是橡胶工业再生利用的一个重要组成部分,但对胎源质量和翻胎技术水平要求较高。

(3)生产再生橡胶

通过化学方法,使废旧轮胎橡胶脱硫,得到再生橡胶。该方法100多年来已被世界各国所采用,是处理废旧橡胶再生循环利用技术较成熟、应用最广的途径。

(4)生产硫化橡胶粉

硫化橡胶粉是指将硫化橡胶通过机械方式粉碎后变成的粉末状物质,改性后可用于工业、建筑材料等,是一种集环保与资源再生利用为一体的回收方式,但胶粉利用市场尚待开发。

(5)热分解

将废旧橡胶在高温下分解提取燃气、油、炭黑、钢铁等。据报道,采用此方法可从1吨废轮胎中回收燃料油550公斤、炭黑350公斤。但由于设备系统复杂,环保治理费用高,这种回收利用方式目前较难推广。

(6)热能利用

废旧橡胶是一种高热值材料,热能利用就是用其代替燃料使用。近年来热能利用在欧美各国逐渐兴起,但同样存在环保治理费用较高的问题。

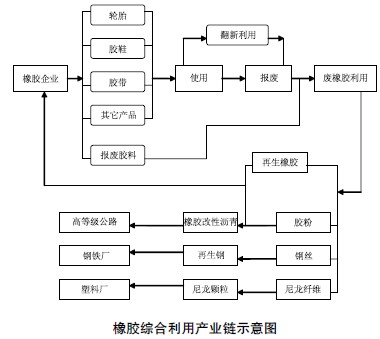

目前,在我国废旧橡胶综合利用领域,原形改制、热分解和热能利用尚未形成产业规模,我国废旧橡胶综合利用的主要方式为轮胎翻新、生产再生胶和胶粉3种。橡胶综合利用产业链示意见下图。

|

3 我国废旧橡胶(含废旧轮胎)综合利用现状

3.1 我国废旧橡胶生产再生胶的情况

再生胶是橡胶工业的重要原材料,与天然胶、合成胶一起被称为“三胶”。再生胶不仅具有良好的工艺性能,而且有较好的物理机械性能,因而可以根据其橡胶烃和其特有的合成胶成分的还原性,在一些橡胶产品中或与天然胶和合成胶一起按比例掺用,或用于深加工,直接用于生产部分橡胶制品。建国以来,废旧橡胶利用行业已回收利用废旧橡胶1800多万吨,累计为社会创造产值320多亿元,相当于节约和替代橡胶600多万吨。

目前,我国再生胶生产主要基本采用“动态脱硫”工艺,技术居世界领先水平,同时环保技术也日趋成熟,我国自主研制成功的“再生橡胶生产工艺尾气净化技术和成套装置”,已在行业内推广应用,有效地解决了再生胶生产尾气净化的难题。

3.2 我国废旧橡胶生产胶粉现状

胶粉是指废旧橡胶通过机械方式粉碎后变成的粉末状的物质,既可以做再生胶的中间原材料,又可以直接应用。我国生产再生胶的企业大都是以胶粉为原料,并可生产直接应用的胶粉。据统计,2007年我国生产了25万吨胶粉。

目前,胶粉除作为再生胶生产原料外,主要还有其他三个方面的用途:一是精细胶粉被大量应用到防水卷材的生产;二是精细胶粉被批量应用到橡胶制品及自行车胎、农用车胎和载重斜交轮胎的生产;三是开始试点将废旧轮胎胶粉应用到公路铺设领域。废旧轮胎生产胶粉的过程中,被分离出来的钢丝和纤维还可以回收利用。

3.3 我国废旧轮胎翻新循环使用现状

轮胎翻新是指旧轮胎经局部修补、加工、重新贴覆胎面胶后再进行硫化,恢复其使用价值,是新轮胎生产的延伸和补充,也是轮胎循环利用产业链中的重要环节。翻新轮胎的使用寿命相当于新胎的60%~80%,而翻新1条旧轮胎所消耗的原材料只相当于制造1条同规格新轮胎的15%~30%,消耗的能源约为新轮胎的20%~30%,一次翻新胎价格约为新轮胎的80%左右。

目前,我国的翻胎业尚处于落后状态,一是关键技术还不成熟,在国外早就采用的子午胎预硫化翻胎工艺,国内不仅起步晚,而且关键设备、预硫化胎面和中垫胶(作胎面和胎体粘合用)大多仍要依靠进口。二是人们的消费观念还不成熟,轿车轮胎翻新基本没有市场。三是在货运市场,超载、一胎跑到底的现象比较突出,胎源质量缺乏保障。2005年我国轮胎翻新量约为800万条,其中预硫化胎面翻新量为150万条左右。轮胎翻新量只占新胎产量的3.2%,远远低于发达国家的水平。

4 废旧橡胶综合利用的发展建议

总的来说,我国废旧橡胶的综合利用随着中国橡胶工业的发展,已有了长足的进步,特别是适合国情的再生橡胶发展较快。2002年我国再生橡胶的总产量是110万吨,2007年总产量则达到220万吨,翻了一番。

但是,从整体看,我国现有的废旧橡胶(含废旧轮胎)处理、利用企业,还存在规模较小、效益低、技术装备落后,环保措施不完善的状况。按照国家关于节约资源、资源再利用和保护环境的要求,有关部门有必要制定强制性的法规和条例,以规范行业、企业行为,充分用好这一资源,变废为宝,化害为利,使废旧橡胶综合利用产业能健康发展。

4.1 确立以生产再生橡胶为主的废旧橡胶综合利用发展方向

几十年来的实践证明,以生产再生橡胶为主的产业方向有效地解决了绝大多数废旧橡胶的出路问题。目前,我国可以根据橡胶烃和其特有的合成胶成分的恢复含量,分别生产出轮胎再生胶、胶鞋再生胶、杂品再生胶、浅色再生胶、彩色再生胶、无臭味再生胶、乳胶再生胶、丁基再生胶、丁腈再生胶和三元乙丙再生胶等,用于替代不同类型的橡胶以满足橡胶工业的需要。

目前,我国废橡胶综合利用生产能力已超过300万吨/年。据统计,2007年全国再生橡胶、橡胶粉产量已达到245万吨左右,其中再生橡胶220万吨,橡胶粉产量达25万吨,除满足国内使用外还远销世界几十个国家和地区。再生胶生产过程中的环保技术日趋成熟,环保达标已成为再生胶生存和发展的一个主要考核指标。国内多数大中型企业都配置了专利的环保装置,脱硫工艺尾气的苯系物排放、硫化氢排放量能符合国家标准,处理后的废水可达标循环使用,实现了清洁生产。

4.2 切实解决我国轮胎翻新率低的问题,推动翻胎行业稳步发展

(1)从源头抓起,轮胎企业要及时调整、优化产品结构,不合格的产品不出厂,减少废旧轮胎的产生量;

(2)对用户进行科普教育,正确使用轮胎,进一步发挥交管、运管部门的监管职能,以延长废旧橡胶的产生周期;

(3)制定翻胎基本工艺规程,减少乃至杜绝低水平、低质量翻新和假翻新、伪翻新的现象。

4.3 拓展应用领域,适度发展橡胶粉生产

橡胶粉的生产,在技术上已比较成熟,目前的瓶颈主要在市场,因此应大力拓展应用领域。

(1)在化工、轻工领域,应将橡胶粉用于汽车轮胎、自行车胎、生产胶管、胶带等橡胶制品生产;

(2)在建材领域,可将橡胶粉用于生产橡胶砖等地面材料和防水卷材及屋面材料,优化其性能;

(3)在交通领域,应进一步加强对橡胶粉改性沥青的应用研究,加快其在公路铺设上的应用和推广。

4.4 在废旧轮胎处理和综合利用领域把好环保关

(1)在再生胶生产企业中大力推广污染治理先进实用技术;

(2)坚决取缔利用废旧轮胎土法炼油;

(3)严格禁止废旧轮胎进口。

4.5 出台环境经济政策,起好杠杆调节作用

(1)对再生橡胶、橡胶粉、翻胎企业实行生产准入制度,对技术、装备落后的企业实行环保一票否决;

(2)对技术先进、环保达标的废旧橡胶综合利用企业予以必要的政策和财税扶持,明确回收是基础、利用是根本的经济政策。

总之,对于废旧橡胶的综合利用,应在充分考虑循环经济“3R”原则(减量化、再使用、资源化)的基础上,结合我国工业生产和居民消费实际情况,对废旧橡胶的“原型利用、材质利用、能量利用”统筹考虑,明确工业布局和产业扶持的优先权和侧重点,从法律、政策、经济等层面加以正确引导和有效扶持,推动“资源节约型、环境友好型”社会的建设。

使用微信“扫一扫”功能添加“谷腾环保网”