危险废物管道输送监测预警系统

管道输送危险废物到回转窑焚烧是目前有效的危险废物处理方法。由于物料的复杂性导致管道容易堵塞,清理管道耗时费力,从而造成停产,因此建立管道运行监测预警系统非常有必要。

危险废物是具有腐蚀性、急性毒性、反应性、传染性、放射性等一种或一种以上危害特性的废物,主要包含固体蒸馏残渣、废液、蒸馏残液等 。危险废物的收集容器为铁桶、塑料桶、编织袋等,焚烧法需要将危险废物连同收集容器一起通过SMP系统,即破碎、混合、泵送至回转窑中进行燃烧。SMP系统是废物破碎(Shredding)、混合(Mixing)和泵送(Pumping)的集成系统,该系统是回转窑焚烧工艺安全可靠的进料系统,可保证向回转窑连续、稳定地提供经调质、调热的燃料。在泵送过程中,由于输送物料包含固体蒸馏残渣、编织袋、铁桶皮、废液、蒸馏残液等,属于固液二相非牛顿流体,并且在泥窑协同处置危险废物现场,固体泵到回转窑有200-500米左右的距离,我们如何在确保危险废物安全、环保的输送前提下,还能够保证高效、可靠,避免管道堵塞呢?危险废物管道输送监测预警系统由SIDSA碎得智能控制系统以及为复杂工况“量身定制”的传感器集成而成,该系统可以将物料油缸数据、物料油缸活塞位置数据、沿程所有管道传感器等数值进行同步、实时读取、显示和存储,从而实现危险废物在管道输送过程中的监测预警功能。

一、管道输送监测预警系统由什么组成?

传感器

01 传感器的设计

传统的溅射薄膜传感器,虽然能够有效的测量管道内数据,但是工作20个小时左右,传感器会由于管道内物料包裹的小铁皮或者是物料中的酸碱性物质,造成无法正常工作。为此,SIDSA碎得专门设计的柱型不锈钢结构传感器,其具有体积小、温度漂移小、零点和灵敏度可从外部直接调整的特点,使用起来更加方便。另外在机械结构上,新型传感器采用细牙螺纹,密封性更好,在感应部位焊接不锈钢保护套,同时感应部位采用平面设计,使其能够与物料直接接触的同时,克服固体物料对传感器的过度磨损,大大延长了其使用寿命。

02 传感器的标定

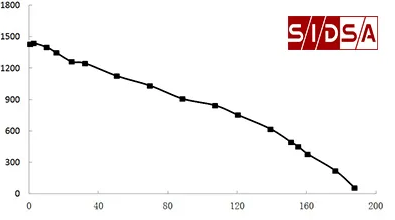

所用标定形式为活塞式。由于随着管道离泵出口距离的增加,管道数据也会降低。在标定时,10MPa以下量程进行了多点的测量,10MPa以上量程也进行多点测量,通过施加标准砝码标定传感器,实验数据从图1中可以看出,传感器线性度非常好,非线性误差±0.2%。

图1丨标定曲线图

SIDSA碎得智能控制系统

长距离管道输送需要单独给每个传感器供电,因此采用Modbus协议,将传感器依次连接起来。

图2丨监测系统界面图

如图2所示,图中监测系统界面图的管道布局以及传感器监测位置都是按照项目现场实际情况按比例展现出来的,每个传感器可显示实时测量数据,并形成曲线图。

二、管道监测预警系统可以帮助我们做什么?

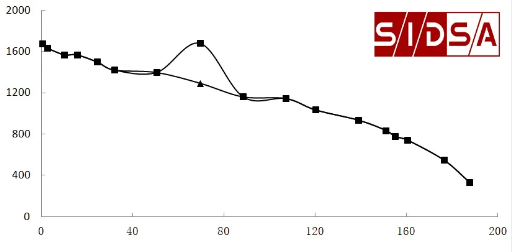

01 监测物料情况

图3丨管道数据降曲线

如图3所示,沿程管道数据随着离泵出口距离的增加成下降趋势,说明传感器都能够正常工作。如果相邻几次次泵送曲线完全相同,说明泵送的物料比较均匀。如果泵送曲线明显的上下移动,说明物料不均匀。

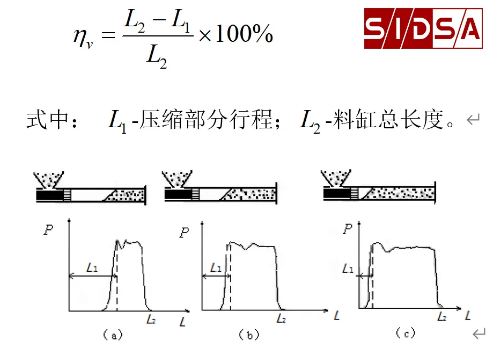

02 观测物料输送效率

物料在自重及无轴双螺旋输送机工作下填充进料口,由于填充时间不足、物料之间有间隙等会导致无法完全充满。如图4所示,利用活塞位置传感器与物料油缸压力传感器,建立位置与压力之间的关系,从而得出容积效率。

图4丨活塞位置与主油缸的理论关系

如果泵送管道曲线异常,如图5中2、3、4曲线所示,离泵出口近的管道数值比较低,原因是预压螺旋内没有物料,导致给固体泵没有输送物料,造成吸入容积效率为0,这样闸板打开后管道内物料返回,泵只能把返回的物料继续打回管道内。连续多次物料吸空,系统会发出警告,提示吸入容积效率过低。

图5丨吸入容积效率曲线异常

03 判断闸板泄漏

如图6所示,传感器1正常的衰减曲线,如果闸板关不到位或者闸板损坏,此时系统会发出警告,提示物料返流,从而判断闸板出现泄漏情况。

图6丨泵出口传感器1衰减曲线

04 准确判断堵点

如图7所示,如果泵送时出现堵管,从泵出口到堵点都变成了实心物料,该段物料不能流动,而没有堵的位置如图7右侧所示。

图7丨堵点判断示意图

05 管道淤积预警

图8丨管道淤积示意图

图9丨管道淤积压力信号曲线

如图8所示,泵送时管道出现淤积,造成此处管道截面减少,管道内物料流速增加。流速增加的大小可以反映出淤积的严重程度。如图9所示,当数值过高,系统会发出警告,提醒此处管道淤积。

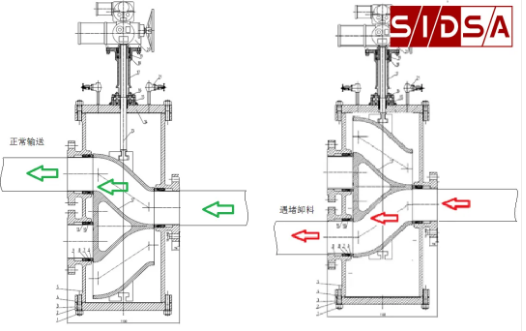

三、如果管道堵塞了,该怎么办?

图10丨卸料阀工作原理

如图10所示,卸料阀通过电装执行结构进行切换管路,其中正常输送和遇堵卸料如图所示。

我们可以在管道中部位置安装卸料阀,如果遇到堵管或者泵送困难,在不拆卸管道的情况下,先将卸料阀切换到卸料状态,将管道内物料排出后,再切换到正常输送状态下进行输送,即可避免了越输送越困难甚至堵管的风险。

使用微信“扫一扫”功能添加“谷腾环保网”