UASB-SBR-陶粒过滤工艺处理白酒污水

白酒污水属于高浓度有机污水,CODCr值一般在15000 mg/L左右,污水主要来源于浸泡、酿造等生产过程,主要污染物有糖类、醇类、维生素等。我国对白酒污水治理起步晚,90年代,厌氧生化技术得到了广泛的重视和应用。实践证明:上流式厌氧污泥床UASB、序批式活性污泥法SBR、陶粒过滤组合工艺是处理白酒污水较为理想的方法。该工艺投资省、运行费用低、运行稳定、操作管理方便,是一种较为理想的白酒污水处理新技术。

1 污水来源及组成

湖南省某白酒厂以高梁为主要原料,地窖发酵生产白酒,产量为24kt/a。酿酒工艺过程中产生的高浓度有机污水分别为高梁浸泡水、甑脚水、窖底水、地面冲洗水,污水排放量为1200 m3/d。污水各项水质指标见表1。根据当地环保局的要求,污水处理站的排放标准执行《污水综合排放标准GB8978-1996》二级标准。

表1 污水水质及出水水质要求

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

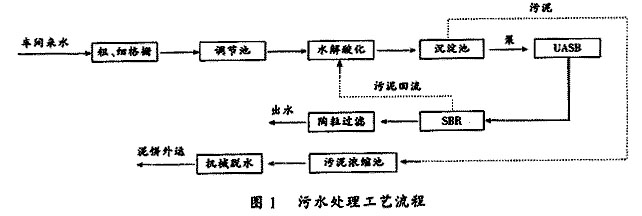

2 工艺流程

根据白酒污水浓度高、色度高的特点,采用厌氧、好氧、脱色组合流程,该工艺流程有利于降低运行费用,解决了污水处理站建得起用不起的问题。

厌氧阶段采用上流式厌氧污泥床UaSB,处理成本为好氧法的1/3。

好氧阶段采用序批式活性污泥法SBR。SBR工艺的每一个周期按污染物浓度高低可划分为进水期、高浓度反应期、低浓度反应期、闲置期,各阶段由于营养物含量、溶解氧等环境条件的区别,加速了微生物种类的选择与驯化,因此各阶段均得到优势菌种的净化作用。沉淀、排水时处于静止状态,可以避免短路、异重流影响泥水分离效果,出水水质优于一般二沉池。SBR工艺的每一个周期,从时间上讲,池内任一空间为推流式,而池内某一时刻的水流状态又是完全混合式。

脱色采用陶粒过滤,陶粒滤料质轻、表面积大、有足够的机械强度、水头损失小、吸附力强,价格较活性炭便宜,适宜于脱色等处理。

车间高浓度污水由厂区污水管道收集后,经粗、细格栅去除污水中的漂浮物和大的悬浮物,然后进入水解酸化池进行预处理。为改善UASB的进水条件,水解酸化池出水进入平流式沉淀池沉淀,污水沉淀后进入UASB,去除大部分有机物,出水至SBR污泥反应池,在其中将有机物彻底降解,最后进入陶粒滤池,降低色度。污水处理工艺如图1所示。

|

3 主要构筑物技术参数

3.1 调节池

用于调节8h的污水水量和水质。调节池内设穿孔曝气管,气水体积比为4∶1,以防止污泥在池内沉淀。停留时间HRT=8.1h,调节池总尺寸为16m×10m×3m,有效水深为2.5m。共分2格,采用钢筋混凝土结构。污水自流至水解酸化池。

3.2 水解酸化池、沉淀池

水解酸化池起预处理的作用,可减轻后续UASB的负荷。在产酸菌的作用下,将难降解的大分子有机物转化为易降解的小分子有机物。停留时间HRT=4 h,总尺寸为16 m×7 m×2.5 m,有效水深为2 m,共分两格,采用钢筋混凝土结构。为防止悬浮物沉淀,设4台水下搅拌机,型号为SJ-50。水解酸化池出水自流至平流式沉淀池,平流式沉淀池共分2格,每格沉淀池尺寸为8 m×2 m×2.8 m,沉淀池出水由2台潜水泵100 QW65-15-5.5提升至UaSB反应池。

3.3 UaSB反应池

UASB反应池共分为尺寸相同的4格,并联运行,总尺寸为15 m×15 m×6 m,有效容积为1282.5 m3,CODCr的容积负荷为14 kg/(m3·d),采用钢筋混凝土结构,内置生物填料2 m高。进水采用均匀布水系统,出水设置钢结构三相分离器,三相分离器为设备厂家专利技术设备。

3.4 SBR反应池

SBR反应池共分为尺寸相同的2格,并联运行,每格日运行3个周期,每格SBR有效容积为540m3。SBR反应池总尺寸为15m×8m×4.5 m。采用钢筋混凝土结构。BOD5污泥负荷为0.30kg/(kg[vss]·d),SVI值为100 mL/g左右,沉降后污泥高度为2.5 m。SBR反应池运行周期为8h,其中进水4h,曝气4h,沉淀0.5h,排水和闲置1.5 h。进水一半后开始曝气。进水结束、曝气开始及排水结束由池内水位控制;曝气结束、排水开始由时间控制。充氧采用穿孔管鼓风曝气。排水采用机械式滗水器。进水由两个电动蝶阀切换控制。

3.5 陶粒过滤

滤池共设2格,交替使用。每格尺寸为3.5 m×2.5 m,有效过滤面积为7.5 m2,滤速为8 m/h,过滤周期为8h。滤料为陶粒,粒径为4~8 mm,滤层厚度0.8 m,承托层0.45 m,滤料层上水深为1.75 m,滤池总高为3.3 m。采用管式大阻力配水系统,反冲洗强度为14 L/(s·m2),冲洗时间为6 min,选用2台反冲洗水泵,型号为200QW400-10-22,交替使用。

3.6 污泥浓缩池

污泥浓缩池共设2座,并联运行,每座尺寸为Φ6.0 m×4.5 m。污泥固体负荷为60 kg/(m2·d),浓缩时间为12 h。

3.7 污泥脱水间

设带式压滤机1台,型号为CPF1000S7。污泥浓缩后污泥含水率为95%,滤饼含水率为70%。带式压滤机处理能力为8m3/(h·m)。污泥脱水间尺寸为12 m×9 m×6 m。

3.8 鼓风机房

采用萝茨鼓风机,所需风量为Q=20 m3/min,选用2台L43LD型萝茨鼓风机,交替使用,每台功率为30kW。鼓风机房尺寸为6.6 m×4.5 m×5 m。

4 实际运行效果及分析

4.1 运行调试

本套工艺的主要调试工作是UASB厌氧污泥床颗粒污泥的驯化、培养和SBR序批式活性污泥的驯化、培养。按调试方案,采用间歇式培养方法。厌氧、好氧菌种取自某味精厂污水处理站。按设计负荷1/4、2/4、3/4、4/4四个负荷阶段逐步提高运行负荷。调试时每天都进行常规水质项目分析监测,每个负荷阶段在CODCr去除率稳定一段时间后,才可提高负荷。调试过程中测得的一组典型处理数据如表2、表3所示。

表2 调试过程中CODcr测试值

|

||||||||||||||||||||||||

4.2 工艺运行

经过50d左右的运行,基本完成1/4、2/4、3/4三个负荷段的过渡,随后进入满负荷运行。经过前三个阶段的培养和驯化,SBR反应池内污泥已基本成熟,微生物数量较多,污泥浓度为4.5 g/L左右,SVI值为100mL/g左右,污泥可沉降性能好,出水水质好。而UASB反应池内污泥的成熟时间长,在3/4负荷阶段结束时仍为絮状污泥,需进一步培养。经过80d的运行后,UASB反应池污泥颗粒化程度高,结构密实,沉降性能好,污泥颗粒直径为2mm左右,此时UASB反应池产气稳定,出水呈浅黑色,悬浮物少,去除效果明显。

环保部门连续监测结果表明,各项污染物的排放指标均达“标”,详见表3。

表3 监测结果

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5 结语

①采用本工艺技术路线,突出了两类生化处理技术的优势,具有运行费用低,每吨污水的处理费用为0.5元左右(不含设备折旧),厌氧阶段和好氧阶段几乎无需人工操作,操作管理方便等特点。

②UaSB反应池前设置水解酸化、沉淀等预处理构筑物减轻了UaSB反应池的处理负荷,可减少布水系统堵塞的可能性。

③采用UaSB处理白酒污水,可以大幅度地减轻好氧处理阶段的负荷,降低处理设施土建投资和实际运行费用(节能)。

④SBR工艺的每一个周期按污染物浓度高低可划分为进水期、高浓度反应期、低浓度反应期、闲置期,各阶段均得到优势菌种的净化作用,可以避免短路、异重流影响泥水分离效果,出水水质优于一般二沉池。

⑤陶粒滤料质轻、表面积大、有足够的机械强度、水头损失小、吸附力强,价格较活性炭便宜,适宜于脱色等处理。

使用微信“扫一扫”功能添加“谷腾环保网”