表面过滤技术在焚烧厂烟气脱酸净化中的作用

根据建设部第27号令《城市生活垃圾管理办法》、《中华人民共和国固体废物污染防治法》(2005年4月1日),及《关于编制“十一五”城市生活垃圾无害化处理设施建设规划的通知》(发改办投资[2005]666号)的精神,“十一五”期间,我国城市生活垃圾无害化处理率将达到40%;鼓励东部经济发展地区选用先进的焚烧处理技术,减少原生生活垃圾填埋量,节省土地资源,东部地区设市城市的垃圾焚烧处理率将达到新的高度。而目前我国的垃圾焚烧处理率尚不足7%。因此,城市生活垃圾焚烧处理技术在“十一五”期间将会迎来一个发展期。

从技术上讲,生活垃圾焚烧处理技术具有“无害化”、“资源化”、“减量化”的特点,但在对焚烧产生的烟气进行净化处理方面,在技术上尚具有一定难度。目前广泛采用的是半干法、干法加袋式收尘技术的路线。而实现表面过滤的袋式除尘器,采用GORE?薄膜滤袋,在现代化的垃圾焚烧发电厂中不但可以起到环保作用(达到欧盟粉尘排放要求),而且可以提供一个后续反应的平台,也称为“袋式反应器”,同时还可节约反应剂和吸收剂。

1 薄膜滤袋及其性能特点

1.1 GORE®薄膜滤袋

GORE®薄膜滤袋的过滤表面为一层采用“膨体”专利技术制成的多微孔、极光滑的ePTFE(膨体聚四氟乙烯)薄膜。由于薄膜的纤维组织极为细密,粉尘粒子无法“穿越”薄膜,因而使粉尘排放量接近于零;又由于ePTFE薄膜本身具有不粘尘、憎水和化学性能稳定等特性,因此清灰性能极佳。

1.2“深层过滤”与“表面过滤”技术

用普通滤料过滤,最初接触滤料的粉尘会滞留在滤料表面形成一次尘,使滤料孔隙率减少而提高过滤效率。“深层过滤”就是利用普通滤料上形成的“一次尘”来达到过滤粉尘的目的。随着过滤的进行,粉尘会顺气流压力不断渗入滤料,导致运行阻力不断上升、系统处理风量下降、能耗增加,并造成滤袋工作寿命大大缩短。另外,由于“一次尘”的存在,在处理含湿量较高的气体时,滤料也会因容易“板结”而过早失效。

“表面过滤”就是利用一张质密而又多孔的薄膜实现使粉尘全部沉积在滤料表面的过滤技术。从本质上看,ePTFE薄膜滤料就像是一层事先由厂家做好的、质量可控的人造一次粉尘层,而且操作压降较低,薄膜极易清灰,故称之为“表面过滤”。目前世界上袋式除尘界所推崇的“表面过滤”技术,就是指1974年由戈尔公司发明和倡导的ePTFE薄膜复合在各种不同基布材料上制成薄膜滤料的一种过滤技术。

1.3薄膜滤袋的性能特点

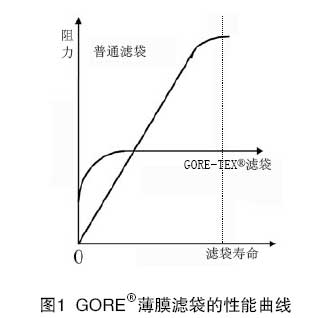

GOR®E薄膜滤袋的性能曲线(见图1)。

|

由于GORE®薄膜滤袋的纤维结构极为细密,故初始运行压降要比未经使用的普通滤袋高; 又由于其具有极佳的清灰性能,所以能在运行过程中始终保持比普通滤袋低得多的运行阻力。低运行阻力可使GORE®薄膜滤袋的使用寿命大大延长。GORE?薄膜滤袋的性能特性:

(1)过滤效果高。能达到欧州目前最严格的粉尘排放标准;近于零的粉尘排放使空气再循环设备的成本大大降低,可节省大量能源。

(2)运行阻力低。气流量通常可增加30%以上,可大大提高系统的生产效率;过滤风速可比普通滤料提高1~3倍,从而可减小除尘器体积,减少除尘器初投资成本;可使滤袋寿命大大延长,减少了设备的维护费用和停工时间;降低了系统的风机动力和压缩空气消耗,减少了系统的运行费用。

2 袋式反应器的基本原理

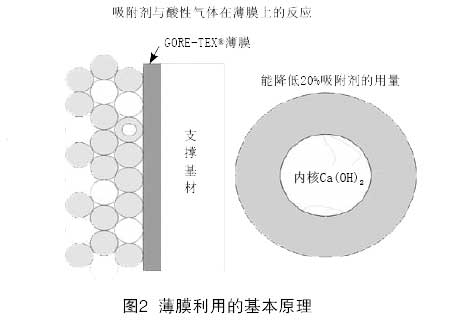

在干法和半干法的系统中,脱酸工艺中Ca(OH)2颗粒与烟气反应后,部分没有完全反应的颗粒由于布袋表面薄膜的存在而进行再次反应,称为“二次停留”,在二次停留时,可以与酸气进行后续反应。所以除酸过程不完全是在前道除酸工艺中进行,有部分反应(最大可以达到30%)是在薄膜滤袋的表面进行的。因此,此布袋被称为“布袋反应器”。此时,采用能实现表面过滤的薄膜滤袋是十分必要的。因为膜提供了一个平台,使未完全反应完的Ca(OH)2颗粒得以在膜前停留,使得烟气能继续反应,反应完成后,膜前的反应产物被全部清掉,新的Ca(OH)2颗粒能再次停留。相反,如果是“深层过滤”的滤袋,反应完成后,Ca(OH)2变成CaCl2,或者内核仍是Ca(OH)2,外壳已成了CaCl2,这些颗粒不能继续反应并会进入滤袋内部纤维,将导致滤袋堵塞。

薄膜滤袋能在膜表面提供烟气反应的平台;同时因为膜表面光滑,使得清灰容易,因此薄膜滤袋的清灰周期长,停留在膜表面的反应剂可以得到充分利用,可节约10%~30%的反应剂。其基本原理如图2。

|

3 应用实例

(1)台湾树林资源利用厂

台湾树林资源利用厂是一座设计为生活垃圾计处理量为1350吨/日的垃圾焚烧发电厂,由3条日处理450吨的生产线构成。使用马丁(Martin)移动炉排。投产时选用的是PTFE毡滤袋,投产第一年除尘器压力损失达35~43mbar,处理风量由105600Nm3/h下降到93500Nm3/h。第二年工厂决定采用ePTFE薄膜滤袋(Gore®/SuperflexTM)更换PTFE毡滤袋,以降低运行阻力、实现系统的设计处理风量。采用该滤袋后,除尘器的运行阻力从43.2mbar(424mmH2O)下降到15.5mbar(152mmH2O),降低了滤袋的清灰频率。脉冲压缩空气压力从5kg/cm2下降到3.4kg/cm2,清灰周期则从27.7min延长到117.7min,在满足HCl排放控制的前提下,减少了熟石灰的消耗。清灰频率既要满足焚烧炉系统运行对通风的要求,也要让滤袋表面熟石灰层能保证停留时间使脱酸性能得到充分利用。通常,每吨垃圾焚烧要消耗14~16公斤熟石灰。滤袋更换前,每吨垃圾平均熟石灰用量为14.6公斤(以24小时平均),安装了Gore®薄膜Superflex滤袋后,熟石灰消耗量明显减小,这是因为薄膜滤袋清灰性能良好,每次清灰都能将反应生成物粉尘层去除干净,新吸上去的新鲜熟石灰能在清灰间隔停留更长的时间,熟石灰效用得到了充分发挥。薄膜滤袋安装后的数年来,该厂熟石灰的平均消耗为13.8kg/t,除了熟石灰使用量的减少外,HCl平均排放量从约53ppm降低到约30ppm。

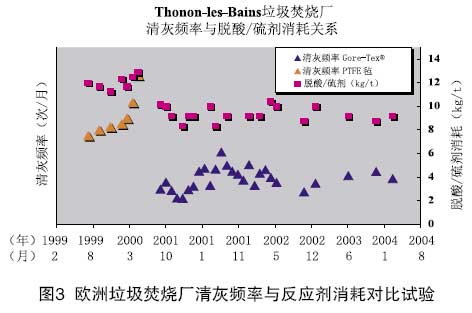

(2)欧洲Thonon-les-Bains垃圾焚烧厂实例(见图3)

|

该公司1999年使用普通滤袋后,系统清灰频率持续攀升(图中浅色三角表示)。2000年3月换用GORE?滤袋,系统的清灰频率大幅度下降(图中深色三角表示)。图中方块标记记录了该厂使用不同滤袋的脱酸/硫剂消耗量。该厂脱酸/硫剂月耗量有所波动,但在使用GOREGore®布袋前后系统的清灰频率有明显变化(图中浅三角变为深三角)。而实际的脱酸/硫剂月耗量由原先的约12公斤/吨垃圾下降为约平均9.5公斤/吨垃圾。可见,使用薄膜袋滤技术(Gore®)后,脱酸/硫剂得到了有效的节约。

4 结语

垃圾焚烧尾气处理系统由烟气反应(脱酸,除二恶英)及除尘部分组成,使用表面过滤的除尘滤袋(如Gore?),不但布袋寿命长、风量稳定、粉尘排放严格达到欧洲标准,而且因表面ePTFE膜提供了继续反应界面,可进行“二次吸附”,具有“布袋反应器”的作用,所以能节约脱酸/硫剂的使用量。国内的一些大型生活垃圾焚烧发电厂,如上海生活垃圾焚烧厂(1500吨/天)、天津生活垃圾焚烧厂(1200吨/天)、宁波生活垃圾焚烧厂(1000吨/天)、山西生活垃圾焚烧厂(1000吨/天)、深圳生活垃圾焚烧厂(1000吨/天)等均使用了表面过滤技术(Gore?),投产后都取得了良好的环境效益、社会效益和经济效益。

参考文献:

[1] W.L.Gore & Assoicates,Inc. Remedia Catalogue.2006.

[2] Keith J.Fritsky, Gore.John H.Kumm.Combined PCDD/F Destruction and Particulate Control in the Baghouse.EA Engineering Science & Technology.2002.

[3] 孙宏.戈尔Remedia?二恶英催化过滤技术在现代化焚烧工程上的应用[J].发 电设备,2004,174.

[4] 粘竺耕,等.戴奥辛处理技术探讨[J].工业污染防治杂志.台湾,2004,92(23).

[5] 徐旭,严建华,岑可法.垃圾焚烧过程二恶英的生成机理及相关理论模型[J]. 能源工程.2004,4.

[6] 中国城市环境卫生协会.城市生活垃圾焚烧处理技术与设施建设专题研讨 会论文集[C].2004.

使用微信“扫一扫”功能添加“谷腾环保网”