CT- 121 鼓泡式吸收塔在实际工程中的应用

摘 要:本文结合实际工程介绍了 CT- 121鼓泡式吸收塔脱硫工艺的技术特点。本脱硫工艺适用于燃用中高硫煤及燃油电厂的烟气脱硫 ,具有高除尘率、高脱硫率、低能耗等优点 ,实际运行已显示出其优良的可靠性和实用性。

关键词:石灰石 - 石膏湿法;烟气脱硫;鼓泡塔

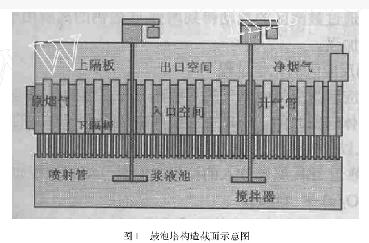

燃煤电厂的烟气脱硫(flue gas desulfurization,缩写 FGD)是目前世界上大规模商业化应用的脱硫技术。在所有的脱硫工艺中 ,又以石灰石(石灰) - 石膏湿法脱硫占主导地位。经过几年的工程实践 ,CT- 121 脱硫工艺已显示出其优越的性能。这种工艺能够达到 95 %以上稳定连续的脱硫率 ,10mgΠNm 3以下的粉尘排放率 ,具有优异的可靠性和实用性。这项先进的技术将 SO2 的吸收、氧化、中和、结晶、以及除尘等工艺过程合并到一个单独的气 - 液 - 固相反应器中进行。这个反应器就是鼓泡式吸收塔(JBR) ,其构造截面示意图如图1 所示。鼓泡塔技术目前已经运用到单机装机容量1000MW的脱硫装置上。

|

1.工艺介绍

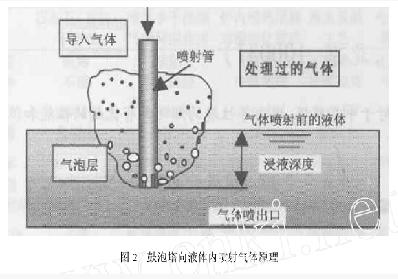

鼓泡塔是 CT- 121工艺的核心 ,烟气通过喷射管均匀分布到JBR的浆液中 ,按化学方法推算 ,当气泡上升通过鼓泡层时 ,JBR里产生了多级的传质过程 ,由于气 - 液多级接触产生了庞大的接触面积(是通常喷淋工艺的数十倍) ,所以传质速率很高。

原烟气进入由上下隔板形成的封闭容器中。喷管安装在下隔板上 ,将原烟气导入吸收塔的浆液区。烟气从浆液中鼓泡上升 ,流经贯通上层隔板的上升管。由于烟气速度很低 ,烟气中携带的液滴在上层隔板的空间被沉降分离 ,处理后的净烟气流出吸收塔 ,通过除雾器除去剩余携带的液滴 ,后经 GGH升温后排入烟囱。

鼓泡塔中的浆液分两个区:鼓泡区和反应区。SO2 的吸收、亚硫酸氧化成硫酸、硫酸中和成石膏和石膏的结晶 4 种反应是在鼓泡塔中同时完成的。

(1)鼓泡区

鼓泡区是一个由大量不断形成和破碎的气泡组成的连续气泡层。原烟气流经喷射管进入浆液内部产生气泡 ,从而形成气泡层。

在鼓泡区 ,形成了很大的气 - 液接触区 ,在这个区域中 ,烟气中的 SO2 溶解在气泡表面的液膜中。烟气中的飞灰也在接触液膜后被除去。气泡的直径从 3mm到 20mm(在这样大小的气泡中存在小液滴)不等。大量的气泡产生了巨大的接触面积 ,使JBR成为一个非常高效的多级气 - 液接触器。

鼓泡区大量气泡的不断迅速生成和破裂使气 - 液接触能力进一步加强 ,从而不断产生新的接触面积 ,同时将反应物由鼓泡区传递至反应区 ,并使新鲜的吸收剂与烟气接触脱硫率取决于喷射管的浸液深度和浆液的 PH 值。在燃煤Sar=1 %,正常的 PH 定值下 ,浸液深度通常为 150mm 左右时 ,脱硫率大于95 %。通过调节从石膏脱水系统返回的滤液量 ,可以对浸液深度进行自动调节。

|

(2)反应区

反应区在鼓泡区以下 ,石灰石浆液直接补入反应区。鼓泡塔浆池容积在设计上考虑了 15~20h的浆液滞留时间 ,为氧化空气在浆液中被充分溶解、吸收的亚硫酸氧化成硫酸、石灰石溶解、石灰石与硫酸中和反应、石膏晶体生成等一系列反应提供了充足的反应时间。

JBR的运行 PH值设计为4.5~2 ,这种相对较低的 PH值使石灰石溶解更加快速彻底。低 PH值环境下的快速和完善的氧化系统是JBR 成功运行的关键。浆液中鼓入空气并排挤出溶解的 CO2 ,进一步促进了石灰石的溶解。因而 ,JBR的浆液成份主要是石膏晶体。通过排出一定的浆液至脱水(和废水处理)系统 ,使得JBR内浆液中固形物浓度保持在 10 %~25 %范围内。

(3)内部浆液循环

传统的 FGD工艺采用的气 - 液接触方式 ,通过一系列大流量浆液循环泵和管道将大量的吸收剂提升至喷淋层进行循环 ,形成一个气 - 液接触区。从而有液 - 气比(LΠG)这个概念。而JBR中大直径、低转速的搅拌器 ,及喷入的氧化空气形成的搅动一起 ,为鼓泡区和反应区的吸收剂的交换提供了循环动力。所有的浆液循环都是在浆池内部的循环 ,不需要外部的循环泵和管道。因此 ,在 CT- 121工艺中 ,LΠG这个参数已没有实际上的意义。JBR 的内部循环速度相当于浆液的流动速度(0.1mΠs~0.3mΠs 之间) 。在JBR底部 ,液体由中心向外侧流动 ,并沿筒壁垂直上升 ,至JBR浆液层顶部后 ,液体由外侧向中心流动 ,并沿搅拌器轴向下降 ,形成了一个对流循环过程。

2.化学反应

CT- 121工艺与传统的湿式石灰石 - 石膏烟气脱硫工艺的化学反应大体相似 ,但化学反应的机理是不同的。两者之间最大的不同在于运行中的 PH值。

CT- 121工艺的低 PH值增强了石灰石的溶解和亚硫酸的氧化 ,提高了石灰石的利用率。当 PH值在 4.5~5.3 之间时 ,石灰石的溶解非常迅速和安全 ,JBR 的浆液中基本不存在固态的碳酸钙。JBR 的低 PH值和较长的滞留时间 ,使石灰石的利用率在98 %~100 %之间。此外 ,在低 PH值下 ,由于氢离子(H+)和亚硫酸氢根离子(HSO3 - )的浓度增大 ,氧化速度也大大加快了。

在JBR中 ,氧化过程与 SO2 的吸收过程在同一区域中进行 ,因而提高了 SO2 的传质速率 ,这种快速的氧化过程保证了液体中 SO2 处于低浓度状态 ,使得在低 PH值的条件下 ,有更多的气态 SO2 被吸收。

化学方程式(1)是 CT- 121工艺的总反应式:SO2 +1 2O2+CaCO3 +2H2O→CaSO4·2H2O+CO2 (1)

(1)鼓泡区的化学反应

在 中同时发生 5种反应(吸收、氧化、中和、石灰石JBR 的溶解和结晶) 反应最初发生于鼓泡区并于泡沫区下部的,反应区里完成。首先 被气泡表面的液体吸收并溶解于,SO2水中 如反应式(2 )所示, :

SO2 (g) →SO2 (aq)(2)

然后 ,溶解的 SO2 与水反应生成亚硫酸 ,如反应式(3)所示:

SO2 (aq) + H2O→H2SO3 (3)

亚硫酸分解为离子 ,亚硫酸氢根离子被溶解在液体中的氧气氧化成硫酸根离子:

H2SO3 →HSO3 - + H+ (4)

HSO3- +1/2O2 (aq) →SO4 2- + H + (5)

CT- 121工艺的一个重要的优点就是部分亚硫酸的氧化发生在鼓泡层。当亚硫酸被氧化以后 ,它的浓度会降低 ,因而促进了 SO2 的吸收。

石灰石溶解并离解产生钙离子 ,并与硫酸根离子发生中和反应生成石膏。

CaCO3 (S) ←→CaCO3 (aq) (6)

CaCO3 (aq) +2H +←→Ca 2++CO2 + H2O (7)

Ca 2++ SO4 2-+2H2O→CaSO4·2H2O (8)

在鼓泡区 ,SO2 的气相传质过程(反应式 2)和 CaCO3 的离解过程(反应式(6)是控制反应速度的主要过程。这两个过程都在JBR特有的运行环境下得到了加强。同时 ,SO2 向液相的传质过程通过鼓泡区的搅动得到加强 ,碳酸钙的离解由于低 PH值得到加强。

(2)反应区的化学过程

反应区为空气中氧气的溶解和石膏晶体的形成提供了充足的滞留时间。JBR 中的搅拌器使得反应区中的组分充分混合 ,以便向鼓泡区输送所需的组分。

由靠近JBR底部注入的空气中的氧气溶解过程如下:

O2 (g) →O2 (aq) (9)

在鼓泡区没有被氧化的亚硫酸根在反应区被氧化成硫酸。

HSO3 - +1/2O2 (aq) →SO42- + H + (10)

亚硫酸根离子的氧化产生了氢离子 ,使得JBR内形成了所需的酸性环境。酸性溶液和液体中溶解的碳酸钙进行中和反应产生了石膏。反应过程如下:

CaCO3 (S) ←→CaCO3 (aq) (11)

CaCO3 (aq) +2H+ ←→Ca 2++ CO2 + H2O(12)

Ca2+ + SO4 2- +2H2O→CaSO4·2H2O (13)

CaSO4·2H2O→晶体生成 (14)

O2 的溶解过程和副产品石膏的结晶过程是控制反应速度的关键过程。

3.在实际工程中的应用

CT- 121工艺在国内运行业绩优良 ,已投入运行的机组有:广州国华粤电台山发电厂一期 2 ×600MW机组;江苏华能淮阴发电厂二期2X330MW机组。正在投入安装的工程有山西武乡发电厂 2 ×600MW机组;云南颠东 4 ×600MW机组以及广州国华粤电台山发电厂二期3 ×600MW机组。

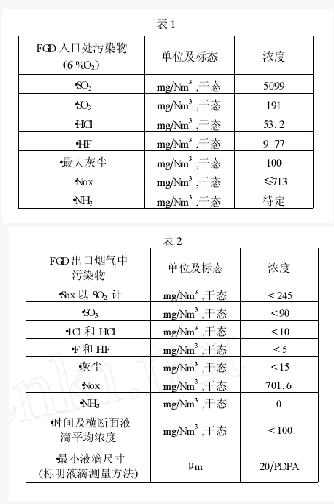

表1、表 2 分别为某一实际工程采用 CT - 121 工艺的FGD入口、出口污染物浓度。

|

从表中可以清楚地看到 ,CT- 121 工艺对 SO2 的去除率大于95 %,对其它含量小的酸性气体几乎可以全部去除 ,粉尘脱除率很高。完全满足 GB13223 - 2003《火电厂大气污染物排放标准》中对烟尘及 SO2 排放量的规定。

4.技术优点

(1)SO2 脱除率高

JBR均匀的气流分布是区别于喷淋塔的重大优点 ,特别是在需要较高 SO2 脱除率时。在大型 FGD吸收塔中 ,影响脱硫率的一个主要不确定因素就是烟气分配不均匀 ,喷淋塔中液- 气分配不均可能会降低循环浆液的利用率。随着吸收塔尺寸的增加 ,烟气分配不均的可能性也会增加。对于鼓泡塔 ,克服浸液深度产生的压降 ,使原烟气仓成为一个天然的均压箱 ,而大压降保证了烟气流量的均匀分配 ,使得每个喷射管喷出的烟气在很大范围内是等速的均匀的 ,因此鼓泡塔工艺能够确保在 15 %~100 %的负荷范围内运行 ,而不降低脱硫性能。

(2)粉尘排放少

JBR之所以具有高效的粉尘脱除率 ,是因为烟气侧相应的高压降、气 - 液接触面积大和接触区烟气滞留时间长 ,对于 1um以下的粉尘 ,JBR的脱除率高于传统的喷淋工艺(鼓泡塔1um 以下的粉尘脱除效率可达 而喷淋塔只能达到60 %, 而喷淋塔只能达到20 %) 。JBR能减少现有装置的粉尘排放并补偿电除尘器的临界特性。它可以允许现有的电除尘器停运部分电场来节约电力。除了脱硫所必须的直接费用以外 ,在任何情况下都不会使资本或JBR 的运行费有大的增加。这种灵活性在环保要求日益严格而环保费用不断增加的情况下具有重大的意义。

(3)运行可靠、简便

传统工艺要求溶解的钙类碱性物质来提供脱硫所需的驱动力。这些物质和其它的溶解物之间的动态平衡会被下面三个因素所破坏:

阻碍石灰石溶解的氟化铝、抑制 PH值的氯化物、气 - 液流量的不均分配。

平衡被破坏的结果就导致了:结垢;降低 SO2 脱除率;增加石灰石的消耗量;氧化反应的不完全。

CT- 121工艺不依靠溶解的碱性物质来提高吸收效率 ,易结垢;石灰石利用率高;氧化反应完全。

(4)可靠性

CT- 121工艺具有高可靠性。世界上采用 CT- 121 装置的实际运行业绩中 ,高可靠性大于99 %。鼓泡塔的设计大大简化了 FGD工艺。CT- 121 工艺的优点集中体现为:SO2 脱除率高;装置可靠性高;粉尘脱除率高;并且由于石灰石利用率高 ,进入最终石膏产品中残余的石灰石也很少 ,石膏产品的纯度也较高。

参考文献:

1 刘卜岗. 鼓泡塔烟气脱硫技术在 600MW 机组中的应用 电力设备. ,2005 ,7.

2 李友平,尹华强,刘中正.炭法烟气脱硫技术研究进展. 工业安全与环保,2005 ,5.

3 何苏浩,等. 石灰石 石灰—石膏湿法脱硫几种反应塔的比较.电力环境保护,2001 ,3.

使用微信“扫一扫”功能添加“谷腾环保网”