水泥厂采用静电除尘器治理立筒预热器窑窑尾废气

一、生产品种与规模

三台Φ2.9mm×10mm塔式机立窑,平均每台时产量10.5t,年产熟料20万吨。熟料质量在450~550#以上,年产325#硅酸盐矿渣水泥30万吨。

新生产线设计能力为720t/d,年设计能力为25万吨的425#矿渣硅酸盐水泥。新老生产线总设计能力为55万吨水泥。

二、生产工艺简介及主要污染源

该厂采用石灰石、黏土、铁粉、萤石等高铁配料作为主要原料,燃料采用无烟煤。这些原料、燃料大部分要经过破碎、烘干筛分及贮存,经输送计量混合入磨粉,磨成全黑生料,然后通过输送搅拌、加水成球由皮带送入窑内煅烧。物料在窑内由上向下缓慢移动,最后由三道闸门连续卸出。熟料经破碎后由链斗输送机输入吊车库,熟料、石膏、矿渣经磨头仓磨料设备喂入磨内,水泥经过选粉机后,合格的输入成品库(不合格的返回磨内),再经筛分包装或汽车散装出厂。

主要污染源有3#立窑,Φ19m×12m、Φ2.2m×8m两台烘干机,兼烘干煤、铁粉、砂岩、黏土等,还有Φ2.4m×10m生料磨及搅拌库。

三、废气类别、性质及处理量

废气包括立窑水泥熟料粉尘气体,干法窑、熟料、冷却机、生料磨、黏土烘干机、煤磨以及电厂锅炉和钢厂高炉等排放的含尘烟气。

立窑烟气温度低、湿度大,并含有大量SO3等酸性氧化物,因此,产生结露后容易造成设备的严重腐蚀。由于覆盖湿料层厚度的不同,窑面烟气的温度、湿度及结露、腐蚀的程序也就不同,其程序按照明火、浅暗火、暗火及深暗火煅烧方法依次加重。日前,国内绝大多数立窑为暗火或浅暗火操作,烟气结露腐蚀比较轻微。

该厂的三台ф2.9m×10m塔式机立窑的烟气性质,以浅暗火煅烧为主,其立窑烟气性质见表。立窑煅烧熟料产生的原始烟气量小,C O含量高,具有燃爆的危险。尤其是采用闭门操作时,窑面漏风小,CO浓度相对较高,所以比开门操作的燃爆危险性要大。

水泥厂立窑烟气性质

|

立窑烟气的含尘浓度低、颗粒粗、腐蚀性强,面且有微细粉尘。其粉尘粒径分布见表。

|

当开门操作时,烟气性质不稳定,导致各种干式除尘器不能正常运行,烟气性质变化频繁,幅度大。因此,烟气性质很不稳定,使一般除尘器很难满足这种烟气性质的除尘要求。

当烟气温度在150~250℃时。湿度较小,粉尘比电阻较高,相反在烟气温度低于80℃时,粉尘比电阻值也较高。这样导致各类干式除尘器的除尘效率明显降低。

由前面分析可知,立窑烟气具有电厂锅炉、钢厂高炉以及煤磨烟气的某些性质,还具有冷却机、干法窑、生料磨、烘干机烟气的某些性质,且存在低温结露腐蚀和易燃爆的问题,所以在投资较少的条件下,解决除尘问题显得更加困难。

四、处理工艺流程及操作条件

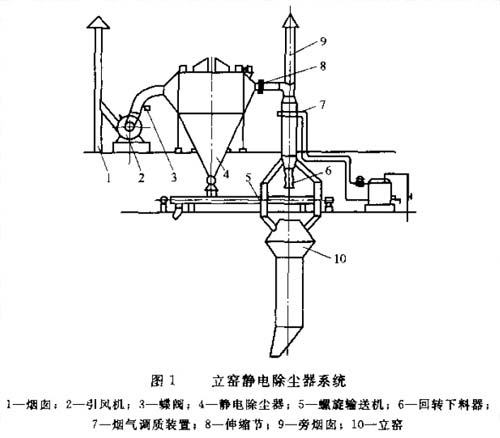

1、工艺流程如图所示。

|

2、操作条件

①关闭50%以上窑门或轮流开一个窑门进行操作。

②最好采用浅暗火煅烧熟料,允许其他方式或混合方式煅烧。

③负压控制及调节喷雾增湿降温装置,二次电压及电流均设在控制室内。由操作人员根据窑罩负压、烟气温度、二次电压、电流的变化,手动或自动开启1~3个喷嘴,电动蝶阀开度及调节高压控制柜,使烟气温度控制在90~120℃以上,负压最小,喷雾适量,二次电压、电流稳定,除尘效率高。

五、主要构筑物和设备

1、外观特性

①在矩形箱体顶部有4个小房式泄压阀,一方面可防止CO等可燃性气体燃爆,避免发生破坏性的损失,另一方面为检修两极提供了方便。

②进出箱体端有进出气喇叭口,内装电动蝶阀,进气端喇叭口接管处装有伸缩节和烟气调制装置。

③箱体两侧带有检修门。

④箱体底部有单灰斗和安全回转下料器。

⑤箱体由两侧面定支座和三个活动支座支撑,顶部装有电加热器、恒温控制器、绝缘保温箱各4个,以及一个进线保温箱,还设有人孔门。箱体两侧装有两极辅助极和气体均风板、机械振打清灰传动装置和爬梯等。

2、内部结构特点

①V15形芒刺防腐放电极,使放电清灰性能明显提高,耗电低。

②采用“C”形或“W”形耐腐蚀除尘极板,与V15形或RS形芒刺线组成宽间距、高压、直流、不均匀的单室、单电场。这样不仅提高了除尘性能,而且大幅度地降低了静电除尘器的体积、质量、电耗及投资。

③装有防腐除尘辅助极,可防止荷电粉尘被带出电场,进一步提高了收尘效率。

④在烟气入口设有导流、气流分布和挡风阻留等装置,使烟气均匀通过电场。

⑤在泄压阀内部设有足够爆破面积的泄压阀,保证安全。

由上而叙述,立窑静电除尘器是比较理想的除尘设备。

六、治理效率及结果

1#、2#立窑除尘系统的除尘效率分别为98.5%和99%,烟气量为4.06m3(标准状况)、kg熟料,略高于3.5m3(标准状况)/kg熟料的烟气量。

除尘器出口粉尘排放浓度均小于150mg/m3(标准状况),每小时每台除尘器的排放量为5kg。

使用微信“扫一扫”功能添加“谷腾环保网”