氯化法钛白生产的三废治理回收利用

钛白粉(Ti02)是目前世界上性能最佳的白色颜料。钛白粉与关系着人民生活水平的住宅、汽车产业密切相关,已成为全球第3大无机化工产品,被广泛应用于涂料、塑料、造纸、油墨、橡胶、化纤等工业,其销售值位于无机化工产品的前3位。钛白粉生产主要有硫酸法和氯化法2种。相比而言,氯化法钛白粉生产方法技术比较先进,工艺流程短,自动化程度高,吨产品废料产生量低。但氯化法钛白粉在生产工艺、装置和废物处置等方面仍有一些技术问题需要吸收消化国外先进技术来加以解决。本文介绍氯化法生产R一909涂料钛白粉车间的生产中三废综合利用和净化处理的具体方法。

1 三废治理措施

1.1废气治理措施

氯化钛白生产有组织排放废气污染源有以下几种。

1.1.1原料备料车间废气

高钛渣在筛分、输送、石油焦破碎以及高钛渣和石油焦配料、干燥过程中均有含尘废气产生。

1.1.2氯化车间废气

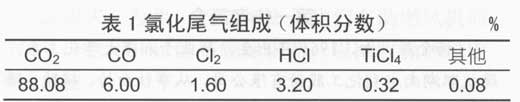

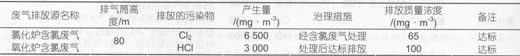

氯化过程产生的混合炉气经粗TiCl4沉淀过滤产生的泥浆直接喷淋冷却后再经旋风除尘器分离出大部分粉尘,分离后炉气进入4级喷淋冷却塔,以冷冻盐水间接冷却后的粗TiCl。液体为冷却介质,采用直接接触急冷方式冷凝回收炉气中的TiCl4,主要废气源是末被冷凝的氯化尾气G4。氯化尾气主要成分见表1。

氯化尾气主要成分表1 |

由于氯化炉内含有C12和CO,因此构成了产生光气的物质基础,在无催化剂的情况下,沸腾氯化炉中仍有可能产生少量的光气,由于氯化炉中的温度为800~1000℃,而光气在高于550℃条件下会分解,因此产生的少量光气在氯化炉中的高温下分解。同时C02、02、S的存在会破坏光气的产生,生成光气时要求CO2:CO<92:1,氯化尾气含有较多的CO2(C02:C0约为1:2),又没有催化剂,氯化尾气离开沸腾氯化炉降温后仅产生微量的光气,微量光气在含氯废气处理设施中的水洗过程中能被迅速分解成氯化氢和二氧化碳,产生的氯化氢迅速被水吸收,因此,氯化尾气外排出的光气极少。这也是未见国内外四氯化钛生产企业发生光气污染的相关报道的原因。

1.1.3精制车间废气

TiCl4精制工段除钒工序冷凝器回收TiCl4时产生不凝尾气,精馏塔塔顶在冷凝回收低沸物时连续产生不凝尾气,2种不凝尾气G6中均含有微量Cl2、HCl等酸性污染物,并入含氯废气处理系统处理。

1.1.4氧化车间废气

氧化工序生成的含氯尾气G7在正常生产时经过氯压机增压后全部直接返回氯化炉,该气体的氯气(68%~79%)能够满足直接返回氯化工段利用的要求。

一旦氯化工段氯化炉停车,则立即启动氧化炉的停车程序,并立即切断氧化炉尾氯通向氯化炉的通道,含氯尾气G7并入含氯废气处理装置进行处押。

1.1.5有组织废气处理与排放

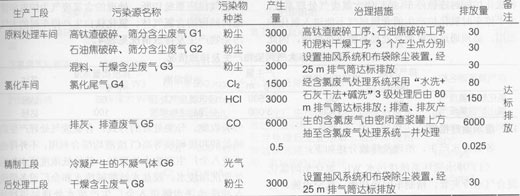

有组织废气产生、处理及排放情况见表2。

表2有组织废气产生、治理及排放情况 |

1.1.6废气无组织产生、治理、排放

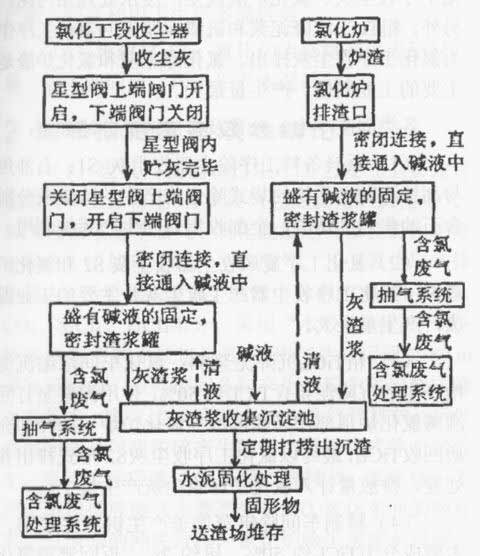

废气污染物无组织产生、治理及排放情况如下:氯化炉排灰和排渣过程所产生的无组织排放是目前国内类似企业的主要环境问题之一。可采用星型阀等除灰措施,杜绝氯化炉排灰时废气散排,最大限度地降低该过程无组织排放。氯化钛白生产排灰、排渣的工艺流程见图1。

图1氯化车间排灰、排渣流程 |

氯化系统在排灰和排渣时不与外界连通,炉渣和收尘灰残留的TiCl4和SiCl4直接在渣浆罐的碱液中水解,水解产物HCl迅速被碱液吸收,少量无组织散发的HCl和C12在渣浆罐上方被收集并由抽气系统抽至含氯废气处理系统进行处理,最大限度减轻了排灰、排渣中无组织排放HCl、 C12。

根据遵义市环保局对遵义钛厂无组织排放含氯废气进行的现场调研结果,氯化车间含氯气体的无组织排放主要来自循环泵、过滤器的冲洗过程,约占氯化车间无组织排放含氯气体的80%。企业在循环泵、过滤器的冲洗过程中应注意车间的通风,减少冲洗次数,缩短冲洗时间,避免HCl、C12超过车间允许浓度范围。

精制车间的钒渣泥浆出渣时采用密闭渣罐负压收集,以消除含氯废气的无组织排放。钒渣泥浆密闭输送回氯化车间与沉淀泥浆一起喷淋冷却氯化炉炉气。

液氯库通过强化生产、设备和工艺技术的管理来确保设备完好率,降低系统泄漏。

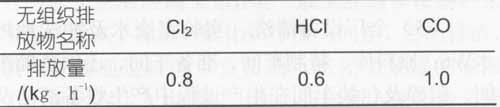

主要废气无组织排放量见表3

表3主要废气无组织排放量 |

1.1.7开停车废气污染物排放及治理

开停车时产生的氯化尾气、TiCl4精制尾气、氧化炉含氯尾气等采用正常生产同一净化系统净化后达标排放。

开、停车过程持续时间短。开车时按照含氯废气处理系统→氯化炉→精制工段→氧化炉,在1个工段开车正常后才开启下1个工段,开车时的大气污染物产生情况与正常生产时相近。停车时氧化炉和氯化炉同时连锁停车,最后停含氯废气处理系统,由于停车时氧化炉产生的含氯尾气不能进入氯化炉回用,必须通过含氯废气处理系统进行处理,因此停车时大气污染物产生量略大于正常生产情况,此时氯气供应系统切断,处理的含氯废气为炉内和管道内残留的含氯气体。氯化钛白生产停车时的大气污染物产生及排放情况见表4。

表4停车大气污染物产生及排放情况 |

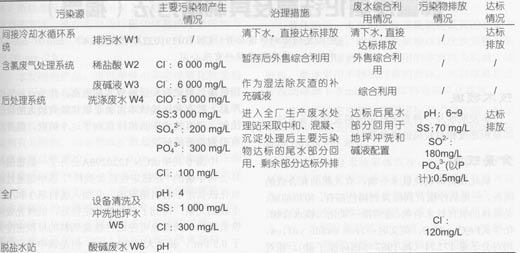

1.2废水治理措施

各类废水产生、治理及排放分述如下:

(1)净水循环系统排污水W1:氯化车间氯化混合气水冷夹套、精制车间冷却器、真空设施、公用系统空压机组、低温盐水机组等运行过程中需进行间接循环冷却,冷却水经净水循环水池冷却后循环使用,净水系统循环排污水为清下水,直接达标排放。

(2)含氯废气处理系统水洗流程产生的稀盐酸WZ:含氯废气经循环水洗去大部分的氯化氢,产生质量分数约20%的稀盐酸,作为副产品外售,不外排。

(3)氯化尾气碱洗流程产生的废碱液W3:含氯废气经循环碱液洗涤后产生废碱液,连续产生,主要污染物为pH、ClO-、Cl-。由于碱液洗涤前2处理工序已除去大部分的氯化氢和氯气,因此产生的废碱液量少,全部用于氯化车问湿法除灰和除渣的补充碱液,最终随灰渣浆进入工业固废固化设施作为水泥固化配水,不外排。

(4)后处理工段钛白粉洗涤废水W5:后处理用脱盐水对半成品钛白粉进行洗涤,废水中主要污染物为低浓度的SS、磷酸盐和SO42-,进生产废水处理站处理。

(5)全厂设备清洗、实验室废水及冲洗地坪水W6:原料库、精制车问、准备车间、还原蒸镏车间、破碎及包装车间在生产过程中产生设备清洁及冲洗地坪水,问断产生,主要污染物为pH、SS、Cl-收集进入生产废水处理站处理。

(6)脱盐水站酸碱废水W7:脱盐水站树脂再生时将产生酸碱废水,收集引入生产废水处理站中和处理,作为清下水直排。

(7)全厂生产废水处理站:采用清污分流、分类收集、分类处理的方式。含氯废气处理产生的稀盐酸和废碱液等高Cl-废液均综合利用,不外排也不进入全厂生产废水处理站。其他低浓度废水如后处理洗涤废水、脱盐水站酸碱废水和全厂设备清洗入冲洗地坪水等进入全厂生产废水处理站进行处理,达标后外排。

生产废水处理站采取中和、混凝、沉淀等物理化学方法,废水中主要污染物pH、SS达标后的尾水部分回用(用于地坪冲洗),剩余部分达标排放。

生产废水产生、治理及排放情况见表5。

|

表5生产废水产生及排放情况  |

使用微信“扫一扫”功能添加“谷腾环保网”