高炉贮矿槽除尘系统的设计与分析

随着国家“上大压小,节能减排”战略的实施,国内钢铁行业也进入了一个发展高容量、高效率冶炼设备的阶段。由于钢铁企业是环保行业中的污染大户,高炉炼铁在原料供给和出铁时会有大量的有害粉尘排放,因此,钢铁企业对这些主要污染源进行了相应的治理。本文以河南青浦合金材料有限公司2座380m3 高炉贮矿槽除尘共用一台1450m2 的长袋低压脉冲袋式除尘器的总体设计方案为例,分析了高炉贮矿槽除尘系统的特点。

1 项目概况

河南青浦合金材料有限公司380m3 的单座高炉贮矿槽以高炉为中心线,槽上一边有5个焦炭贮矿槽,另一边为6个烧结和配料贮矿槽;相应槽下分别布置有11台震动给料机和2条成品矿皮带输送机和2条碎矿返矿皮带输送机。

1.1 槽上部分扬尘点的分布

(1)分料皮带机机头和布料车皮带机受料点的扬尘;(2)槽上布料车向贮矿仓卸料时,小车头轮处会因为转运卸料产生大量扬尘;(3)布料车向贮矿仓卸料时,由于落差较大,产生剧烈的扬尘。 1.2 槽下部分扬尘点的分布

(1)槽下震动给料机在筛料时,称重仓和给料机筛面的扬尘;

(2)震动给料机向各个输送皮带落料时产生的扬尘;

(3)碎矿返矿皮带输送机机头处的扬尘;

(4)成品矿向料坑贮矿仓卸料时的扬尘;

(5)料坑内向上料小车装料时的扬尘。

以上各个部位在正常生产过程中,由于粉尘的大量外逸,不仅会严重影响操作工人的正常工作,而且对人体的危害也相当严重。因此,必须对扬尘进行治理以改善工作环境。

2 设计方案的拟定

针对河南青浦合金材料有限公司2座380m3 高炉的布置和生产工艺的实际情况,经过合理的计算,管网系统采用灵活控制蝶阀的工艺,系统总风量为10,000m3 /h, 2座高炉共用1台1450m2 的长袋低压脉冲除尘器来进行扬尘治理。

2.1 槽上各扬尘点的控制

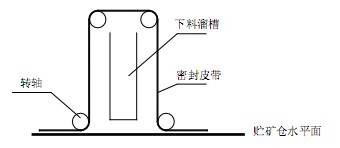

首先,在各分料皮带机机头和布料车皮带机受料点、贮矿仓顶部和布料车输送皮带机头轮处,有针对性的以密闭罩和半密闭罩的结构设置捕尘罩。由于槽上捕尘是各个钢铁企业除尘的难点,其中布料车头轮因为不定时的下料和移动,是整个除尘行业的治理难点。各除尘器生产厂家采取了不同的解决方式,常见的解决方式为:采用皮带密封的结构对贮矿仓的条形下料口进行活动密封(见图1),或者采用移动捕尘通风廊技术。

图1 皮带密封结构示意 |

以上采取的措施虽然对解决扬尘起到了一定的作用,但投入使用后容易出现以下弊端:如移动捕尘通风廊漏风量很大,会造成除尘器过滤面积成倍增加,且体积庞大,投资会成倍增加;由于贮矿仓的皮带密封不严会导致粉尘大量外逸,操作人员仍不能正常工作。

针对上述状况,采取皮带密封+仓内负压+移动捕尘的特殊结构以解决问题:每个贮矿仓仓顶靠近卸料口设置2~3个捕尘点进行负压抽尘(因为贮矿仓开口面积太大);另外,针对布料车不定时移动下料的特殊情况,进行针对性的设计,采用一个特殊的结构装置,完全摆脱依靠与矿槽等长的管道来移动捕尘的麻烦,且其投资只是移动捕尘通风廊的1/20,不仅满足了布料车随时移动下料的要求,而且节省了大量投资,除尘效果也远远超过了移动捕尘通风廊的除尘效果,这一技术现已大量推广应用在各个钢铁企业。

2.2 槽下各扬尘点的控制

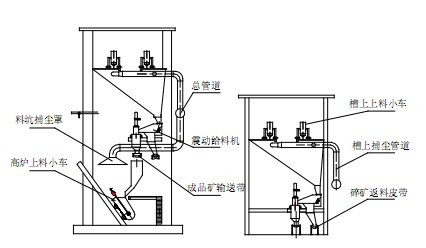

槽下的生产设备有震动给料机、成品矿输送皮带、碎矿大倾角返矿皮带和料坑的上料小车等。槽上、槽下的扬尘控制点见图2。

图2 槽上、槽下系统及扬尘控制点示意 |

(1)在震动给料机进行工作的同时,碎矿大倾角返矿皮带输送机也进行工作。震动给料机的筛面用密封板密封,只在称重仓顶设置密闭罩进行抽尘;碎矿大倾角返矿皮带的结构由于有裙边和分格板而存在大量的死角,且皮带机的输送速度为1.8m/s,因而在落料点处设置了半密闭罩并将整条皮带进行了适当的活动结构密封,既不影响检修,又可解决扬尘问题。

(2)料坑由于其特殊的结构,为便于上料小车的上下移动,一般结构的捕尘罩(即装料点正上方)离尘源较远,尘源离开了捕尘罩负压区的有效捕尘范围,再加上料坑都是半敞开的结构,易受外界气流的干扰,这就给料坑的除尘工作带来了很大的难度。针对这种情况,可采取两种方式:一是用钢板将捕尘罩两侧从上到下做了局部垂直密封,使捕尘罩负压能够充分利用并减少了外部气流干扰,这一做法取得了良好的效果;二是不采用顶部捕尘,而采用在上料小车的受料点附近设置侧吸罩,使捕尘罩负压区正对尘源,这一设计既解决了料坑的扬尘问题,也避免了料坑外界气流的干扰。

2.3 各扬尘点风量的确定

各扬尘点风量的数据应依现场生产工艺情况而定,各企业的扬尘点风量因生产工艺的不同而不同。该系统管道风速为18~25m/s,各捕尘罩的罩口风速为0.5~ 2m/s。

(1)槽上部分

1)分料皮带机机头和布料车皮带机受料点的扬尘风量为4500m3 /h;

2)槽上布料车向贮矿仓卸料时,料车小车头轮处转运卸料时产生的扬尘风量为4500m3 /h;

3)布料车向贮矿仓卸料时,由于落差较大,产生的扬尘风量为20,000m3 /h。

(2)槽下部分

1)槽下震动给料机在筛料时称重仓和给料机筛面的扬尘风量为5000m3 /h;

2)震动给料机向各个输送皮带落料时产生的扬尘风量为4500m3 /h;

3)碎矿返矿皮带输送机机头的扬尘风量为 4500m3 /h;

4)成品矿向料坑贮矿仓卸料时的扬尘风量为 8000m3 /h;

5)料坑内向上料小车装料时的扬尘风量为 20,000m3 /h。

2.4 整个管网系统的控制

整个管网捕尘采取了气动蝶阀和手动风量调节阀相结合的方式,用PLC集中控制、调节系统的工艺次序和流量的平衡。气动蝶阀相比电动通风蝶阀的优点是响应速度快、维修量少;手动风量调节阀的主要作用是用来调节整个系统的流量平衡,使各个点的扬尘都不会因为风量不均而导致捕尘效果不好。控制系统要依不同的生产设备而采用相应的控制方式,如震动给料机在工作时,气动蝶阀迅速打开开始捕尘,但震动给料机在停止工作时由于其自身的惯性作用,还会有余料继续下落,针对此种情况,气动蝶阀要相应的延时8~10s来解决此时的扬尘。总之,各生产设备都要根据实际情况进行有针对性的设计和布置,才能达到良好的捕尘效果。

2.5 除尘器

整个管网系统经计算优化选择后,两套高炉管网的出口各用一个总气动蝶阀来控制含尘风进入除尘器。由于两套管网系统的合理布置和控制,整个系统所需的风量降到最低,最终只用1台1450m2 的长袋低压脉冲除尘器就解决了两座380m3 高炉的粉尘治理工作。除尘器的技术参数如下:型号LCM1450;额定风量10×104 m3 /h;过滤面积1450m2 ;过滤风速1.15m/min;滤料为易清灰绦纶针刺毡;清灰压力0.2M~0.25MPa;压缩空气耗气量 1.5m3 /min;入口温度为常温;入口粉尘浓度20g/m3 ;出口粉尘浓度<50mg/m3 ;除尘效率99.9%;卸灰方式为卸灰阀+溢流螺旋输灰机。另外,在向运输车卸灰时,会由于落差等原因不可避免的产生二次扬尘,采用无尘卸灰装置可彻底解决此问题。

3 设备投入运行后的效果

河南青浦合金材料有限公司2座380m3 高炉贮矿槽除尘系统投入运行后,各扬尘部位粉尘捕集效果良好,除尘器过滤及清灰、输灰等环节工作正常,运行可靠,维修简单。实测岗位粉尘浓度约为8mg/m3 ,排放浓度<30mg/m3 ,设备漏风率<3%,每天出灰10~15t,达到国家规定的排放标准,彻底根治了区域的粉尘污染,取得了明显的经济效益、环境效益和社会效益。

参考文献:

[1] 冶金工业部.钢铁企业采暖通风设计手册[K].

[2] 简明通风设计手册[K].

[3] 张殿印,王纯.除尘器技术手册[K].

使用微信“扫一扫”功能添加“谷腾环保网”