双回路湿法脱硫工艺

一、双回路湿法脱硫工艺原理

(一)湍流传质技术

湍流传质技术是利用流体力学和气体动力学原理,通过高速气液对流产生气液旋转翻覆的湍流空间。在高速湍流区,经过对烟气流速、浆液量和喷射高度的有效控制,通过竖喷喷嘴获得分布均匀的浆液颗粒,气、液、固三相充分接触,迅速完成传质过程,从而达到气体净化的目的。

(二)喷嘴的独特构造

喷嘴的构造直接影响吸收液滴与烟气的接触面积以及吸收液与SO2的反应速度,进而影响脱硫效果。

二、双回路湿法脱硫工艺组成

双回路竖喷湿法脱硫工艺烟气脱硫系统包括:烟气系统、二氧化硫吸收系统、吸收剂浆液制备系统、石膏浆液脱水系统、工艺水系统、排水系统、废水系统。各系统的功能详细如下:

(一)烟气系统

烟气系统是脱硫预处理的烟气所要经过的通道,包括原烟气烟道,净烟气烟道、旁路烟道以及烟道上的相关附件。当FGD装置运行时,从锅炉引风机后引出的原烟气通过风机升压后喷水降温进入双回路塔。在塔内脱硫烟气净化,经除雾器除去水雾后,接入主体发电工程的烟道经烟囱排入大气。设置旁路挡板门,当锅炉启动、异常烟温、FGD装置故障、检修停运时,烟气由旁路挡板经烟囱排放。

(二)二氧化硫吸收系统

预处理烟气经风机提升压头后,由上至下进入双回路塔的高速吸收区,烟气与喷嘴中喷出的吸收浆液逆向高速碰撞,形成了湍流层,烟气穿过该层时,与吸收剂发生化学反应,从而除去烟气中的二氧化硫,烟气转弯在低速吸收区进行二次脱硫,经过净化的烟气经塔内除雾器除雾后进入净烟气烟道后排放。而吸收反应后的吸收液由自重下落到双回路塔下部的浆液池,与不断鼓入的氧化空气充分氧化,生成石膏进行排放。为防止二水硫酸钙沉淀在双回路塔浆液池内设置搅拌器。

化学方程式为:

吸收反应: 2CaCO3+H2O+2SO2=2CaSO3·1/2H2O+2CO2 ↑

氧化反应: 2CaSO3·1/2H2O+O2+3H2O=2CaSO4·2H2O ↓

(三)吸收剂浆液制备系统

采用商品石灰石粉配制成石灰石浆做为吸收剂。石灰石粉从粉仓下部称重后进入吸收剂浆液槽与工艺水配置成成品浆液送至双回路塔进行吸收反应。

(四)石膏浆液脱水系统

脱硫系统设有脱水系统,包括石膏旋流器一级脱水系统,石膏真空皮带脱水机二级脱水系统。双回路塔排出浆液为石膏(CaSO4·2H2O)和其他盐类的混合液,包括MgSO4、MgCl2、CaCl2、NaSO4、NaCl、石灰石(CaCO3)、氟化钙(CaF2)、和灰份等组成。

(五)工艺水系统

脱硫系统设置工艺水系统,满足脱硫系统内所有需要工艺水的用户。

(六)排水系统

脱硫系统正常运行时的浆液管和浆泵,在停运时后冲洗的冲洗废水收集在地坑中。收集在地坑中的浆液返回脱硫系统回收利用。

(七)废水系统

来自石膏旋流器溢流的部分浆液和石膏皮带脱水机滤液送入脱水系统地坑。部分浆液进入废水系统,部分浆液送至吸收剂制备系统,部分浆液返回双回路塔重复利用。

|

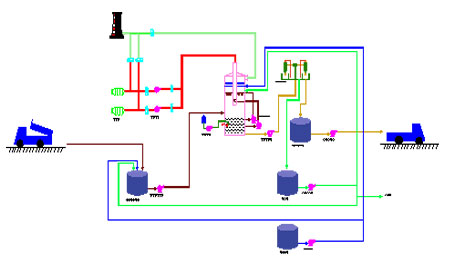

工艺流程 |

三、双回路湿法脱硫工艺的特点

双回路塔除脱硫效率与空塔技术一致外,具有液气比小、大口径雾化喷嘴设计等技术优势。从技术经济、适应性方面综合考虑,还具有如下显著特点:

(一) 投资和运行成本低

与喷淋塔相比,减少了2—3层联管喷淋层,也相应减少了等量的浆液循环泵;较低的液气比降低了双回路塔的高度、减少了占地面积、减少了工艺水的消耗;由于只使用一层喷淋联管,喷嘴使用量降低75%。综合比较,投资减少15%-20%,减少运行电耗30-35%,总运行成本降低20%-25%。

(二) 占地面积小,适合于老厂改造

该脱硫系统占地面积小、高度低、布置紧凑、安装简便,特别适合预留空间小、现场位置有限的已建电厂脱硫技术改造项目。

(三) 结构简单,便于运行和维修保养

系统的故障主要就是喷淋系统故障,反映在喷淋管道和喷嘴的堵塞。本系统高速湍流吸收区只使用1-3只大口径喷嘴,安装方式为套管抽拉式,一旦系统出现故障,可从外侧将喷淋管抽出更换;低速吸收区采用大口径球形喷嘴,也采用套管抽拉式安装方式,大大降低了维修难度,减少维修时间,有效解决了系统维护对主机运行的影响。

(四) 采用新型复合材料

防腐和和耐高温是双回路塔设计需要重点克服的两个难点,特别是在双回路塔的烟气入口和出口处,往往需要采用高性能不锈钢作为烟道内衬,价格昂贵且施工和维护困难。本系统在烟气入口的高速湍流区采用耐温玻璃钢为主材、内衬高分子耐磨、耐高温、耐腐蚀材料,具有使用寿命长的特点,可以处于基本免维护工作状态。

(五) 脱硫剂选择性强

在脱硫剂的使用上,除石灰石粉外,可以根据当地的资源条件灵活选择,包括化工企业的碱性废料,能使用多种脱硫剂包括石灰、烧碱溶液、电厂冲渣水、电石渣、白云石、苏打、氧化镁/氢氧化镁溶液、废钢渣、废液氨、纸厂黑液等碱性物质,可以大大降低系统的运行成本。

(六) 工艺方案选择灵活

针对每个项目的具体情况,可采用并联、串联组合设计,即:对场地小、几台小机组同时脱硫,可选择“几炉一塔”的工艺方案;在场地充裕、机组较大、脱硫改造工程资金不太充裕的情况下,可选择“一炉两塔”工艺方案;真正做到“度身定做”,最大限度满足政府和企业的客观需求。

(七) 对工况变化的适应能力强

烟气脱硫系统的设计依据,来源于业主的设计条件。设计条件要求脱硫系统有一定的设计余量,以适应主机系统、煤种变化等运行环境的变化。主机系统运行负荷、煤种、煤的二氧化硫含量变化,都对脱硫子系统提出了适应性的要求。但预留太大能力,会造成投资的大幅度增加;能力预留不够,满足不了实际运行的需要。

本工艺系统在工艺设计上,在投资增加不多前提下,充分考虑了脱硫系统的适应能力,根据烟气量和烟气中二氧化硫含量的变化,对系统进行分级控制,保证系统在满足设计要求前提下,可以上下浮动30%。

四、双回路脱硫工艺存在的缺陷

双回路湿法脱硫工艺中存在着一些技术缺点:

第一,双回路湿法脱硫工艺的高速吸收区的阻力比较大,大约在1500Pa-2000Pa左右,系统阻力比喷淋空塔的阻力要大1000Pa左右,所选用的风机的压头要求比较高。

第二,双回路湿法脱硫工艺采用新型复合材料,主要采用耐温玻璃钢为主材、内衬高分子耐磨、耐高温、耐腐蚀材料,但是玻璃钢本身材质存在一些缺陷,比如材质比较脆,韧性和刚性都不大等。

虽然双回路湿法脱硫工艺存在着以上缺点,但是与其优点相比较来说显得非常微不足道,所以推广使用双回路竖喷湿法脱硫工艺是具有非常重要的现实意义。

使用微信“扫一扫”功能添加“谷腾环保网”