钢铁厂烧结烟气脱硫技术的研究进展

摘要: 钢铁企业是造成大气污染较为严重的工业企业类型之一 , 其中烧结工序是主要的污染源。综述了钢铁企业二氧化硫污染现状及主要控制技术 , 结合钢铁企业烧结烟气的特点 ,介绍了目前几种烧结烟气脱硫技术 , 主要介绍了双循环流化床烧结烟气脱硫技术 , 同时分析了这些烧结烟气脱硫技术的特点和发展趋势。

关键词: 二氧化硫, 烧结烟气, 双循环流化床烟气脱硫

1 引言

钢铁行业是材料与能源高度密集型的行业 , 既是原料消耗大户 , 又是能耗大户、污染大户 , 近一半以上的物料投入最终以废气、固体废弃物或副产品的形式产出。2004年钢铁工业二氧化硫 ( SO2 ) 排放量为 113.4万 t, 占全国 SO2 排放量的 6.5% , 仅次于火电行业和建材业 , 居第 3位。从钢铁生产的工艺流程分析 , 钢铁生产过程产生的 SO2主要来源于烧结工序。烧结工序外排 SO2 所占比例在 65% ~93%之间, 并且所占比例呈逐年增加的趋势。控制烧结机生产过程中 SO2的排放 , 是钢铁企业 SO2污染控制的重点 , 是钢铁企业保持可持续发展的关键环节之一。Berry等就 21世纪钢铁工业五大趋势指出 , 除非钢铁行业能够确保环境不受污染与行业的可持续发展密切结合 , 否则社会将限制钢铁工业的存在。国外已投巨资对烧结烟气进行治理 , 甚至关闭了烧结厂。由于前些年我国对烧结烟气长期执行较低的环境标准 , 烧结烟气脱硫技术在国内没有得到推广和应用 , 烧结烟气 SO2排放基本上处于无治理的排放状况 , 相关工艺开发和技术积累都远远不足。因此 , 目前的主要任务就是借鉴国外的先进经验 , 开发适应我国国情的烧结烟气脱硫技术。

烧结烟气是烧结混合料点火后随台车运行 , 在高温烧结成型过程中产生的含尘废气。其主要特点是: 排放量大 , 1 t烧结矿大约产生 4000~6000m3 烟气; 含尘浓度高 , 烟尘主要以铁及其化合物为主 , 还含有硅、钙等铁矿伴生成分; 温度较高, 一般在 150℃左右; 含湿量大 , 水分含量在 10% (体积比 ) 左右; 含有腐蚀性气体 , 如 H2S、NOX、SOX ; 含 SO2 浓度低 , 浓度变化很大 , 一般在 1000~3000mg/m3 。

2 烧结烟气 SO2控制方法

国外烧结烟气 SO2减排和控制措施主要有低硫原料配入法、高烟囱稀释法和尾部烧结烟气脱硫法三种。

2.1 低硫原料配入法

烧结烟气中的 SO2是由烧结原料中的硫在高温烧结过程中与空气中的氧化合生成的。因此 , 在确定烧结原料方案时 , 按规定的 SO2允许排放量配比燃料 , 实现从源头上控制烧结烟气中 SO2 的排放量。但此法使原料的来源受到限制 , 烧结矿的成本也随着低硫原料价格的上涨而增加。就目前国内能源材料紧缺的状况来看 , 此法难以全面推广应用。

2.2 高烟囱稀释法

一般情况下 , 烧结排放烟气的主抽烟囱高度在 80~120m之间 , 为使 SO2 着地时的浓度满足环境标准要求 , 常采用高烟囱稀释排放法。此法在世界各国的冶金、火电等企业广泛使用。如日本有 230m的高烟囱 , 英国有 260m的烟囱 , 美国的烟囱高达 360m。由于此法经济、简单易行 , 因此被西欧各国的烧结厂 , 特别是未制定排放总量限制国家的烧结厂所普遍采用。高烟囱稀释法虽能暂时解决区域环境 SO2污染 , 但随之会带来酸雨、腐蚀等问题。目前我国实行对大气污染物排放浓度和排放总量的双重限制 , 因此 , 高烟囱稀释法亦不符合我国的实际要求。

2.3 烟气脱硫法

尾部烧结烟气脱硫法是各国专家普遍认为唯一能实现的、有效的解决烧结烟气脱硫的方法。烟气脱硫方法按工艺特点分为湿法、半干法和干法三种, 按脱硫产物是否回收分为抛弃法和回收法。目前世界上研发的烟气脱硫技术有 200多种 , 进入大规模商业应用的只有 10余种 , 我国也先后引进了不同的烟气脱硫技术用于火电厂 , 但用于烧结烟气脱硫的技术却进展缓慢。因此 , 如何根据我国钢铁业的实际情况 , 开发适应中国国情的烧结烟气脱硫主流工艺成为当务之急。

3 烧结烟气脱硫技术

3.1 烧结烟气脱硫技术现状

烧结烟气脱硫技术的研究 , 日本居于世界领先地位 , 按照严格的环境保护标准 , 在上世纪 70年代建设的大型烧结厂 , 采用了烧结烟气脱硫法 , 脱硫方式为湿式吸收法。进入 20世纪 80 年代以后 , 考虑到资源的综合利用, 烧结烟气脱硫技术均向回收利用资源的方向发展。经过长期的技术研发 , 具有工程实例的尾部烧结烟气脱硫法主要包括石灰石 /石膏法、钢渣石膏法、氨硫铵法、电子束氨法、活性焦法、密相干塔法。石灰石 /石膏法是用石灰石或石灰的乳浊液吸收烟气中的 S O2 , 生成半水硫酸钙或石膏。其技术成熟 , 脱硫效率高达 90% , 在美国、德国等国家被广泛采用。但投资及其运行费用较高 , 系统复杂 , 占地面积大 , 而且易于腐蚀、磨损以至堵塞管路。

钢渣石膏法烧结烟气脱硫原理与石灰石/ 石膏法基本相同 , 其本质是利用钙元素将气相中的硫元素转移到固相 , 吸收剂是利用炼铁转炉的废钢渣制成的钢渣乳液 , 副产品是含大量杂质的石膏。该法利用了废渣 , 减少了石灰石粉的用量 , 从而降低了成本, 但易结垢 , 产品不易利用。

氨硫铵法是把烧结烟气脱硫和焦化煤气脱氨相结合的一种化害为利的综合处理工艺。它以氨水作为吸收剂洗涤烟气中的 SO2 , 最终生成硫铵。在有焦炉的钢铁厂 , 烧结废气采用氨硫铵法脱硫具有经济效益好、脱硫效率高等优点 , 其不足之处是有废水排放。

电子束氨法的基本原理是: 在高能量的电子束的照射下 , 烟气中的各种气体分子和水蒸气发生辐射反应 , 产生大量的离子自由基等活性物质。这些活性离子与 S O2 和 NOX 反应生成硫酸和硝酸 , 再与先加入的氨反应生成硫酸铵和硝酸铵。电子束氨法能同时脱硫脱硝 , 过程简单 , 不产生废水、废渣 , 反应副产品可作化肥 , 但系统安全性差 , 运行成本高。

活性焦法是以炭材料为脱硫剂的炭法脱硫技术之一。此法在脱除 SO2的同时 , 能不同程度地脱除废气中的 HCl、HF等有害气体 , 装置占地面积较小 , 副产品经综合加工后可利用。但存在运行成本高 , 设备庞大且造价高、腐蚀问题突出、硫资源回收处理等问题。改进后的活性焦脱硫技术可以充分利用烧结烟气中的 SO3和高含水量 , 也能较好地适应烟气中 SO2浓度的波动 , 并能除去烟气中的铁氧化物和氯代芳香烃类危险物质。我国采用新型炭材料、新型炭床与新脱硫工艺自主研发的新型炭法 , 已被列为国家重大高新科技产业化项目。

密相干塔法是利用干粉状的钙基脱硫剂 , 与密相干塔及除尘器除下的大量循环灰一起进入加湿器内进行增湿消化 , 使混合灰的水分含量保持在 3%~5%之间 , 加湿后的循环灰由塔上部进料口进入塔内。该技术的主要特点是: 脱硫剂用量少且利用率高 , 耗水量低 , 系统对 SO2浓度的变化适应性强 , 脱硫在整个脱硫过程中处于干燥状态。但是由于脱硫过程中利用斗式提升机将吸收剂和循环物料从吸收塔顶部倒入 , 水分得不到充分蒸发 , 顶部开口漏风率大; 而且塔内装有多个搅拌器来增加物料的扰动 , 这对装置运行而言也存在很大隐患。

3.2 内外双循环流化床烟气脱硫技术

由于我国大多数烧结机建设时没有预留脱硫位置 , 因此这些烧结机在增加脱硫设施时会受到场地空间的制约。循环流化床半干法烟气脱硫工艺简单 , 投资仅为湿法的 50% ~60%, 运行费用为湿法的一半 , 在钙硫比为 1.2~1.3时脱硫效率可达 85%以上 , 能满足绝大部分中国烧结机烟气脱硫要求。循环硫化床半干法脱硫工艺的一个主要优点是占地面积小 , 尤其适用于中国钢铁企业现场用地紧张的实际情况。同时该工艺无废水产生 , 脱硫产物经处理可以进行综合利用 , 不产生二次污染。因此 , 该工艺有望成为适应中国国情的烧结烟气脱硫主流工艺。福建三钢闽光股份有限公司经过现场调研论证在 2号烧结机上使用了循环流化床脱硫技术。中国科学院过程工程研究所独立开发了内外双循环流化床烟气脱硫技术 , 并在济南钢铁公司 120m2 烧结机上完成了中试开发 , 该技术正在进一步推广应用。

(1) 工艺流程

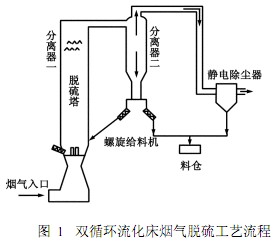

双循环流化床烟气脱硫装置是一种两级分离、内外双重循环的烟气脱硫装置。它利用循环流化床的原理 , 通过对吸收剂的多次再循环 , 增大吸收剂与烟气的接触时间 , 提高脱硫剂的利用率和烟气脱硫的效率。循环流化床里部的内循环使床内呈现一种激烈的湍流状态 , 增强了吸收剂对 SO2的吸收 , 并且由于颗粒之间的碰撞加剧 , 使得吸收剂表面不断被剥落 , 从而避免了孔堵塞造成的吸收剂活性下降。工艺的主要构成包括: 文丘里流化装置、脱硫反应塔、一级惯性分离器、二级旋风分离器、脱硫灰回送及添加机构、控制系统 , 如图 1所示。

|

烟气经脱硫塔下部的文丘里 , 把脱硫剂及脱硫灰流化 , 文丘里上方设有喷水嘴, 喷出的水与烟气、脱硫剂及脱硫灰充分混合 , 进行半干式脱硫反应。分离塔顶部的一级惯性分离器对高含灰烟气进行初步分离 , 分离出的脱硫灰靠重力直接进入脱硫塔形成内循环。初步分离后的烟气进入二级旋风分离器进行二级分离。分离后的烟气进入静电除尘器进行除尘 , 分离出的脱硫灰经螺旋给料机送回脱硫塔 , 形成脱硫灰的外循环。

(2) 技术特点

内外双循环流化床烟气脱硫系统的主要技术特点是: 该系统没有浆液喷嘴 , 只喷入水和空气 , 因而无制浆及喷浆系统 , 节省了原材料 , 降低了资金投入; 塔内增加了一级惯性分离装置 , 强化了脱硫剂的内循环 , 使得出塔气体的含尘浓度大大降低 , 减轻了外部除尘器的负荷 , 延长了使用寿命 , 这是该技术最显著的特点; 由于烟气可以在较低的温度下运行 , 脱硫效率高、钙利用率高 , 因而钙硫比低 , 通常在 1.1~1.3之间; 脱硫剂用量少且利用率高 , 床料有 98%参与循环 , 使脱硫剂的利用率可达 99% , 从而提高了脱硫效率; 通过控制喷水量的大小 , 可以使脱硫塔在接近烟气绝热饱和温度下运行 , 使液滴蒸发趋于缓慢 , SO2与脱硫剂的反应时间增大 , 脱硫效率和脱硫剂的利用率都有提高 , 并且脱硫剂在整个脱硫过程处于干燥状态 , 避免了结垢和腐蚀现象; 脱硫副产品为硫酸钙、亚硫酸钙及飞灰的混合物 , 脱硫灰的湿度小于 1% , 而且不粘结 , 对脱硫副产品的处置方式可以采取抛弃法 , 也可以采取综合利用法 , 抛弃后脱硫灰的表面形成一层硬壳 , 避免向周围的土壤渗透 , 综合利用的脱硫灰可做建筑和筑路材料 , 用于非结构性场合; 烟气无需加热即可排放。

4 结论

目前 , 我国正处于 “十一五 ”阶段 , 建设和谐社会、人类与环境的可持续发展、实现环境保护与经济建设协调发展是必然趋势。钢铁企业是国民经济支柱产业 , 治理钢铁企业废气污染势在必行。目前 , 烧结烟气脱硫的技术很多 , 要根据我国钢铁行业的实际情况和烧结烟气特点 , 选择合适的烧结烟气脱硫技术。内外双循环流化床烟气脱硫技术符合中国国情 , 投资少 , 占地面积小 , 脱硫效率高 , 无二次污染 , 副产品可综合利用。它不仅适合大型烧结厂 , 对中小型烧结厂的改造治理也是一种比较理想的方法, 是一种前景广阔的烧结烟气脱硫技术。

使用微信“扫一扫”功能添加“谷腾环保网”