碱式硫酸铝—石膏法烟气脱硫技术

摘要:碱式硫酸铝—石膏法作为一种脱硫技术对于处理低浓度SO2具有诸多优点,文中介绍了该法的发展概况、脱硫原理、工艺流程以及工艺要点。

关键词:碱式硫酸铝;脱硫;工艺流程;工艺要点

1 前言

我国二氧化硫排放量居世界第一位,2003年已达2159万吨,其中59%以上的二氧化硫是由燃煤电厂排放的[1]。燃煤电厂是SO2污染最集中、规模最大的行业,也是我国控制SO2污染的重点行业。控制燃煤电厂SO2排放的途径主要有燃烧前脱硫、燃烧中脱硫和烟气脱硫,而烟气脱硫是目前控制SO2最行之有效的途径。

烟气脱硫的基本原理是利用各种技术手段将烟气中的SO2从气相中分离转,利用酸碱中和反应将气相中的SO2转化成固态或液态的硫酸盐、亚硫酸盐或其它的硫酸盐形式。碱式硫酸铝—石膏法是湿法烟气脱硫技术中的一种,在试验过程中我们发现应用该种技术在处理低浓度二氧化硫上具有诸多优点。

2 什么是碱式硫酸铝

硫酸铝是离子型化合物,易溶于水,由于Al3+的水解作用,使它的溶液呈酸性,往溶液中加入CaCO3粉末,可生成含水量不定的水合氧化铝Al2O3•xH2O,也可写作Al2(OH)3的形式,其碱性略强于酸性。活性组分Al2O3对SO2具有强大的亲和力,它能与未反应的硫酸铝形成碱式络合物(1-x)Al2(SO4)3•xAl2O3,通常将它称作碱式硫酸铝[2]。

目前,世界上利用碱式硫酸铝溶液作为吸收剂吸收烟气中SO2,进行烟气脱硫的方法有两种,即碱式硫酸铝—石膏法(简称碱铝石膏法)和碱式硫酸铝—解析法(简称碱铝解析法)。[3]

3 碱式硫酸铝法烟气脱硫工艺发展概况

碱式硫酸铝解析法最早由英国皇家化学工业公司(ICI)于1932年至1942年进行研究,该国的蔓彻斯特于1958年建成一套装置并投入运转。芬兰奥托昆普铜冶炼厂于1936年用该法处理含5%SO2烟气,生产能力为52t/d(液体SO2)。我国沈阳化工研究院于1954年用此法进行过中间试验,处理含0.5~1%SO2的铅烧结烟气,吸收率达90%以上,吸收SO2以后的溶液,用低压蒸汽解吸,以得到SO2气体,并使吸收剂循环使用,解吸效率接近100%,每吨SO2消耗低压蒸汽6.7吨。由于当时条件限制,对于0.3%左右的低浓度SO2气体未进行试验。

日本自六十年代开始逐渐重视碱式硫酸铝法的研究。1972年,日本同和矿业公司开发了碱式硫酸铝—石膏法用于烟气脱硫,并首先在该公司的冈山冶炼厂使用,20 个月的平均脱硫率为99%。我国于1980年引进一套该装置,用来处理南京钢铁厂硫铁矿烧渣的高温氯化焙烧尾气,最大设计烟气量为52,300Nm3/h,SO2浓度为2,850ppm,排空SO2浓度106ppm,自生产以来,脱硫效果很好,SO2吸收率达98.7—99.5%。从1980年开始,南京化学工业公司研究院在消化该装置的基础上,经历了实验室小试、工艺模拟和连续运行验证等阶段,为沈阳冶炼厂设计了一套处理硫酸车间尾气的脱硫生产装置,其设计烟气量为135,000 Nm3/h,SO2年平均浓度4,500ppm,1985年投产。其后的20年国内外再无研究应用该法的文献报导。

1998年我们在生化法烟气脱硫试验研究中,偶然发现碱式硫酸铝溶液对于吸收1000ppm以下浓度的SO2气体具有诸多优点,随后对其脱硫原理、工艺流程作了深入的试验研究。

4 碱式硫酸铝—石膏法脱硫技术

4.1 碱式硫酸铝—石膏法脱硫原理

该法用碱式硫酸铝溶液吸收烟气中的SO2,然后将此吸收液氧化,再用石灰石再生为碱式硫酸铝循环使用,同时可副产石膏。该工艺过程由三个基本步骤组成,即吸收、氧化、中和(再生)。下面将其原理分述如下:

(1)吸收:碱式硫酸铝(BAS)溶液对SO2具有良好的吸附能力,化学反应如下:

Al2(SO4)3•Al2O3 + 3SO2 = Al2(SO4)3•Al2(SO3)3 (1)

由反应式可知,溶液中吸收SO2的有效成分是Al2O3, Al2O3含量的多少,将决定对SO2的吸收能力,它在溶液中的含量通常用碱度表示,碱式硫酸铝表示为 (1-x)Al2(SO4)3•x Al2O3,则碱度为100x%。

(2)氧化: 吸收SO2后的溶液用空气中的氧将Al2(SO3)3氧化为Al2(SO4)3:

2Al2(SO4)3•Al2(SO3)3 + 3O2 = 4Al2(SO4)3 (2)

吸收SO2后的碱式硫酸铝在氧化塔中用空气进行氧化,氧化速度快,停留时间仅需几分钟,反应是在气液两相中进行,因此与空气量(为理论量的2倍)、气液接触表面积以及氧的吸收率有关[4]。

(3)中和(再生):用石灰或石灰石粉中和使吸收液再生,其反应式如下:

2Al2(SO4)3 + 3CaCO3+6H2O = Al2(SO4)3•Al2O3 + 3CaSO4•2H2O↓+ 3CO2↑ (3)

石灰石的粒度要求不小于200目的在80%以上,而在其他方法中则要求不小于325目,这是本法的优点之一[5]。

碱式硫酸铝溶液的制备反应式与式(3)相同,可用工业液体矾(含Al2O38%)或粉末硫酸铝[Al2(SO4)3•16~18H2O]溶于水,然后添加石灰或石灰石粉中和,沉淀出石膏,以除去一部分硫酸根,即得到所需碱度的碱式硫酸铝,根据需要的碱度控制石灰或石灰石粉的添加量。通常控制碱度在10%~40%[6],在碱度>50%时容易形成絮凝状沉淀。

在整个工艺中,作为吸收媒介物的Al是以水溶液中的离子状态存在的,从理论上讲,Al2(SO4)3的补充量是没有必要的。但在实际上因为被石膏所吸附的那部分不可能完全冲洗干净,会造成Al的损失,所以需要定期补充铝。

4.2 碱式硫酸铝—石膏法工艺流程

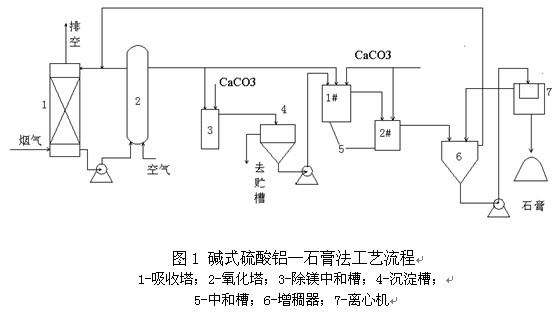

|

图1是碱式硫酸铝—石膏法工艺流程图。该工艺过程主要由吸收剂的制备系统、吸收系统、氧化系统、中和再生系统组成。烟气经过滤除尘后从吸收塔下部进入,在塔内经吸收剂洗涤除沫后排入空气。吸收后的溶液送至氧化塔用空气进行氧化,氧化后的吸收液大部分返回吸收塔,从循环吸收液中引出一部分去中和。其中一部分先除去镁离子以保持镁离子的浓度在一定水平之下。其余部分在1#、2#槽中和至要求的碱度,然后送至增稠器,上层清夜返回吸收塔,底流经分离机分离后得到石膏产品[4]。

4.2.1工艺要点

(1)吸收液碱度 吸收液碱度越高,吸收效率越高,但碱度大于50%时,容易生成絮状沉淀物。吸收剂的碱度一般在10%~20%之间,如烟气中SO2浓度波动大时,碱度可以高一些。中和后的吸收剂碱度控制为25%~40%。

(2)吸收液中的铝含量 铝量是指每升溶液中含有总铝的克数。溶液中铝含量影响脱硫效率,铝含量高低也影响到石膏中铝的损失。吸收剂的含铝量通常控制为18~22g/L,而当铝浓度为15~20g/L时,石膏中的铝损失量最少。

(3)吸收液的pH值 碱式硫酸铝溶液的pH值较其它方法较低,为2.4 ~4.0。因此,在这样低的pH值下设备不易堵塞。

(4)氧化催化剂 氧化时的催化剂是Mn2+和Fe3+。一般用MnSO4 0.2~0.4g/L即可;但实际生产中,因为锰离子浓度随着时间而降低,故需要经常补充;Fe3+的催化效应及加入数量有待进一步研究确定。

(5)铝补充量 由于处理的烟气及石灰石中镁含量的不同,铝补充量也不同,1t石膏约补充0.5~2g/L。

5 结束语

通过进行处理烟气量为380m3/h的脱硫试验后,我们发现碱式硫酸铝—石膏法烟气脱硫工艺对于吸收低浓度的SO2具有诸多优点:作为原料的石灰石和硫酸铝,价格低廉、来源方便;吸收剂—碱式硫酸铝溶液无毒无味、不引起二次污染;吸收液的pH值较低,设备不易堵塞;溶液吸收SO2容量大、液气比小、钙硫比低、脱硫效率高;副产品可得到优质的石膏。上述优点说明碱式硫酸铝—石膏法烟气脱硫技术在净化低浓度SO2上具有广阔的应用前景。

参考文献:

[1] 中国环境保护产业协会锅炉炉窑脱硫除尘委员会.我国火电厂烟气脱硫行业2004年发展报告[J].中国环保产业,2005,(8):40.

[2] 郭东明.硫氮污染防治工程技术及其应用[M].北京:化学工业出版社,2001.

[3] 高瑞华.碱铝再生法烟气脱硫新工艺[J]:四川化工,1996,(2):16.

[4] 肖文德、吴志泉.二氧化硫脱除与回收[M].北京:化学工业出版社,2001.

[5] 雷仲存.工业脱硫技术[M].北京:化学工业出版社,2001.

[6] 焦晓峰等.碱式硫酸铝法烟气脱硫试验研究[J]:内蒙古科技与经济.2005,(10):135.

使用微信“扫一扫”功能添加“谷腾环保网”