新型O3氧化技术对燃煤烟气NOx/SO2的同时脱除

通过改变NO价态,从而实现与SO2在同一碱液洗涤装置中的同时脱除是高效同时脱硫脱硝的一条有效途径。而O3作为活性自由基的一种,在电子束技术与等离子体技术中已被证明大量存在,而且由于其生存周期相对较长,从而可以实现采用少量气体放电产生活性O3后送入烟气进行反应,大大降低电催化同时脱硫脱硝技术能耗。本文首先对不同温度下O3的热分解特性进行测试,结果表明在典型锅炉排烟温度150℃下,O3分解速率不高,10s时,[O3]/[O3]0值降为0.72,分解率为28%,而动力学模拟发现O3与NOx之间的反应时间仅需0.01s,因此在锅炉典型排烟温度下,臭氧的自身分解对与O3/NOx/SO2之间的反应影响不大,因此采用局部放电产生O3然后送入烟道的做法是可行的。通过NO与O3之间的氧化特性试验发现,在100℃和200℃条件下NO的氧化趋势相似,随O3/NO摩尔比例的增加,NO氧化率呈线性增长,在O3/NO摩尔比为1.0时NO氧化率分别为85.7%和84.8%。300℃~400℃由于O3自身分解速度加快,从而NO氧化效率不断下降,400℃时NO几乎没有氧化反应进行。结合湿法洗涤装置对NOx/SO2的同时脱除试验表明,通过加入O3,可以实现NOx和SO2的同时脱除,分别达了86.27%的脱硝效率和近100%的脱硫效率。

1引言

煤燃烧过程中产生的SO2,NOx,PM,重金属等污染物对环境产生的影响日益严重。目前电站锅炉对于SO2的控制大量采用湿法烟气脱硫装置,效率可达95%以上[1]。对于NOx的控制,常规控制方法有:炉内燃烧控制包括低NOx燃烧器技术,低氧燃烧,空气分级,再燃烧等;燃烧后控制有选择性非催化SNCR和选择性催化SCR技术。燃烧控制与SNCR技术是低成本高效率的低NOx控制技术,但脱除效率一般仅能达到50~65%[2-4]。对于今后日益严格的排放要求,势必寻找更高效的脱除技术。SCR是目前商业技术中最有效的低NOx控制技术,可以达到80%以上的脱硝效率,但其初期投资在490~1250元/kw,非常昂贵,运行费用大约为2100~2800元/吨NOx[5]。若在湿法脱硫的基础上再引进SCR技术,势必增加巨额的投资与运行费用,因此研究一体化的高效的多种污染物综合脱除技术就显得尤为重要。

目前锅炉烟气中比较难于处理的重点污染物是NOx,锅炉烟气中的NOx 95%以上是以NO形式存在的,由于NO不溶于水,所以很难在类似的湿法脱硫装置工艺中有效吸收。但不同价态的氮氧化物具有不同的溶解、反应特性,如高价态的NO2,NO3,N2O5可以与水反应生成HNO3,其溶解能力大大提高。因此若能将NO有效氧化,就可以与烟气中的酸性气体成分如SO2,HCl,HF等在随后的碱液洗涤装置中一并脱除。目前改变NO价态促进其溶解性提高的方法各种各样,如强氧化剂NaClO2,HClO3,KMnO4,P4等,活性自由基如O,OH,O3,HO2等[6-8]。其中活性自由基方法如电子束技术、脉冲电晕放电等离子体技术以其高效、同时脱硫脱硝等特点日益引起研究与应用方面的广泛关注,但其较高的能耗一直是限制其大规模工业应用的主要制约因素。这两种技术能耗较高的原因主要是由于放电产生的活性自由基如O,OH的寿命非常短,如OH自由基的半衰期为10-10~10-9s,因此其放电过程要与反应过程合二为一,才能保证在自由基湮灭之前能够与NOx/SO2等污染物分子发生碰撞并发生反应,而烟气成分是非常复杂的,放电条件非常恶劣,因此造成其能耗居高不下。而浙江大学热能工程研究所针对以上特点,开发了新型的O3氧化同时脱硫脱硝技术,由于O3生存周期相对较长,因此可以采用局部气体放电产生自由基O3后喷入烟道,从而大大降低系统能耗,本文就对该过程中的一些关键过程进行系统研究与分析。

2试验系统及方法

传统石英管反应器,采用单管结构电炉加热,在应用当中存在一系列问题:首先,温度场不均匀,温度曲线呈典型梯形分布;其次,反应器很难做到反应气体的充分预热,反应经历从低温到高温的动态过程,这给动力学研究带来一系列困难。其它研究者往往采用双管加热来完成气体的预热,但两管连接处温度已有较大降低,预热效果欠佳,尤其对于均相反应动力学的研究存在较大误差。

本文所采用的多层石英管栓塞流反应器结构如图1所示。该反应器分3段组成,分别称为预热段、反应段、冷却段。反应器共有三层管道结构,外径 22mm。反应气体分两个通道送入不同预热段,在进入反应段之前,两股气体完全隔离,避免过早反应。流量较小的含臭氧空气从入口1进入,在中心管内预热后直接进入中心反应段;流量较大的模拟烟气则从入口2进入,沿外圈管道进入炉膛中心后回流,与臭氧气体在反应段入口快速混合后进入中心反应段5。中心反应段内径5mm,长 100mm,LD=20,属典型栓塞流反应器,其位置刚好在电炉加热中心等温段,温度均匀,在反应段入口处,由于两根预热管路的叠加,流通面积突然减小,形成两股反应气体在入口处的高速混合,尽可能避免了混合、预热等因素对于反应过程的影响。冷却段采用空气进行冷却。当总流量控制在1L/min条件下时,反应段停留时间为33.3/T秒,其中T为反应温度,单位K。

|

图1反应器结构示意图 |

试验系统如图2所示,压缩空气经臭氧发生器放电产生臭氧,部分O3经流量计后送入反应器气体入口1,臭氧浓度采用IN2000型臭氧分析仪在线测量,臭氧分析仪旁路流量计起调压作用。NO,SO2,N2等气体经流量计后进入混合箱,然后送入反应器气体入口2,试验中维持总气体流量在1L/min左右。尾部气体成分由罗斯蒙特烟气分析仪NGA2000在线测量(红外、紫外原理),测量结果以5s/次的采样频率记录在电脑当中,由于NGA2000型烟气分析仪的NO2和SO2模块采用紫外吸收的原理,臭氧会产生较大的测量干扰,对SO2的氧化试验采用HORIBA的PG250型红外烟气测量仪器进行。

|

图2 试验系统图 |

3结果与讨论

3.1臭氧热分解特性

臭氧的生存周期对于该技术的应用成败至关重要,若在锅炉排烟温度下O3分解速度过快,在与NO/SO2接触之前就已分解成O2,那么该技术就失去了其存在的意义,因此这里首先对O3在150~250℃范围内的热分解特性进行了测试,试验在可沿程取样的自制U型管反应器中进行,停留时间最长达10s左右,采用均匀的油浴加热,控温精度±0.5℃,试验结果如图3、图4所示。图3为不同温度下臭氧的热分解特性,图中[O3]/[O3]0表示臭氧测量浓度与初始浓度之比,其与分解率的关系为:

[O3]/[O3]0值为1.0表示分解率为0,臭氧初始浓度4400±250ppm。一般来讲温度越高O3的分解速度越快,从图中可以看到在150℃的低温条件下,分解速率不高,[O3]/[O3]0随时间几乎呈线性下降趋势,到10s时,[O3]/[O3]0值降为0.72,分解率为28%。200℃时,分解明显加快,至10s时,[O3]/[O3]0已降至0.133,分解率为86.7%。温度升至250℃时,在2s之内已基本分解完全。同时试验结果发现在室温下分解较慢,10s内仅分解0.5%左右。而通过CHEMKIN的动力学模拟发现150℃时O3与NOx之间的反应时间仅需0.01s,因此在锅炉典型排烟温度下,臭氧的自身分解对与O3/NOx/SO2之间的反应影响不大。

3.2 O3/NO氧化特性

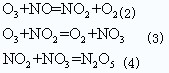

由于锅炉烟气中95%左右的NOx为NO,NO不溶于水,反应活性较差,因此其氧化过程对于NOx/SO2的同时脱除具有重要意义,O3与NO之间的氧化反应机理可简单描写如下:

|

同时O3也在自发地进行着分解反应,生成O2,温度越高分解速度越快,因此实际上是上述两种反应的相互竞争过程。

试验在多层石英管栓塞流反应器中进行,试验中NO初始浓度215±10ppm,由标准气体和空气按比例混合产生,臭氧浓度3600±100ppm,O3流量比例根据实测浓度进行计算。

由于高温情况下O3分解速率加快,在实际锅炉中最可能的喷射位置在空气预热器之后,温度150℃左右,因此这里只对100~400℃范围内的O3/NO氧化特性进行试验,结果如图5所示。从前面的反应机理中可见当O3不过量情况下,NO氧化的主要产物为NO2,所以我们主要检测的NOx种类为NO,NO2,N2O是合理的。从图中可以看到100℃和200℃条件下NO的氧化趋势非常相似,随O3/NO摩尔比例的增加,NO氧化率呈线性增长,在O3/NO摩尔比为1.0时NO氧化率分别为85.7%和84.8%。300℃情况下NO氧化率与前面相比已有显著降低,主要是因为温度升高O3分解效率上升较快所致,至O3/NO摩尔比1.0左右时,NO氧化率52.5%。400℃时则已经几乎观察不到NO的浓度变化,其浓度变化主要是由于气流的波动所引起,也就是说在0.05s内臭氧未与NO接触就已分解成为O2,所以对NO已没有氧化能力。

3.3 NO/SO2的同时脱除效果

在前面研究的基础上,尾部结合湿法洗涤装置来研究整体脱硫脱硝效果,试验在多层石英管反应器结合水洗塔试验装置中进行,流程如图2所示。洗涤塔采用空塔结构,内径140mm,高1m,容积15.38L,吸收液为水。试验中反应器温度100℃,NO与SO2初始浓度均为200ppm,平衡气为N2和空气。

图4为试验结果,从图中可以看到SO2在洗涤过后脱除效率达到100%,由于这里的水不是循环利用,不存在SO2的饱和问题,因此SO2的吸收比较彻底。NO的脱除效率则随系统输入臭氧量的不同变化较大,从图中可以看到随O3/NO摩尔比例的增加,NO的脱除效率不断上升,至O3/NO=0.9时,达到了86.27%的脱除率,主要是由于NO被不断氧化生成了NO2,溶解能力不断提高。可见臭氧结合湿法洗涤的方式可以同时高效脱除NOx和SO2,并且酸性气体HCl,HF等也可以一并同时脱除,从而实现一塔多脱。

4结论

对臭氧氧化同时脱硫脱硝技术进行了基础的试验研究,得到主要结论如下:

(1) 在典型锅炉排烟温度150℃,10s内臭氧的无催化热分解率为28%,而化学动力学反应时间仅需0.01s,臭氧的自身分解对与O3/NOx/SO2之间的反应影响不大。

(2) 在100~200℃内臭氧均可以对NO进行有效氧化,且趋势非常相似,在O3/NO=1.0时,NO氧化率分别达到了85.7%和84.8%。300℃以上时,由于臭氧分解速度加快,对NO的氧化效率有所下降,至400℃时则已无氧化能力,SO2的存在对O3/NO氧化过程影响不大。

(3) 结合尾部湿法洗涤装置,可以同时对SO2和NOx进行高效脱除,脱硫效率近100%,脱硝效率随O3/NO摩尔比的增加而得到强化,在O3/NO=0.9时,达到了86.27%的脱硝效率。

5参考文献

[1]. 雷仲存,工业脱硫技术,2001,化学工业出版社.

[2]. 周昊,邱坤赞,王智化等,煤种及煤粉细度对炉内再燃过程脱硝和燃烬特性的影响[J]. 燃料化学学报,2004,32(2):146-150.

[3]. 苏胜,向军,胡松等,气体再燃降低NOx排放的实验研究[J],动力工程,2004,24(6):884-888.

[4]. 王智化,周俊虎,周昊等,炉内高温喷射氨水脱除NOx机理及其影响因素的研究[J],浙江大学学报:工学版,2004,38(4):495-500.

[5]. Bruce W. Lani, T.J.F., James Murphy, Lindsay Green, A Review of DOE/NETL’s Advanced NOx Control Technology R&D Program for Coal-Fired Power Plants. March 2005.

[6]. A. Bueno-Lopez, A.G.-G. Combined SO2 and NOx removal at moderate temperature by a dual bed of potassium-containing coal-pellets and calcium-containing pellets[J]. Fuel processing technology, 2005,86(16): 1745-1759.

[7]. Christopher R. McLarnon, D.S. Combined SO2,NOX, PM, and Hg removal from coal fired boilers[J]. Combined Power Plant Air Pollutant Control Mega Symposium. 2003. Washington, DC.

[8]. M. T. Radoiu, D.I.M., I. Calinescu. Emission control of SO2 and NOx by irradiation mehods[J]. Journal of Hazardous Materials, 2003,97(1-3): 145-158.

使用微信“扫一扫”功能添加“谷腾环保网”