窑尾袋除尘器应用中出现的问题及解决

某公司2 500t/d生产线窑尾废气处理采用120-2×6型袋除尘器,该除尘器共有12个仓室,总过滤面积12615m2。控制系统由PLC程序控制。该除尘器在进口含尘气体不超过250℃、高粉尘浓度工况下,收尘效率达99.9%。但在使用过程中出现了一些问题,本文就该除尘器使用情况做以下介绍。

1 滤袋清灰效果不好

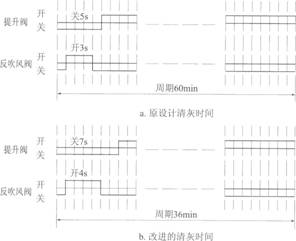

2007年6月袋除尘器进出口压差逐渐升高,由1.0kPa升至2.0kPa,清灰效果变差,高温风机出口出现正压。首先调整PLC程序,改变清灰时间及清灰频率(如图l),并将反吹风开至最大,但只维持了几天。因此将高温风机转速由950 r/min降至850 r/min,其风门开度由95%降至80%,并适当降低投料量,同时窑尾排风机风门开度由95%降至70%,l5min后除尘器即恢复正常工作。但还是只维持了几天。只能安排巡检工24h人工清灰,有时不得不停窑清灰。

图1 原设计清灰时间及改进的清灰时间 |

解决办法:

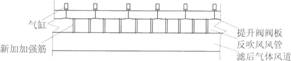

1)2007年7月利用停窑检修的机会对袋除尘器进行了检查,发现反吹风在除尘器内部的风管只是用5mm的钢板花焊在一起,已开焊并裂开长3m宽10cm的口子4条。反吹风被短路排出,没起到清灰作用。将此风管焊缝全部满焊,并将反吹风管每隔1m用40mm的角钢加焊一道加强筋(如图2),使其牢固、可靠。

图2 加焊加强筋示意 |

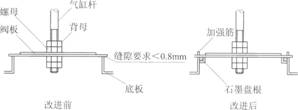

2)排风阀阀板及提升阀阀板长期受高温风的拉力及阀板关闭时的冲击力作用,造成阀板弯曲变形和关闭不严的情况,出现清灰时不能完全切断过滤气流或反吹风的情况,而影响清灰效果。我们平整了所有的阀板并加焊了一圈加强筋(如图3),以防止阀板弯曲变形。

图3 改进前后提升阀阀板示意 |

2 收尘效果不好

该除尘器正常时出口粉尘浓度为l0mg/m3左右,在2006年8月25日达到35~50mg/m3。

检查发现滤袋不锈钢夹箍有的已断裂。重新调整滤袋张力在0.26~0.32kN,夹紧夹箍。但切忌用力过大,将夹箍紧断。

3 出口粉尘浓度较正常略高

该除尘器出口粉尘浓度有一段时间徘徊在30~35mg/m3,较正常时偏高,我们利用停窑检修的机会,用荧光粉做了泄漏检测,开启后排风机并停止清灰循环,在袋除尘器入口冷风阀按每平方米过滤面积投入2.5~5g荧光粉,让后排风机继续运行15min,关闭风机,打开除尘器净气室的门,用紫光灯检测每一间除尘净气分室一侧(对积料风室做重点检查),发现个别滤袋有Φ2~3cm破洞。

更换破损滤袋,又用另一种颜色的荧光粉重复上述测试至没有泄漏点为止。经检修后重新投产,出口粉尘浓度又恢复到10mg/m3左右。

4 除尘器回灰不能均匀掺入

袋除尘器回灰量随清灰周期的变化而变化,且对生料成分的影响较大,回灰的不均匀掺入,在均化库内很难均化。对出磨和人窑生料每5min取一个样做CaO含量分析。结果见表1。

表1 CaO含量波动情况 %

|

注:出磨、入窑生料标准偏差分别为0.085 3和O.393,技改后的入窑生料标准偏差为0.108。

从表l可见,入窑生料成分变化大,同时我公司出磨生料中碱含量在1.2%左右,加上窑灰的作用,有害成分升高,因此窑内结圈、结蛋比较频繁。

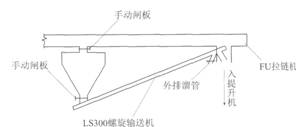

在回灰孔拉链机下加设称量仓,仓内回灰料由LS300单管螺旋输送机卸出(如图4)。该输送机由变频调速电动机拖动,其转速由中控操作员根据小仓内物料情况调整,尽量均匀、稳定。短时间停生料磨时关闭小仓下手动闸板,回灰储存在小仓内,待生料磨启动后再均匀卸出;若LS300单管螺旋输送机出现故障,则关闭小仓上部手动闸板,回灰由FU拉链机直接入提升机进库;在窑内出现包心料时打开外排溜管,将回灰料放出,减少有害成分的影响。

图4 改进后的回灰系统流程 |

技改后入窑生料成分较技改前均匀程度有所提高(见表l),窑内结圈、结蛋、包心料情况有所缓解,熟料28d抗压强度由53MPa提高到55MPa。

使用微信“扫一扫”功能添加“谷腾环保网”