火电站脱硫新模式——燃前煤粉在线脱硫

摘要: 1999 年全国二氧化硫排放总量1 857 万t ,而火电厂SO2 排放810 万t ,占全国SO2 排放的43. 6 %。火电站脱硫已成为研究的热点。对火电站脱硫新模式- 燃前煤粉的摩擦电选在线脱硫进行了研究论述: (1) 应用摩擦电选技术与电站制粉系统集成进行火电站燃前煤粉在线脱硫降灰的原理; (2) 该技术的合理性及可选性; (3) 实现燃前煤粉在线脱硫降灰对锅炉燃烧特性的影响; (4) 该技术的应用前景。

关键词:在线脱硫降灰,摩擦电选技术,火电站,煤粉,制粉系统,集成

前言

电力工业的快速发展, 特别是火电装机容量和发电量的大幅增加, 电力环保问题日益突出。 1999 年全国火电厂SO2 排放810 万t , 占全国SO2 排放的43. 6 % ,原因就是直接燃烧原煤。我国火电厂1999 年燃煤平均灰分26 % , 燃煤含硫量> 1 % 的火电厂100多个, 相应装机容量4000 多万千瓦, 约占全国火电装机容量的14 %; 而到1999 年底, 投入运行的火电厂烟气脱硫装置约250 万kW, 在建的火电厂烟气脱硫装置约100 多万千瓦, 两者之和仅占火电装机容量的1. 26 %。燃煤电站要执行国家在环保方面的强制性标准,必须采取脱硫措施。目前脱硫的途径可分为在燃前对煤粉进行脱硫、在燃烧炉中进行固硫或对燃后的烟气进行脱硫。增加燃中或燃后脱硫系统, 其投资及运行费用都比较高。

若能实现燃前应用高效先进的选煤技术对煤粉进行深度脱硫降灰, 使污染尚未产生就进行治理, 将是一种减少污染排放、提高锅炉效率、降低设备磨损、延长设备使用寿命、简化工艺流程、降低发电成本的合理选择。

事实上, 燃煤电站的制粉工艺系统已为实现炉前煤粉的深度脱硫降灰提供了充分条件。因为燃煤电站锅炉喷吹用煤要磨细到70 %以上小于 74μm, 这时大部分矿物质都已充分解离, 这就为在燃前应用物理选煤的方法高效去除其中的黄铁矿硫和成灰物质提供了充分的解离条件。而且磨煤的能量消耗对燃煤电站来说是必须的, 使得在选煤过程中为了充分解离煤中的矿物质, 所要消耗的磨煤能耗得以节省, 选煤过程的成本自然就很低。因此,若能把选煤工艺与电站制粉系统的特点结合,集成化在炉前实现深度脱硫降灰,无论从技术工艺角度还是从经济效益角度来看都是一条理想的途径,具有重要意义。

能够适应这种集成化要求的选煤方法, 必须是能够分选< 74μm微细粒煤的工艺简单的干法分选技术,因为锅炉喷粉燃烧必须用干粉。采用湿法技术分选如此细的煤,其精煤产品需要脱水、干燥, 同时需要庞大的煤泥水处理系统, 其投资、运行成本都非常高,易造成新的环境污染,而且做不到炉前在线分选。因此,必须采用干法分选技术。摩擦电选技术恰是能满足这种要求的高效干法分选技术。

1 应用摩擦电选技术进行火电站燃前煤粉在线脱硫降灰的原理

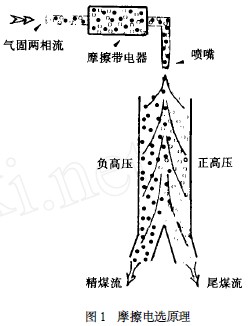

如图1 所示, 煤粉被气流输送经过摩擦器时, 煤中有机质(煤) 和无机质(矿物质) 颗粒之间以及颗粒与摩擦器器壁间碰撞摩擦分别带上正、负电荷, 荷电颗粒群被气流送入高压静电场, 正、负荷电粒子受到相反方向的电场力作用, 分别向相反电极极板运动,形成两股物料流,从而实现有机质与无机质(特别是黄铁矿硫) 的精确分离。由于摩擦电选技术以气体作为载体介质, 能有效地克服分子力引起的颗粒团聚,因此,能有效地分选细度 < 74μm的微粉煤, 而在这个级别中大部分无机质(特别是黄铁矿硫) 已充分解离, 从理论上讲更容易实现深度脱硫降灰, 实际试验研究已给予了充分证明。

|

由摩擦电选技术的原理可知, 该技术可与燃煤电站制粉系统有机地集成在一起,因为,摩擦电选技术所需磨粉、干燥、气力输送等工艺环节在火电站制粉系统中已完全具备,因此,将摩擦电选机的给料口和精煤出料口直接插入到制粉系统的送粉管路与锅炉之间达到集成化的目的, 在煤粉的输送过程中,黄铁矿等矿物质被连续分离排出,进入锅炉的是低硫低灰洁净煤, 实现了在线深度脱硫降灰。

2 应用摩擦电选技术进行燃前在线脱硫降灰的合理性、可行性

应用摩擦电选技术进行燃前在线脱硫降灰的合理性、可行性可由下面几点看出。

(1) 首先燃煤电站锅炉喷吹用煤要磨细到 70 %以上小于74μm, 这时大部分矿物质都已充分解离, 这就为在燃前应用摩擦电选技术在线高效脱除其中的黄铁矿硫和成灰物质提供了充分的解离条件。而且磨煤的能量消耗对燃煤电站来说是必须的, 使得在摩擦电选过程中为了充分解离煤中的矿物质,所要消耗的磨煤能耗得以节省,同时摩擦电选过程中主要是利用静电场来分离黄铁矿等矿物质,其能耗非常小。因此,在火电站制粉系统中插入摩擦电选系统以实现集成化在线脱硫降灰的运行、加工成本很低。

(2) 由摩擦电选技术的原理可知,该技术可与燃煤电站制粉系统有机地集成在一起,因为,摩擦电选技术所需磨粉、干燥、气力输送等工艺环节在火电站制粉系统中已完全具备。因此,将摩擦电选机的给料口和精煤出料口直接插入到制粉系统的送粉管路与锅炉之间达到集成化的目的, 在煤粉的输送过程中脱除黄铁矿等矿物质, 所需的设备投资及运行费用都很低。

因此, 把摩擦电选技术与火电站制粉系统的特点有机结合,集成化在炉前实现深度脱硫降灰, 无论从技术工艺角度还是从经济效益角度来看都是一条合理的理想途径。

(3) 摩擦电选过程对火电站制粉系统的工况条件适应性问题。美国在该方面对煤粉电站制粉系统输送管路中煤粉的摩擦带电极性、带电量进行了测量,研究结果表明: ①煤粉荷电量的荷质比可达50μC/ kg , 接近实验室试验中颗粒的荷电量水平,能够满足摩擦电选的条件要求; ②输送管路中的条件, 如风煤比、气流速度、气体温度及相对湿度不会对摩擦电选过程造成明显的影响。

在火电站制粉系统中, 煤粉被磨细的同时被干燥。被干燥的煤粉具有很强的吸附空气的能力, 它能借助于颗粒表面极薄空气层的减阻作用而具有良好的流动性(松散性) , 这就为摩擦电选过程中颗粒的分散、碰撞摩擦带电及输送造就了更加良好的分选条件。

制粉系统管路中的温度约60 ℃~70 ℃。已掌握的研究结果表明: 煤粉在这种水分及环境温度下,具有很高的比电阻,更加有利于煤粉保持一个较高水平的荷电荷质比,提高摩擦电选效率。

在直吹式制粉系统中, 输送气体的相对湿度为15 %~60 %。美国的理论研究表明,在这种条件下,不会对摩擦带电过程产生明显的影响;中国矿业大学在实验室中试系统上, 在相对湿度为98 % 的阴雨天专门进行试验, 证明摩擦电选在这种条件下是完全可以进行的。

在中仓式制粉系统中, 输送气体的相对湿度更低,对摩擦电选过程不会产生影响。

目前,煤粉电厂的制粉工艺流程是:原煤→干燥、磨粉→输送→燃烧。而采用适应于微粉煤脱硫降灰的干法摩擦电选技术, 集成化进行炉前在线脱硫降灰, 分选工艺流程将为: 原煤→干燥、磨粉 →输送→摩擦电选→输送→燃烧。

从工艺及技术角度来说摩擦电选技术与几种制粉系统都可以集成配合。摩擦电选脱硫后产生的尾煤可抛弃、用于井下充填或综合利用或用循环流化床单独处理。

3 实现燃前煤粉在线脱硫降灰对锅炉燃烧特性的影响

摩擦电选后可得到灰分< 15 %或< 10 %、硫分< 1 %或< 0. 5 %的低灰低硫高热值煤粉, 它具有高效低污染的燃烧特性,具体表现为: (1) 减少燃料消耗。灰分高的煤不仅使发热量降低,而且影响煤的着火和燃烧。例如,在煤粉升温着火过程中,煤中的灰加热到高温和改变相态, 要消耗一定的能量,延迟煤粉的及早着火;煤粉燃烧中所形成的灰壳对氧气扩散到焦炭表面起着阻碍作用,特别是燃尽末期,高灰有可能阻碍燃烧的继续进行,使燃烧尽度下降,影响燃烧效率。灰分每增加1 % ,燃料消耗亦增加1 %。

(2) 提高燃烧温度、锅炉效率、降低磨损,提高锅炉运行的经济和安全性。灰分影响挥发分的析出,其含量愈高则挥发分析出温度愈高,着火速度也就愈慢, 且燃烧温度下降; 燃烧高灰煤时, 易造成炉内结渣、受热面积积灰与磨损都较严重,减少寿命,影响锅炉的安全经济运行。

(3) 降低烟气中的飞灰浓度及灰渣处理费用。在以固态排渣的煤粉燃烧中, 85%~90%的灰分以飞灰形式随烟气一起排出炉膛。煤粉灰分愈高, 飞灰浓度愈大。当燃用发热量为28. 6 MJ / kg ,灰分为 10%的优质煤时,飞灰浓度为9. 4 g/ m3 ;而当燃用发热量为14. 5 MJ / kg , 灰分为47%的劣质煤时, 飞灰浓度高达83. 2 g/ m3。飞灰浓度大,易使受热面积灰, 影响传热,使排烟温度升高,增加排烟热损失。由于燃煤灰分降低, 使排放灰渣总量减少, 降低灰渣处理费用。

(4) 减少SO2 排放量。分选后精煤的硫分降低到1 %或0. 5 %以下, 在燃烧时可不需进行燃中或燃后脱硫。

(5) 减少有毒痕量元素的排放。煤中有几十种痕量元素, 它们在煤炭燃烧中主要有三种变化迁移方式。高熔点元素在燃烧中不挥发,主要集中于灰渣中;高温下挥发、低温下冷凝的元素易在微粒上富集; 易挥发不易冷凝的元素以气态排入大气。在上述三种方式中,最有害的是痕量元素在微粒上的富集, 因为当这些亚微米级的微粒排入大气后,对人体健康毒害很大。存在于无机物中的痕量元素, 通过摩擦电选, 都能除去相当一部分, 从而减少这些有毒的痕量元素在微粒上的富集, 减少有毒痕量元素的排放。

因此, 应用摩擦电选技术与制粉系统集成在一起进行炉前在线脱硫降灰与燃中、燃后脱硫技术相比, 具有达到脱硫目的的同时, 实现节能、提高锅炉效率、降低锅炉磨损、降低灰渣处理费用、减少有毒痕量元素排放的诸多优点。

4 应用前景

摩擦电选技术可直接在新建电站设计中有机结合在一起,由于其体积小,也可以在已建电站制粉、输送系统中改造插入,实现煤粉炉前在线脱硫降灰。同时,其低投资、低运行成本的优点,都使得该技术在国内外具有广阔的应用市场。

对于燃用含黄铁矿硫为主煤炭的电站来说, 应用投资及运行费用都非常低的摩擦电选与电站制粉系统集成进行在线脱硫降灰技术, 可省略烟气脱硫系统; 对于燃用含有机硫为主煤炭的电站来说,则可应用烟气脱硫技术或燃中脱硫技术。因此,该技术可与烟气脱硫技术、燃中脱硫技术实现互补, 对于解决我国火电站SO2 污染问题将作出重要贡献。结合我国的实际国情、经济状况,研究开发拥有自主知识产权、投资及运行费用都非常低的与煤粉电站制粉系统集成的摩擦电选脱硫降灰技术, 对我国来说具有是十分重要的战略意义与现实意义。由于该技术是结合燃煤电站的供煤系统特点,充分利用其潜在的有利条件,其投资及运行费用都非常低,该技术的应用可省略燃中、燃后脱硫系统。结合我国西部大开发中火电发展的需要,以及西部地区严重缺水的特点,潜在市场前景很好。

该技术还可应用于高炉喷吹系统中, 进行炉前煤粉的在线脱硫降灰。因此,它的应用必将产生巨大的经济效益和社会效益。

参考文献:

[ 1] 俞珠锋, 吕文斌. 洁净煤技术及其在我国能源结构调整中的作用[J ] . 中国能源,2001. 5 13~19.

[ 2] 徐通模等. 锅炉燃烧设备[M] . 西安: 西安交通大学出版社, 1990 年.

[ 3]戴为等. 中速磨煤机[M] . 北京: 机械工业出版社,1999 年.

[ 4] (苏) м. и. 列兹尼柯夫等. 热力发电厂蒸汽锅炉[M] . 北京: 水利电力出版社,1989 年.

[ 5] J . M. Stencel et al . Triboelectrostatic Cleaning of Coal In - Line Be2 tween Pulverizers and Burners at Utilities. Coal Preparation. Vol . 19.

使用微信“扫一扫”功能添加“谷腾环保网”