活性焦烟气联合脱硫脱硝技术应用

摘要: 概述了活性焦烟气联合脱硫脱硝技术的工程应用及研究现状, 介绍了该技术的工艺特点及化学过程, 同时对其发展方向提出了几点建议。

关键词: 活性焦, 脱硫, 脱硝, 烟气

1 活性焦

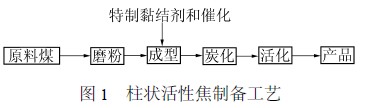

活性焦是以煤炭为原料生产的一种新型吸附材料。目前, 工业适用的活性焦为直径5 mm 或 9 mm的柱状活性焦, 其生产工艺如图1 所示。与常规活性炭不同, 活性焦是一种综合强度(耐压、耐磨损、耐冲击) 比活性炭高、比表面积比活性炭小的吸附材料。与活性炭相比, 活性焦具有更好的脱硫、脱硝性能, 且在使用过程中, 加热再生相当于对活性焦进行再次活化, 其脱硫、脱硝性能还会有所增加。

|

提高活性焦的硫容和强度, 降低活性焦的生产成本是各国研究的重点和难点。目前, 国内外活性焦研究方向大致可归纳为以下几点:

(1) 对现有活性焦造粒技术的改进, 如生产球型颗粒状活性焦, 提高其机械强度, 降低其运行过程中的磨损和吸附床层的阻力。

(2) 用低成本原料制备活性焦, 如采用烟煤或褐煤为原料生产活性焦, 基本上不需要添加焦油, 烟煤或褐煤价格也较低, 同时还可以克服活性焦生产的地域限制, 降低运输费用。

(3) 研制高性能活性焦, 如通过优化活性焦生产工艺, 提高活性焦的硫容和穿透特性, 减少活性焦循环解吸次数和吸附反应器尺寸, 同时提高活性焦的催化脱硝性能, 使一套装置具有多重净化功能。

2001 年底, 煤炭科学研究总院北京煤化工分院与南京电力自动化设备总厂联合承担863 项目, 研制出高性能、低生产成本的活性焦产品, 其性能: 碘值 400~500 mg /g , SO2 吸附量40~180 mg /g , 堆密度016~017 g /mL , 燃点高于400 ℃, 强度9910 %。该产品用于贵州某公司的工业示范装置, 运行效果良好。

2 活性焦烟气联合脱硫脱硝技术的工程应用及研究现状

活性焦吸附法是西德BF 公司在1976 年开发的, 后经日本三井矿山公司改进建立了试验装置。该法是以物理- 化学吸附原理为基础的干法脱硫- 脱硝技术。烟气中的SO2 在活性焦微孔的吸附催化作用下生成硫酸, 再加热后又生成浓度很高的SO2 气体, 根据需要转化成硫磺、液态SO2 等产品; 烟气中的NOx 在加氨条件下经活性焦催化还原, 生成水和氮气。1981 年日本对Mitsui-BF 工艺进行了示范试验(其烟气处理量为1 000 m3 /h) 。1987 年在Arzbe rg 燃煤电厂的107 MW (45 万m3 /h) 和 130 MW (66 万m3 /h) 2 台机组上安装了该工艺。 1989 年在德国的Hoechs t 燃煤电厂的77 MW (32.3 万m3 /h) 机组上也安装了该工艺。

日本电力能源公司( EPDC) 的350 MW 空气流化床燃烧(AFBC) 锅炉中安装了活性焦脱除 NOx 工艺, 并于1995 年开始运行。该工艺仅采用了一个移动床吸附塔, 处理的烟气量为116.3 万m3 /h , 在140 ℃的烟气操作温度下, 活性焦循环速率为 14 600 kg /h 。通过稳定运行2 200 h 以上的结果来看, 在NH3 /NOx 摩尔比为0.85 时, NOx 脱除率可达到80 %。由于从AFBC 锅炉出来的SO2 排放浓度很低, 所以在SO2 被活性焦吸附的同时, 在第一吸附塔中NOx 也能得到有效的脱除。

最早的用于处理烟气量为3 万m3 /h 燃煤锅炉的活性焦联合脱硫脱硝装置, 于1984 年在日本的 Omuta 开始运行, SO2 和NOx 脱除率可分别达到 98 %和80 %左右, 活性焦的损失为活性焦流量的 2 %或8~9 kg /h , 电耗量为142 kW ·h /h 。

3 活性焦烟气联合脱硫脱硝技术的工艺

活性焦联合脱硫脱硝工艺主要由吸附、解吸和硫回收三部分组成, 其工艺流程如图2 所示。

|

烟气经过空气预热器后温度达到120~160 ℃, 温度范围正好处在该工艺的最佳温度范围。吸附塔由Ⅰ、Ⅱ两段组成, 活性焦在立式吸附塔内靠重力从第Ⅱ段下降至第Ⅰ段的底部。烟气先水平通过吸附塔的第Ⅰ段, SO2 在此被脱除, 然后进入第Ⅱ 段, 在此NOx 与喷入的氨反应被脱除。

4 活性焦烟气联合脱硫脱硝技术的化学过程

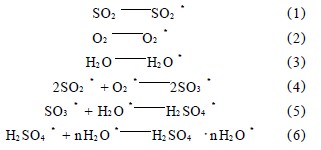

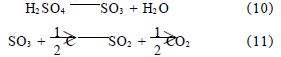

在吸附塔的第Ⅰ段, 在100~200 ℃和有氧和水蒸气的条件下, SO2 和SO3 被活性焦吸附生成硫酸, 反应过程如下:

|

式中, 3 代表吸附态。前3 个反应是物理吸附, 后3 个反应是化学吸附。在活性焦表面生成的硫酸浓度取决于烟气的温度和烟气中水分的含量。化学吸附的总反应可以表示为:

在吸附塔的第Ⅱ段喷入氨, 在活性焦的催化作用下与烟气中的NOx 反应生成氮气, 其反应过程如下:

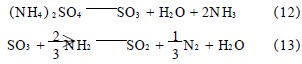

净化后的烟气由烟囱排出, 吸附饱和后的活性焦进入再生阶段。在再生阶段, 饱和活性焦被送往解吸塔加热到400 ℃, 解吸出浓缩的SO2 气体。再生后的活性焦又进入吸附塔循环使用。发生的化学反应如下:

|

加热再生过程存在活性焦的流失, 如果有硫酸铵生成, 则可以降低活性焦的损耗, 反应式为:

|

解吸出的高浓度SO2 气体可以直接用于制酸或进一步生成硫铵, 也可以加工成单质硫或液态 SO2 。

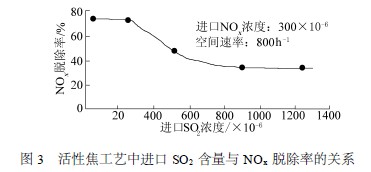

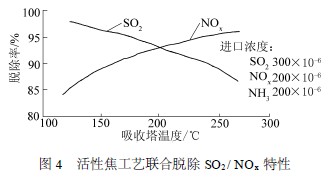

在该工艺过程中, SO2 的脱除反应优先于NOx 的脱除反应。在含有高浓度的SO2 烟气中, 进行的是SO2 脱除反应; 在SO2 浓度较低的烟气中, NOx 脱除反应占主导地位。吸收塔入口SO2 浓度与脱硝效率存在一定的联系, 如图3 所示, 脱硝效率随着SO2 浓度的增大而降低。同时, SO2 浓度越高, 氨的消耗就越大, 即为大多数活性焦工艺使用二级吸收塔的原因。实践证明, 在长期连续和稳定运行条件下, 能达到很高的脱硫效率和脱硝效率, 如图4 所示。

|

|

温度对SO2 与NOx 的脱除率也有影响, 如图4 所示。随着温度的升高, 脱硫效率降低, 脱硝效率增大。

5 活性焦烟气联合脱硫脱硝技术的工艺特点

活性焦联合脱硫脱硝工艺具有多方面的优点:

(1) 活性焦本身具有非极性、疏水性、较高的化学稳定性和热稳定性, 可进行活化和改性, 加上它的催化作用、负载性能和还原性能以及独特的孔隙结构和表面化学特性, 都决定了活性焦在联合脱硫脱硝方面具有非常好的先天条件。

(2) 可以实现联合脱除SO2 、NOx 和粉尘的一体化。SO2 脱除率可达到98 %以上, NOx 脱除率可超过80 % , 同时吸收塔出口烟气粉尘含量小于 20 mg /m3 。

(3) 能除去湿法难以除去的SO3 , SO3 的脱除率很高。

(4) 能除去废气中的碳氢化合物, 如二口恶英, 重金属如汞及其它有毒物质, 是一种深度处理技术。

( 5) 副产品可以出售, 有效地实现了硫的资源化, 并产生一定的经济效益, 对贫硫国家和农业大国的中国, 在治理污染的同时充分回收利用硫资源(浓硫酸、硫酸、硫磺) 有着重要的意义。

( 6) 无需工艺水, 避免了废水处理。

( 7) 由于反应温度在烟气排放温度范围内, 因此, 净化处理后的烟气排放前不需要再进行冷却或加热, 节约能源。

( 8) 与传统烟气净化工艺相比, 具有投资省、工艺简单、占地面积小等特点。

( 9) 活性焦来源广泛, 我国活性焦工业发展迅速, 平均年增长率15 % , 出口量已超过美国和日本, 居世界首位。

同时, 活性焦烟气联合脱硫脱硝技术也存在如下4 个问题。

( 1) 吸附法脱硫必然存在脱硫容量低, 脱硫速率慢, 再生频繁等缺点, 阻碍了其工业推广应用。

( 2) 水洗再生耗水量大、易造成二次污染, 而加热再生又易造成活性焦的损耗。

( 3) 喷射氨增加了活性焦的黏附力, 造成吸附塔内气流分布的不均匀性, 同时, 由于氨的存在而产生对管道的堵塞、腐蚀及二次污染等问题。

( 4) 由于吸附塔与解吸塔间长距离的气力输送, 增加了活性焦的损耗。

6 活性焦烟气联合脱硫脱硝技术的发展方向

活性焦烟气联合脱硫脱硝工艺总的趋势是降低净化装置的基本建设投资及运行操作费用, 加强新材料、新设备、新工艺研究, 特别是机理研究。

(1) 加强对炭材料的研究: 廉价的活性焦制造技术, 对活性焦表面和孔结构的研究, 活化和改性方法的研究, 加快新型炭材料和新功能的研制。

(2) 简化现有工艺流程, 采用多功能设备, 改进工艺条件, 在吸收剂中加入添加剂等。

(3) 真正大规模工业应用的关键是解决副产品应用市场和提高其脱硫性能, 在一个装置同时进行吸附再生, 并且提高副产物硫酸的浓度。

7 结语

我国是一个燃煤大国,煤炭占一次能源的75 % , 而且短期内这种能源结构不会改变。燃煤排放的 SO2 和NOx 等对大气产生了严重的污染, 我国每年因SO2 和NOx 形成酸雨造成的损失达1 100 亿元, 损失约占国民经济生产总值的7 %~8 %。另一方面, 我国是一个人口大国, 也是农业大国, 更是化肥大国, 硫酸是磷肥生产的重要基本原料。但我国硫资源相对匮乏, 且绝大部分隐含在燃煤中。近几年, 中国硫磺进口量增长迅猛, 1997 年, 中国进口硫磺仅74 万t , 到2003 年进口量剧增到499.3 万t , 平均累计年增长率达37.4 %。因此, 妥善解决能源与环境的矛盾是我国实现可持续发展的重要课题。

活性焦烟气联合脱硫脱硝技术以我国庞大的化肥工业为基础, 将火电厂清洁烟气中的SO2 回收, 变废为宝, 一举多得, 同时促进我国煤炭、电力和化肥工业的协调发展, 有效地解决了能源与环境的矛盾, 具有显著的经济效益及社会效益, 完全符合建立节约型社会和经济可持续发展的原则。

多年的研究表明, 活性焦烟气联合脱硫脱硝技术的脱硫率可达95 %以上, 并可有效回收烟气中的SO2 , 将其用于生产硫酸、液体SO2 或硫磺等, 实现SO2 的资源化利用; 该工艺流程短、无废弃物排放、排烟温度高、占地面积小; 脱硫的同时可以有效脱除NOx 、重金属以及二口恶英等有害物质, 适用于净化燃煤烟气、燃油烟气、垃圾焚烧烟气、重油分解废气和烧结机烟气等; 与现有烟气脱硫技术相比, 该技术投资较省, 运行费用也低。

可资源化活性焦烟气联合脱硫脱硝技术的推广应用有助于解决我国硫资源缺乏与燃煤污染环境的矛盾, 实现经济可持续发展。因此, 可以预见, 可资源化活性焦烟气联合脱硫脱硝技术在我国将有广阔的应用前景。

使用微信“扫一扫”功能添加“谷腾环保网”