循环流化床烟气脱硫气固两相流动特性的试验研究

摘要: 采用三准则相似理论设计了循环流化床烟气脱硫气固两相流动试验台. 通过对循环流化床脱硫反应器试验装置内沿高度方向阻力分布和不同高度截面上局部颗粒质量通量的测量,详细地研究了脱硫反应器内气固两相流动规律和内循环特性.

关键词: 循环流化床; 烟气脱硫; 气固两相流; 阻力特性; 颗粒局部质量通量; 非等速采样

循环流化床烟气脱硫作为1 种新型的半干法脱硫技术,具有工艺流程简单、投资小的优点,且在较低的Ca/ S 摩尔比下能达到与湿法脱硫技术相近的高脱硫效率[1 ] . 高建明等人的研究认为:脱硫灰的再循环对脱硫反应器内气、液、固三相流动起扰动作用,能强化传热、传质过程,同时还能减轻脱硫反应器内壁面结垢的可能性,使接近绝热饱和的温度进一步降低,有利于提高脱硫效率[2 ] . 从脱硫反应器出来的脱硫灰经除尘器分离后,在给料器的控制下返回脱硫反应器,构成脱硫灰的外循环;脱硫灰在脱硫反应器顶部的碰撞和空腔效应的作用下直接返回脱硫反应器下部,构成脱硫灰的内循环[3 ] . 为了提高脱硫反应器内的颗粒浓度,除了采用固体物料外循环外,还需强化内循环.

循环流化床脱硫反应器内气固两相流动特性相当复杂,具体表现为颗粒体积分数、颗粒质量通量、颗粒速度和气体速度等参数在轴向和径向的不均匀分布. 这种不均匀性的相互关联和影响是循环流化床气固两相流动的重要特征,也是影响其脱硫性能的主要因素[426 ] . 笔者运用循环流化床气固两相流动相似模化理论,设计了1 个冷态试验装置,并通过对循环流化床脱硫反应器试验装置内沿高度方向阻力分布和不同高度截面上局部颗粒质量通量的测量, 详细研究了脱硫反应器内气固两相流动规律和内循环特性,为脱硫反应器的设计和放大提供了一定依据.

1 试验装置和测量系统

1. 1 试验装置设计

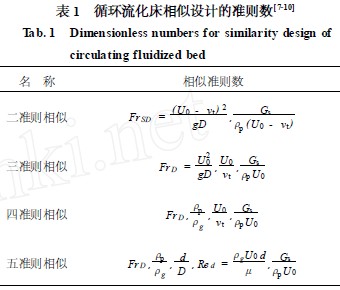

为了真实地模拟实际循环流化床烟气脱硫的气固两相流动,冷态试验台除要满足几何相似的条件外,还要遵循流体动力学相似的条件. 决定循环流化床脱硫反应器运行工况的参数有8 个:表观气流速度U0 、外循环颗粒流率Gs 、颗粒粒径d、颗粒密度 ρp 、烟气密度ρg 、动力学当量直径D、气体粘度μ和重力加速度g . 在循环流化床气固两相流动相似设计中,有4 种相似准则可供选用(表1) .

|

通过比较各相似准则的设计结果(表2) ,笔者发现:采用四准则和五准则相似可更好地满足两相流体动力学相似,但当采用冷态空气模拟热烟气时, 要求采用密度更大的循环物料. 因此本文采用循环流化床气固两相模化常用的三准则相似,几何相似比为1 ∶10. 试验用循环物料取自上海市吴泾电厂的超细粉煤灰(平均粒径为30μm 左右) .

|

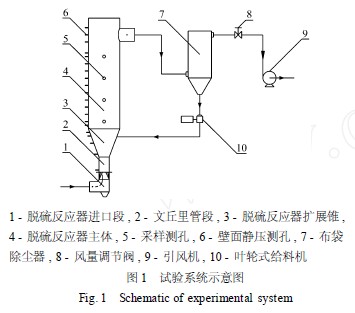

1. 2 试验系统

循环流化床烟气脱硫气固两相流动试验系统见图1 ,脱硫反应器由透明有机玻璃制成. 引风机从周围环境吸入室温空气,由标定好的靠背管和调节阀调节进入的空气流量,空气依次经烟道进口段、文丘里管进入循环流化床反应器主体. 经空气流化斜槽返料的固体颗粒在文丘里管扩展段与空气流化混合后进入反应器主体,然后经布袋除尘器进行气固分离. 布袋除尘器的2 个灰斗收集的固体颗粒分别经过2 台变频叶轮式给料器后,进入空气流化斜槽,在流化斜槽底部采用压缩空气流化,并将外循环量所需的粉煤灰重新返回到循环流化床反应器. 布袋除尘器分离出的空气经引风机排入大气.

|

1. 3 测量方法

试验采用壁面静压p 和局部颗粒质量通量Gs r 来表征脱硫反应器内气固两相流动特性. 笔者在沿脱硫反应器的进口、出口和高度方向上布置了若干个压力测点,用于测量脱硫反应器的阻力分布.

在脱硫反应器高度方向上布置了7 个采样测孔,采用与文献[11 ]类似的非等速采样探针测量固体质量通量Gs r ,采样系统示于图2. 在真空泵的抽吸作用下,气流携带颗粒进入弯钩探头,经三通阀在收集器内发生气固分离, 固体颗粒被过滤在收集器内. 弯钩探头尖端的内孔成渐缩型, 这种特殊的结构可以保证在较低的入口速度下, 使采样管内获得较高的气流输送速度,以避免粉尘沉积在管壁而导致采样管堵塞. 测量某一位置的局部固体质量通量时,通常将弯钩探头向下和向上各测量1 次,得到向上和向下的颗粒质量,并通过两者相减得到净颗粒质量通量,一般每次采样时间持续1~3 min. 为了防止采样管对粉尘的静电吸附,应将采样管接地, 且每次测量后调节三通阀,利用压缩空气吹扫采样管.

|

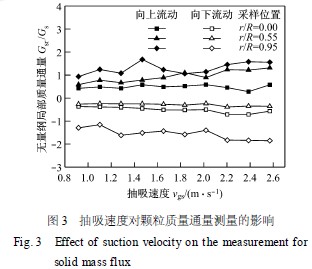

已有的文献研究表明:采用非等速采样探针测量固体质量通量时,在较宽的抽吸速度范围内,抽吸速度对测得的局部颗粒质量通量影响较小或基本无影响[11213 ] . 预备性试验结果(图3) 表明:在较宽的抽吸速度范围内,测得的脱硫反应器在不同位置的固相质量通量变化较小,因此以循环流化床脱硫反应器平均表观气流速度作为抽吸速度是合适的.

|

2 结果分析与讨论

2. 1 阻力特性分析

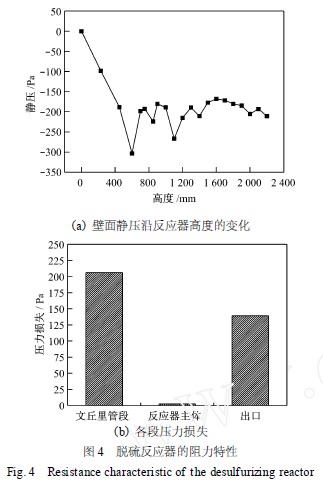

在设计工况下,脱硫反应器的阻力分布示于图4. 模拟烟气经过入口的转向和文丘里管的收缩, 使得壁面静压逐渐减小. 模拟烟气进入文丘里扩展锥后,由于气流速度变慢,部分动能转化为压能而使静压增大. 模拟烟气在脱硫反应器主体段的静压沿高度方向的变化较为平缓. 从整体上看,脱硫反应器内阻力主要集中在文丘里管段,约占系统阻力的 60 % ,其次是脱硫反应器的出口段.

|

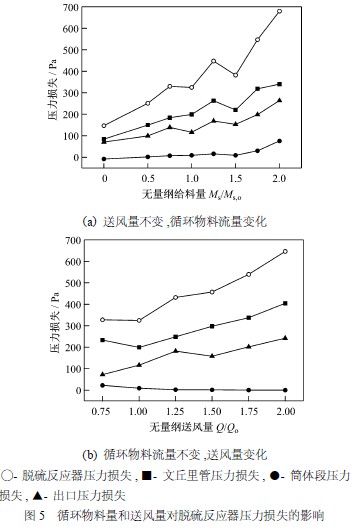

单独改变循环物料流量M·s 和送风量Q 时,脱硫反应器的阻力变化示于图5. 在送风量不变的情况下,随着循环物料流量M·s 的增加,脱硫反应器的压降迅速增加,而且文丘里管段和反应器出口段的压降增加较为明显(图5 (a) ) ,说明增加循环流化床循环物料流量虽然有利于提高脱硫效率,但却会使脱硫系统的阻力成倍增加. 由图5 ( b) 可知:在循环返料流量不变的情况下,随着脱硫反应器内气体流量的增加,脱硫反应器的阻力也随之增加,但送风量增加引起的系统压力损失增长的斜率不及增加物料流量的大.

|

在循环流化床烟气脱硫系统的实际运行中,通常通过监控脱硫反应器进出口的压降来控制循环物料的返料量,以维持反应器内合适的固体浓度. 床层压降等于脱硫反应器压降与空塔压降之差. 在本模型试验台上,在设计风量为Qo 、循环物料流量为0~ 532 kg/ h 时,得到反应器内物料流量M·s ( kg/ h) 与床层压降ΔpBed (Pa) 的关系式:

M·s = 0. 937ΔpBed + 54. 4

2. 2 固体颗粒的局部质量通量分布

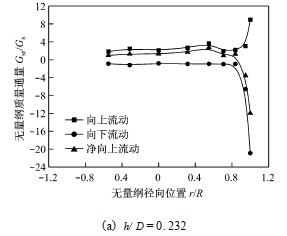

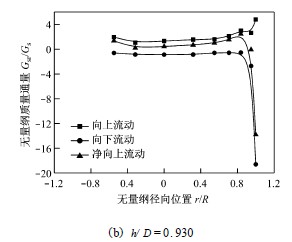

脱硫反应器主体在不同高度截面上的固体颗粒质量通量的径向分布示于图6. 由于C 型弯钩探针结构的限制,在每个高度横截面上只测量了9 个径向位置的局部固体颗粒质量通量. 在每个位置上,C 型探针朝下测得的是上升固体颗粒流的质量通量, C 型探针旋转180°朝上测得的是在同一位置的下降固体颗粒流的质量通量,净固体颗粒质量通量为各位置向上和向下的局部固体颗粒质量通量的代数和. 试验结果表明:循环流化床脱硫反应器内呈现典型的环核流动结构,即由中心相对稀疏的颗粒向上流动的核心区和靠近边壁相对稠密的颗粒向下流动的环形区组成,且向下流动的环形区内固体质量通量远大于截面平均的固体质量通量. 由于卷吸和扩散的作用,2 个区域伴随有颗粒交换的发生. 流动过程中的颗粒倾向于团聚在一起而不是呈弥散分布. 当系统稳定后,在脱硫反应器主体下部区域的颗粒分布较为稠密,而上部区域的颗粒分布较为稀疏. 在稀相区和密相区之间,没有观察到明显的分界面,伴随团聚物的破裂,来自于主流区的颗粒又不断重新生成团聚物,这些颗粒最终被拽入边壁下降流中.

|

|

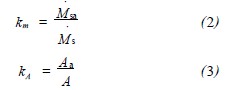

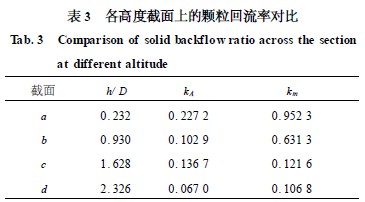

为了定量比较4 个高度截面脱硫反应器内环核流动的状况,引入固体颗粒回流比率. 它由2 个参数表征:1 个参数是质量内回流比率km ,定义为下降环流的颗粒质量流率M·sa 与外循环颗粒质量流率M· s的比值;另一个参数是面积内回流比率kA ,定义为下降环流面积Aa 与所在截面积A 的比值[11 ] ,如式 (2) 和式(3) 所示.

|

表3 给出了经计算得到的不同高度截面上的质量内回流比率kA 和面积内回流比率k m . 脱硫反应器内固体质量内回流比率kA 和面积内回流比率k m 随着反应器高度的增加而迅速减小. 在脱硫反应器下部,颗粒内回流比率较大,下降环流面积较大,这主要是由于从文丘里喉口出来的气流速度较快,携带进入脱硫反应器的循环物料向上运动,在文丘里扩展段及上部一定区域由于高速射流的卷吸作用形成回流区,导致大量固体颗粒产生内循环. 随着高度的增加,固体颗粒的内循环减弱. 在脱硫反应器出口,由于塔顶盲T 出口结构的影响,向上流动的固体颗粒与塔顶壁面碰撞分离,导致部分固体颗粒沿边壁下降形成脱硫反应器上部的环核流动结构,但其回流质量流量明显减少,回流面积明显减小. 文丘里扩展段以及塔顶盲T 出口结构形成的固体颗粒内回流有利于提高脱硫反应器内固体颗粒浓度和延长颗粒停留时间,同时对脱硫效率的提高也是有利的.

|

3 结论

(1) 采用循环流化床气固两相流动三准则相似理论进行试验装置设计时,除应满足几何相似外,还应最大限度地保证模型和原型的流体动力学相似.

(2) 循环流化床烟气脱硫反应器内的压降主要集中在文丘里管段,其压降占系统总阻力的60 %左右,且随着循环物料量和气流流量的增加,系统压降显著增加.

(3) 该循环流化床脱硫反应器内气固两相流动呈典型的环核流动结构,颗粒局部质量通量沿径向方向呈中心小、边壁大的分布,而在高度方向上则呈现下小上大的分布.

(4) 采用质量内回流比率km 和面积内回流比率k A 2 个参数来评价循环流化床脱硫反应器内的固体颗粒内回流特性;固体质量内回流比率km 和面积内回流比率kA 随着脱硫反应器高度的增加而迅速减小.

使用微信“扫一扫”功能添加“谷腾环保网”