循环流化床强化脱硫技术研究现状及进展

摘 要:评述近年来国内外发展的强化脱硫新工艺、新技术的原理及研究现状,对强化脱硫研究现状进行分析,指出当前面临的问题。

关键词:循环流化床锅炉,强化脱硫,脱硫效率

1 引 言

循环流化床燃烧技术具有分级燃烧有效降低NOx 排放、低成本脱硫、煤种适应性强、灰渣易于综合利用、负荷调节范围大、燃烧稳定等特点[1]。由于以上优势,循环流化床燃烧技术成为商业化程度最好的清洁煤燃烧技术之一。特别对于燃用高灰、低挥发分煤之类其它燃烧设备难以适应的劣质燃料的情况或低负荷要求较高,负荷变化频繁的调峰电厂及负荷波动较大的自备电站,循环流化床是最佳选择。

在大型循环流化床锅炉得到快速发展的同时,对含硫燃料燃烧的SO2 排放要求也越来越高。循环流化床燃烧技术虽然具有较高的炉内脱硫效率,但要达到高的脱硫效率则需要较高的Ca/S 摩尔比(2.5 左右),而且当燃用高硫燃料时,往往需要更高的Ca/S 摩尔比,有时即使增加Ca/S 摩尔比也难以达到要求的排放标准;另一方面,随着人们对环境保护问题的日益重视,各国对SO2 排放的控制也更加严格。这种现状要求循环流化床燃烧技术具有更高的脱硫效率以及低脱硫剂耗量,这也是目前循环流化床燃烧技术发展方向之一。目前已有较多的研究机构或公司致力于此,主要的研究工作集中在流化床锅炉后增加烟气二级脱硫装置以进一步提高脱硫效率,对脱硫灰/渣增湿活化以提高脱硫剂利用率,或者通过脱硫剂改性、改变石灰石投加方法等达到脱硫剂高效低耗利用的目的。本文综述了循环流化床燃烧技术开发强化脱硫技术研究现状,以期对今后的研究有所助益。

2 循环流化床强化脱硫技术

2.1 炉内脱硫与尾部脱硫组合强化脱硫技术

循环流化床的燃烧温度为850~900 ℃,投入炉内的石灰石快速分解为CaO,与燃料中析出的SO2反应生成CaSO4,粗颗粒被分离器分离后回送到炉膛继续参加反应,细颗粒经过烟道后被除尘器捕集。烟道烟气所含的颗粒和经过除尘器捕集的飞灰中含有未被反应的CaO。循环流化床组合强化脱硫技术就是在炉内加脱硫剂脱硫的同时,增加尾部烟气脱硫装置以利用了炉内脱硫未被利用的CaO,提高脱硫效率的同时提高了脱硫剂的利用率。

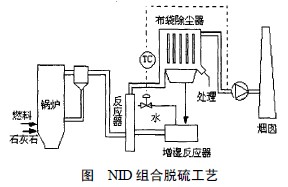

Alstom 公司开发了循环流化床和干法脱硫技术相结合的NID 脱硫工艺[2],如图所示。从循环流化床锅炉的空气预热器出来的烟气,经反应器底部进入反应器,与混合增湿器中送入的吸收剂发生反应。在降温和增湿的条件下,在反应器中烟气中SO2 和吸收剂反应生成亚硫酸钙和硫酸钙。

|

NID 工艺的优点一是设备简单,不需要高速度的旋转喷雾器,也不需要液体和压缩空气的两相流喷嘴;二是NID 工艺所需的电耗低于传统干法气体净化系统相应设备所需的电耗,而且工艺用水不是添加到排气中,而是添加到混合器中,不存在灰浆处理问题。另外高循环率保证系统中仅处理干的循环灰,没有湿的浆液与设备表面接触,气路中没有结垢。该工艺的另一个优点是经过脱硫系统的烟气温度不需再加热,可直接经现有烟囱排放。

2.2 流化床灰/渣活化后高温脱硫的研究

研究表明,流化床灰/渣活化反应后重新送回炉内,在炉内高温条件下也能表现出较高的脱硫反应活性,从而降低了石灰石用量。主要原理是利用CaO 反应生成的Ca(OH)2,在高温脱水反应后可使颗粒内部的CaO 暴露出来,同时还会有利于进一步形成高温脱硫反应的孔隙结构。T. Khan 等人[3]同样研究得到脱硫灰水合可以进一步提高钙基的利用率。原因是一方面灰中CaO 与水反应生成摩尔体积大的多的Ca(OH)2 而发生膨胀破裂,使产物层包裹的未反应的CaO 暴露出来,参与脱硫反应;另一方面是水合飞灰投入锅炉后 Ca(OH)2 脱水反应形成多孔隙结构也有利于进一步利用 CaO。其实验结果表明水合反应提高了飞灰的脱硫反应活性,并且水合温度和水合反应时间是影响水合反应效果的主要因素。

J. Anthony 等人[4]研究了FBC 炉渣中CaO 再利用的方法。他们认为炉渣水合生成的铝硫酸盐以及炉内燃烧反应生成的钙铝酸盐、硅酸盐、铁酸盐等成分的存在,炉渣重新投入炉内可以提高CaO 脱硫反应的活性,并且脱硫性能高于原有的石灰石。

目前的研究均证明飞灰和炉渣水合可以提高钙的利用率,但是活化方法没有从根本上改变灰渣的粒度分布和结构,活化后在流化床内停留时间增加不多,对钙利用率的提高有一定的限制。另外如果活化时间过长,会影响活化工艺与锅炉系统的连续性。

2.3 石灰石改性提高活性

对石灰石进行改性可以改良脱硫性能。Paolo[5]发现在 850 ℃时,用2%浓度的NaCl 溶液浸泡过的石灰石可比处理前脱硫率提高了近8%,认为Na 离子可以使锻烧生成的 CaO 具有更大的比表面积和更多的内外空隙,且Na 离子具有催化作用加速固硫反应。

国内也有关于添加剂对氧化钙脱硫性能改性的研究。清华大学热能研究所的杨立寨等人[6]运用小型热态流化床,在 700 ℃温度下对石灰与氧化铁混合物的中温烟气脱硫反应特性进行了测定。研究表明,在石灰中掺入一定比例的氧化铁可以显著提高钙利用率,氧化钙晶体以氧化铁为核心进行固硫反应,破坏了形成致密产物层的条件,改变了石灰表层孔隙结构,使更多的内部孔隙暴露,为固硫反应向纵深发展创造了条件。

若将石灰石改性的方法应用到实际的工艺中,要考虑操作上是否便利以及所需的费用是否在可行范围之内,而且目前较多的研究还处于实验室阶段,还未见石灰石改性工业应用方面的报道。

2.4 改变石灰石投加方式以提高脱硫效率

孙立强等人[7]通过改进投加方式提高脱硫剂固硫率。该技术是在流化床试验台上将石灰石均匀混入煤泥给料,可达到80%左右的脱硫效率,而采用常规技术,即煤泥和石灰石分别给料,固硫效率仅为70%左右。由于经过石灰石和煤泥的一次搅拌和入炉输送过程的二次搅拌,石灰石和煤泥充分混合,充分利用煤泥入炉干燥凝聚结团的特性,使入炉内的燃料形成均匀分布固硫剂的煤泥凝聚团,然后在锅炉内进行流化燃烧实现固硫的目的。采用此方法可利用较小颗粒的固硫剂(0.2 mm 石灰石)以提高固硫剂的利用率,同时又由于凝聚结团作用使固硫剂在炉内停留时间大大延长,使固硫剂和二氧化硫能够充分反应,从而达到高效固硫的目的。该技术的优点是系统结构简单、投资低、固硫成本低,比传统的炉前分别给料固硫效率明显提高。

3 结 论

燃烧过程对大气造成的污染正日益引起人们的关注,控制SO2 的排放是当今电站煤燃烧利用研究中亟需解决的课题。随着我国对SO2 污染的重视和相关法律的出台及实施,发展循环流化床燃烧系统的高效、低脱硫剂耗量的强化脱硫技术不仅有助于工程决策与设计,而且对今后的SO2 污染监控与防治工作具有积极的指导意义。

参考文献

[1] 林永明. 循环流化床燃烧脱硫机理和技术(2)[J]. 广西电力技术, 1998, (3): 58~30.

[2] 葛介龙, 王新龙. NID脱硫工艺在国内的应用研究[J]. 电力环境保护, 2002, 18(1): 10~12.

[3] Khan T, Lee Y Y. Improving limestone utilization circulation fluidized bed combustors through the reactivation and recycle of partially utilized limestone in the ash [A]. New York: ASME, 1995: 831~840.

[4] Anthny E J, I A Irbarne, J V Jia L. Reuse of landfilled FBC residues [J]. Fuel, 1997, 76(7): 603~606.

[5] Paolo D, G. D Paolo G, et al. An investigation of the influence of sodium chloride in the desulphurization process of limestone [J]. Fuel, 1992, 71: 831~834.

[6] 杨立寨, 祁海鹰, 由长福, 等. 氧化铁对提高石灰中温烟气脱硫活化机理的流化床实验分析[J]. 工程热物理学报, 2003, 24(2): 357~ 359.

[7] 孙立强, 李树华, 等. 煤泥循环流化床固硫新技术的工业化应用[J]. 洁净煤技术, 2004, 10(2): 42~46.

使用微信“扫一扫”功能添加“谷腾环保网”