300 MW循环流化床锅炉机组石灰石系统问题分析

摘要:阐述300MW 循环流化床锅炉机组的二级石灰石系统原始设计的目的及运行方式。在试运期间发现此系统存在: 管道积粉、母管空载压力高、程控时经常断粉等问题, 导致二级石灰石系统无法正常运行,环保脱硫也无法投入。为了环保达标排放, 必须对二级石灰石系统进行改造, 为此针对试运过程中发现的3个关键问题进行研究, 并提出改变管径以解决管道积粉, 改变给粉方式以解决空载压力高, 取消程控以解决断粉等措施, 方案实施后系统运行平稳, 最大出力高于设计值, 脱硫效率、烟气排放指标全部达标,取得了很好的改造效果。

关键词:循环流化床,石灰石,脱硫,系统,改造

0 引言

电厂燃煤锅炉在运行过程中会产生大量SO2,必须采取措施以减少其排入大气的SO2 数量, 为此产生了烟气脱硫与燃烧脱硫2 种方法, 而通过燃烧控制SO2 的排放则首推循环流化床锅炉, 此炉型通过控制燃烧温度使SO2 能与加入炉内的石灰石进行化学反应生成CaSO4 进而达到脱硫的效果, 属于低温燃烧类型, 炉内燃烧温度选择的是位于大多数天然石灰石进行最佳脱硫反应的温度区间内, 因而理论上具有很高的脱硫效率。文中讨论的是秦皇岛发电有限责任公司2 台 300 MW 循环流化床锅炉机组的石灰石二级系统在实际运行过程中由于系统设计、施工、调试等方面的原因而引起的达不到脱硫标准要求的问题, 以及如何进行有针对性改造使之最终实现脱硫的目的。

1 系统简介

秦皇岛发电有限责任公司2 台循环流化床锅炉机组的石灰石系统设计为二级输送, 外购成品石灰石粉储存于一级石灰石粉库中, 通过仓泵进行气力输送至二级石灰石粉仓中, 一级库及相应的气力输送系统构成了一级输送; 由二级粉仓及其相应的气力输送系统构成了二级输送。

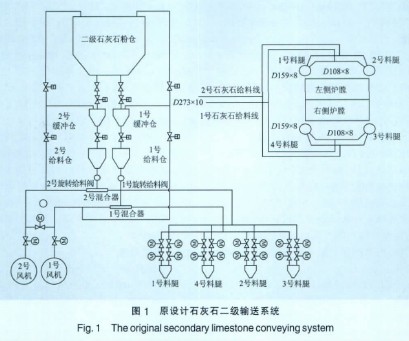

1.1 原设计系统

每台锅炉原设计为石灰石二级粉仓1 个; 二级给料系统2 套,设计为一运一备。每套包括:缓冲仓、给料仓、旋转给料阀、混合器、风机、管道、阀门等,石灰石粉二级输送系统的原设计最大输送能力不小于 24.6 t/h。整套系统的出力是按锅炉燃用含硫质量分数为0.75%的煤种设计的, 在满负荷状态下且燃用设计煤种时石灰石的耗用量设计为10.2 t/h。石灰石二级输送系统原始设计见图1。

|

1.2 给粉方式

石灰石粉经二级粉仓、缓冲仓、给料仓、由旋转给料阀送入混合器进行气粉混合, 后经2 次变径后到达各料腿给料点,混合器前、后管道为D273 mm× 10 mm,第1 次变径后为2 路D159 mm×8 mm 分管,到锅炉料腿附近再次变径为2 路D108 mm×8 mm 管道, 每路D273 mm×10 mm 母管最终分为4 路 D108 mm×8 mm 管道至各料腿给料点, 即单线4 点给粉方式。

1.3 管路布置方式

在单线4 点给粉方式下, 为了保证各给料点给料量的一致、各管段的压力平衡、支路风量分布均匀,需要采取相对复杂的管道布置,力求保证到各个给料点的管道口径相同、走向相同、管线长度相同,因此只能采用对称的管道布置方式。图1 中可清晰地看出从混合器出口后直至4 个给料点的管道整体以锅炉左、右炉膛的中心线为基准对称,而4 个给料点的管道则分别为:1 号与2 号、3 号与4 号围绕各自3 个的中心线对称。

1.4 流程控制

原设计从二级粉仓下料到旋转给料阀采用程序控制,关键流程为:首先打开缓冲仓的进料阀,石灰石粉从二级粉仓进入到缓冲仓,30 s 后关闭,缓冲仓进料结束;然后打开给料仓的进料阀,石灰石粉从缓冲仓进入到给料仓,20 s 后关闭, 给料仓进料结束;再次启动缓冲仓进料;依次循环进行,旋转给料阀则不停地将给料仓中的石灰石粉送入混合器。设计如此的下粉程控, 其目的在于将二级粉仓与母管之间形成隔绝状态, 防止母管内的压缩空气顶入二级粉仓中,从而引起母管卸压并降低系统出力。

2 存在的问题

在分部调试过程中,风机、阀门、程序控制的运行均正常,管路系统通畅,为整体试运行奠定了基础。但在投粉的试运过程中逐步发现系统存在3 个关键问题, 制约着整个系统的正常运行:(1)在混合器至第1 次变径前的D273 mm 母管中积粉现象严重,母管压力瞬间可达90~100 kPa,存在堵死的危险,无法正常运行。(2)相对于管道2 次变径、单线4 点给粉的系统来说,管道能量损失较大,空载时母管压力高达20 kPa 以上, 严重制约着系统的出力。(3)发现当旋转给料阀的变频器输出超过 30%(50 Hz 时为100%)以后,程控下粉量不足,导致给料仓经常断粉,母管压力摆动剧烈,低者降为空载风压, 经多次调整程控时间间隔并反复试验效果均不理想,系统出力严重受阻,达不到脱硫指标要求。

3 原因分析及改造方向

3.1 积粉问题

针对第1 个问题,从风机、管路、系统出力等的设计入手,着重于管路口径与风机出力的匹配性,在现有风机风量的基础上重新核算各段管路内的介质流速, 经计算在D273 mm、D159 mm、D108 mm 3 个管段流速分别为14、21、22 m/s 3 个等级。这样使 D273 mm 的管道内流速最慢,而14 m/s 的设计流速达不到19 m/s 的送粉标准,导致该管段内的石灰石粉无法形成正常的流化状态, 石灰石粉中较大的颗粒都沉积在此段管道中。经过一段时间运行后沉积的石灰石粉逐渐将D273 mm 管道堵塞,导致母管压力瞬间升高。基于现有风量计算出能满足19 m/s 流速的管道口径为D234 mm×10 mm,同时又要考虑留有一定的裕度, 为此将管道选为D219 mm×10 mm,经计算此管道内流速可达21 m/s,完全可满足要求。

3.2 给粉方式

针对第2 个问题,经讨论认为采用单线4 点给粉的方式导致管道布置复杂、管线较长、沿程阻力较大,风机出力无法满足系统出力的要求。而在维持现有风机不变的前提下, 就只能在给粉方式、管道布置方面做文章,为此提出将单线4 点给粉变为单线2 点给粉以简化管道布置、缩短管线长度、降低沿程阻力,达到适当提高单线出力的目的。为此将二级变径改为一级变径, 取消D108 mm 管道,用D159 mm×8 mm 管道与D219 mm×10 mm 母管相匹配,这样全线内流速均为21m/s 左右,能够满足要求。

3.3 下粉问题

针对第3 个问题,经过较长时间的观察,发现6 号锅炉2 号线下料非常顺畅,极少间断,而1、2 号线的区别在于:由于2 号线给料仓进料阀装反了,导致阀门实际状态与程控指令完全相反,程控受阻,而重装阀门比较麻烦,为了尽快摸清系统存在的问题,对此问题采取了一个临时措施,人为地将此阀门打开,屏蔽掉其相关的程控逻辑, 其结果是只有缓冲仓自己在走程控,循环速度快,供料充足;而1 号线走全部的程控,循环速度相对较慢,粉料流动性不好,导致下料间断。受2 号线启发,将1、2 号线的程控全部停掉,人为地常开缓冲仓和给料仓的进料阀,使二级仓内的石灰石粉能够自然向下流动起来, 此后双线运行都非常平稳,再未出现下料间断现象,母管压力随转速平稳变化。

对于设计中担心的返风卸压问题, 通过以下2 点即可完全避免: 一是使二级粉仓始终保持一定的料位, 经过实地观察只需很低的料位即能依靠石灰石粉的重量对母管压力进行封闭而无法返风; 二是待二级粉仓有一定料位后再将进料阀打开下粉,二级粉仓空仓前关闭进料阀, 也就实现了与母管隔离的目的。

4 具体改造及效果

4.1 改造方案

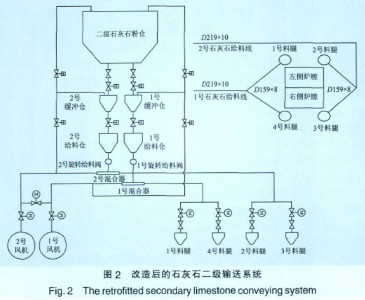

在维持原有风机不变的前提下, 取消各给料点所有的D108 mm 电动门, 改为每个给料点用一个 D159 mm 的电动门与一个同口径的手动门相串联,正常启、停只需操作电动门,而手动门只作系统检修隔绝使用。在管道方面:将1 号混合器出口至第1 级分配器入口的D273 mm× 10 mm 管道更换为D219 mm×10 mm 管道,分配器后面出来的2 路D159 mm× 8 mm 管道不动,至1、4 号料腿正中间上方后弯转向下,与1、4 号料腿的给料点连接,即1 号石灰石给料线只供1、4 号料腿, 形成1 号与4 号以中心线对称布置; 而将2 号混合器出口至4 个料腿的所有管道全部废除,混合器旋转180°后,重新铺设D219 mm× 10 mm 管道直至2、3 号料腿正中间上方, 变径为2 路D159 mm×8 mm 分管与2、3 号料腿的给料点相连接,即2 号石灰石给料线只供2、3 号料腿,形成2 号与3 号以中心线对称布置, 实现了单线2 点给粉的目的(见图2)。

|

4.2 改造效果

系统完全改造后再次进行试运行, 空载时母管压力降为9~10 kPa,1 号线比2 号线的空载压力稍低1 kPa 左右,表明管道损失大幅下降;而在彻底取消程控后投粉试运行, 母管压力随旋转给料阀转速的上升而平稳升高,全线管道无积粉现象,母管压力数值始终比旋转给料阀转速的百分比数值低, 在相同的转速下2 号线又比1 号线的压力稍高2 kPa 左右。为了摸清改造后的极限值,在监视母管压力的同时逐步提高旋转给料阀转速,1 号0 线在旋转给料阀转速超过60%以后母管压力开始剧烈摆动,表明管道内出现积粉; 而2 号线在旋转给料阀转速超过 55%以后母管压力开始剧烈摆动, 这是因为2 号线比1 号线管路要长1/3 左右, 管道损失比1 号线要大,其空载压力和运行压力都要比1 号线稍高,积粉出现也就相对较早。经试验最终确认改造后旋转给料阀可长期稳定运行的最高转速为变频器输出 50%,对应的母管压力为40~50 kPa。

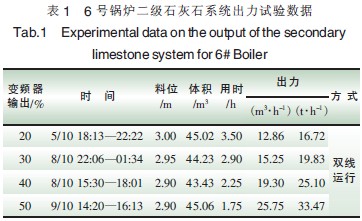

随后又对6 号炉石灰石二级输送系统进行了不同转速下的出力试验(见表1)。

|

数据表明当旋转给料阀变频器输出在50%时双线出力高达33 t/h, 石灰石粉的相对体积质量按 1.3 计算;而在40%下双线出力即可满足24.6 t/h 的设计出力。

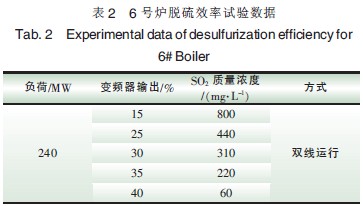

为了摸清真正的脱硫效果,专门进行了脱硫效率试验, 经试验证明在正常的燃用煤种情况下,其含硫质量分数几乎是设计煤种的2 倍,而锅炉设计的烟气排放标准为:在75%负荷且燃用含硫质量分数为0.72%的设计煤种时, 脱硫效率大于90%,烟气排放的SO2 质量浓度小于76 mg/L, 从表中数据可看出,实际的烟气排放指标完全达到甚至超过环保设计标准, 但石灰石的用量比设计用量要大1 倍多(见表2)。

|

5 结语

通过运行实践表明,石灰石系统正常投入后,除了SO2 排放环保达标外,还具有以下几个优点:稳定床压、控制床温、改善流化状况、防止回料腿结焦以及灭火后的快速恢复。但也暴露出一些问题,如:设计煤种的选择, 含硫质量分数的高低直接关系着石灰石粉的用量, 二者成正比; 石灰石品种的选择, CaO 活性的高低与石灰石粉的用量成反比, 而上面 2 个因素又决定着石灰石系统一、二级出力的设计,一级出力又必须大于二级;加入的石灰石粉,经过脱硫反应,大约增加了相当于加入总量2/3 的底渣,需由排渣系统排出, 而底渣量的增加对排渣系统又是一个考验, 常规的风水联合型冷渣器根本无法满足运行需要,必须改进;石灰石粉的粒度分布也对系统产生影响,过细则未及反应即被烟气带走浪费掉,白白消耗用量,过粗则加重管道磨损,加速在管道内沉积,降低系统出力。

参考文献:

[1] 路春美,程世庆,王永征. 循环流化床锅炉设备与运行[M]. 北京:中国电力出版社,2003. LU Chun-mei, CHENG Shi-qing, WANG Yong-zheng. The CFB boiler and operation[M]. Beijing: China Electric Power Press, 2003.

[2] 党黎军. 循环流化床锅炉的启动调试与安全运行[M]. 北京:中国电力出版社,2004. DANG Li-jun. The startup commissioning and safe operation of CFB boiler[M]. Beijing: China Electric Power Press, 2004.

使用微信“扫一扫”功能添加“谷腾环保网”