半干法烧结烟气脱硫工艺技术分析

铁矿粉烧结生产过程中,原燃料中的硫在偏氧化性气氛环境中以气态氧化物形式释放到烧结烟气中排入大气,是钢铁行业SOx的主要排放源,约占钢铁生产过程中总排放量的75%。据不完全统计,我国钢铁行业投产运行的烧结机每年排放的SOx总量约60万t,而且随着烧结机产能的不断扩大,从烟囱排放到大气中的SOx将会更多。同时在烧结生产过程中,还会生成NOx和二恶英等有害物。烧结烟气中SOx的排放导致并加剧了酸雨的形成,对空气质量和环境保护造成了极大的破坏。我国“十一五”规划发展纲要中明确提出:要建设资源节约型和环境友好型企业,要加强大气污染防治,努力推进钢铁行业SOx综合治理,实施排放总量控制。因此对烧结生产过程SOx等有害物实施有效减排是烧结行业生存的基础,也是烧结工作者的职责和使命。受原料资源和工艺技术等因素的限制,目前,铁矿石烧结生产过程中SOx的减排最为现实和相对经济的方式还是进行烧结烟气(废气)脱硫。在烧结烟气脱硫工艺的研究、开发进程中,先后完成了湿法、半干法和干法等多种脱硫工艺的研发、设计工作,在我国政府“科学发展观”思想的指导下,国内烧结脱硫工作更呈现了“百花齐放、百家争鸣”的局面,许多研究设计单位和以宝钢、太钢、武钢、马钢、三钢等为代表的钢铁企业一道,从工艺可行性、设备稳定性、运行经济性、治理前瞻性和二次产物处理等多方面进行了大量的论证、对比和研发工作,本着清洁生产和对社会负责的原则,进行了适合我国国情的脱硫工艺的引进、研发和设计工作。

1 烧结烟气脱硫工艺

烧结烟气脱硫工艺种类很多,目前,欧洲的钢铁企业和环保公司以半干法脱硫为主,代表性的工艺有西门子奥钢联的MEROS法(高性能烧结废气净化)、奥地利能源与环境工程公司的Turbosorp法(循环流化床技术)、法国阿尔斯通公司的NID法(脱硫除尘一体化技术)。我国福建龙净脱硫脱硝公司自主开发的半干法循环流化床脱硫工艺,已成功应用于福建三明烧结厂180m2烧结机上。

由于烧结烟气具有烟气量大、烟气湿度高、SOx浓度低、烟气成分波动大、烟气含尘浓度高且粉尘颗粒细、烟气含腐蚀性气体(HF,HCl,NOx,SOx)、烟气含二恶英类物质及重金属等特点,各种脱硫工艺还在继续改进和完善之中。

1.1西门子奥钢联的MEROS法(高性能烧结废气净化)

西门子奥钢联研发、设计的烧结烟气净化脱硫系统,是基于带有选择性废气循环利用的MEROS(高性能烧结废气净化)脱硫系统,选择性废气循环系统可以使脱硫烟气减少近40%,从而大大降低脱硫系统的工作负荷,减少占地面积,大幅降低综合投资和运行成本。废气循环利用是基于一部分烧结热废气(包括烧结抽风系统和热矿冷却系统的两类废气)被再次引入烧结过程的原理。热废气再次通过烧结料层时,其中的二恶英和氮氧化物能够通过热分解被部分破坏,硫氧化物和粉尘能够被部分吸附并滞留于烧结料层中,废气中的一氧化碳在烧结过程中再次参加还原,有降低能耗的可能。

MEROS脱硫是一种用脉动喷气式过滤器从化合物中通过半干法脱硫的先进技术,可以采用小苏打(NaHCO3)、CaO或Ca(OH)2作为脱硫剂。小苏打有较高的脱硫效率(>90%),消耗量也相对较低,但其成本高于CaO或Ca(OH)2,如果使用CaO作脱硫剂,需要在系统增加石灰消化器,通过向消化器内喷入一定量的水使CaO消化为Ca(OH)2,系统对消化器性能要求比较高,要求消化后的Ca(OH)2符合MEROS工艺的要求。中国马鞍山钢铁公司正在进行MEROS脱硫工艺的设计建设。

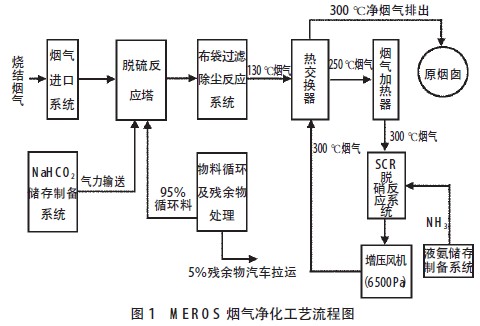

西门子奥钢联公司MEROS+SCR脱硫脱硝工艺流程见图1。

|

1.2奥地利能源与环境工程公司的Turbosorp法(循环流化床技术)

奥地利能源与环境工程公司(AEE公司)采用Turbosorp法(循环流化床技术)加布袋除尘器脱硫技术,脱除SO2、烟尘和重金属等污染物,可预留脱硝接口。该工艺主要由烟气系统、湍流器脱硫塔、脱硫灰再循环系统、吸收剂制备及输送系统、脱硫后布袋除尘器系统、工艺水系统、终产物收集系统、压缩空气辅助系统、电气仪表控制系统等组成。Turbosorp脱硫脱硝系统工艺流程见图2。

该脱硫工艺采用熟石灰作为脱硫剂,同时可添加少量活性炭以提高脱硫效率。熟石灰是采用专门的石灰消化器由生石灰消化而得。石灰消化系统采用卧式双轴搅拌干式消化器。

烧结烟气通过引风机由脱硫塔底部进入文丘里管,流速增大,并形成循环流化床体,在脱硫塔底部高温烟气与脱硫剂、循环脱硫灰充分预混合,进行初步脱硫反应,主要完成脱硫剂与SO2、SO3的反应以及重金属吸附,烟气在脱硫塔内与脱硫剂反应脱除SO2,从顶部排入布袋除尘器脱除灰尘,灰尘固体颗粒通过除尘器下的脱硫灰再循环系统,返回吸收塔继续参加反应,往复循环。烟气经脱硫塔底部进入,由于气固两相流的作用进行湍流接触,上升过程中不断形成絮状物向下返回,在激烈湍动中又不断解体重新被气流提升,形成类似循环流化床锅炉所特有的内循环颗粒流,使气固间滑落速度高达单颗粒滑落速度的数十倍。脱硫塔顶部结构进一步强化絮状物的返回,提高塔内颗粒的床层密度,使床内Ca/S(离子个数比)值高达50以上。循环流化床内气固两相流机制,极大地强化了气固间的传质与传热,为实现高脱硫率提供根本保证。多余的少量脱硫灰渣通过气力输送至脱硫灰库内,再通过罐车或二级输送设备外排。

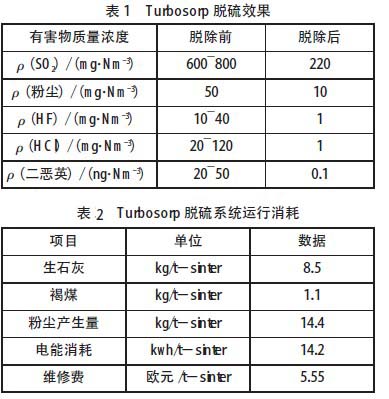

该脱硫技术和除尘工艺具有以下技术特点:无污水外排;单塔处理能力大;无须防腐措施;脱硫装置对负荷变化的适应性强。1999年,奥地利AEE公司为德国某厂设计建造了烧结废气回收处理净化装置,主要由喷淋吸收塔、活性褐煤喷射器和石灰乳喷射器以及布袋除尘过滤器组成,生石灰经加水形成石灰乳后通过高达13000r/min的旋转喷射器在吸收塔下部逆向气流喷射而出,石灰乳与烟气中的硫化物混合发生化学反应,形成石膏,完成脱硫过程,脱硫后的烟气通过管道进入布袋除尘器,管道上还安装活性褐煤喷射器,将褐煤喷入管道与烟气进行混合以脱除二恶英,烟气进入布袋除尘器后,完成气与尘的分离,尘循环使用一定次数后外排,用于填埋废旧矿山。Turbosorp脱硫效果及运行消耗见表1,表2。

|

1.3法国阿尔斯通公司的NID法(脱硫除尘一体化技术)

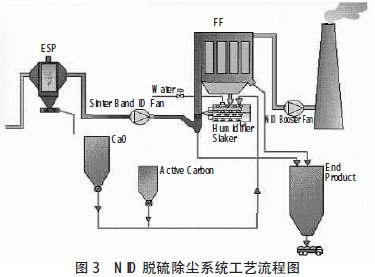

NID脱硫除尘一体化技术是Alstom公司在20世纪90年代初从喷雾干燥法开发而成。该系统是利用含有CaO或消石灰的吸收剂与二氧化硫反应生成CaSO3和CaSO4,除尘器收集下来有一定碱性的粉尘与CaO混合增湿后再进入除尘器入口烟道和烟箱,反复循环。NID脱硫除尘系统包括反应器、高浓度除尘器(ESP或FF)、混合器、循环灰输送系统四个核心系统。中国武汉钢铁公司正在进行NID脱硫除尘工艺的设计建设。NID脱硫除尘系统工艺流程见图3。

|

从ESP或FF等方式的预除尘器出来的高温烧结烟气进入烟道反应器,加水增湿的循环灰和脱硫剂在混合器中混合后同时进入烟道反应器。烟道反应器内形成充满高浓度湿灰和脱硫剂的环境,烟气迅速降温、增湿。烟气温度降到70℃左右,烟气相对湿度达到约40%,此时烟气中SO2与吸收剂Ca(OH)2反应生成亚硫酸钙和硫酸钙。反应后的烟气携带大量的干燥固体颗粒进入脱硫后的高浓度布袋除尘器内收集净化,净烟气经过引风机排入烟囱。除尘器捕集下来的干燥固体颗粒落入灰斗,大部分经循环灰输送设备再次进入烟道反应器,以便充分利用吸收Ca(OH)2。少部分排出系统外,形成脱硫终产物。

NID工艺特征是脱硫剂的低温度和高比例循环。NID脱硫工艺与除尘器组合为一体,结构简单,设备紧凑,占地面积小、物料循环倍率可达30~50次以上。正常情况下脱硫效率达85%以上,具有运行简单可靠,负荷可调等特点。NID脱硫除尘一体化技术为半干法脱硫技术,易形成酸雾的SO3能被100%脱除,排烟温度高于露点温度25℃以上,不存在酸露腐蚀,现有烟囱不需要任何额外处理,比较适合改造项目。NID工艺的核心是其混合器/调湿器。通过向除尘器集尘中加水将灰尘中的平衡水分含量增加几个百分点。在混合器中水被均匀地加在循环烟尘中,固体粉尘可自由流动而不黏结,确保了湿尘在烟气流中均匀分布并吸收SO2。石灰、水、循环烟尘的混合在烟气流外完成,保证了其在喷入烟气流前混合均匀。

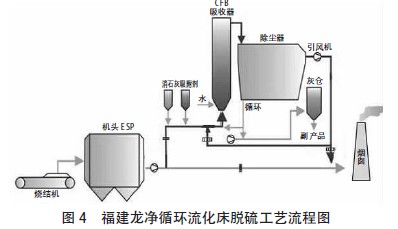

1.4中国福建龙净脱硫脱硝公司的循环流化床脱硫工艺(见图4)

|

福建龙净脱硫脱硝公司研发的循环流化床脱硫工艺已应用于福建三明钢铁公司2号180m2烧结机上,烧结烟气经脱硫后,SO2质量浓度由3896~5061mg/m3降低到132~421mg/m3,脱硫效率很高,改善了周边空气质量,取得显著的环保效益和社会效益。该脱硫技术具有以下特点:

(1)脱硫剂和降温水两者分别进入吸收塔,分别进行控制,克服了吸收塔内因水分不能很好蒸发造成的烟气湿度大、吸收塔下游设备腐蚀、布袋除尘器糊袋易堵的工艺缺陷。

(2)设置清洁烟气再循环回路,当负荷降低到满负荷的70%以下时,开启循环烟道阀,将引风机后的清洁烟气引入吸收塔,能够适应负荷变化情况下保持吸收塔内的烟气量和物料床层不变,这是该脱硫装置最显著的特点。清洁烟气再循环可以实现脱硫系统独立于烧结机主系统单独调试和运行,非常适合烧结紧急停机或脱硫系统出现故障等特殊情况下,烧结烟气通过旁路排往烟囱的应急处理。

2 烧结生产操作的改良建议

现有的脱硫工艺在应用中的问题主要表现在脱硫系统难以适应烧结生产过程的波动和变化,造成输灰系统堵塞、脱硫效率降低、净化烟气温度不稳定、运行成本高等问题,一个很重要的改进方向是,如何着手改善烧结生产过程,使之与脱硫系统很好地融合和匹配,应该从以下几个方面开展工作,以促进烧结烟气脱硫系统的稳定、经济运行。

(1)进行持续的烧结抽风系统漏风率的治理,进一步降低烟气含氧量,保证脱硫效率的改善和系统运行的安全。

(2)进行提高烧结烟气量和烟气温度稳定性的攻关,使烧结烟气量和烟气温度的波动有效降低,烟气量小时波动值控制在100km3之内,烟气温度的波动控制在10℃之内。

(3)进行优化烧结配料研究,进行原料长周期规划,稳定烧结混合料中原始硫负荷,尽可能控制在脱硫系统的设计范围内。

(4)进行生产操作的改良,稳定生产过程参数,减小脱硫系统外围各个工况的波动。

(5)提高脱硫前烧结烟气含尘量的净化效率,降低脱硫系统的粉尘处理负荷。

(6)对烧结主抽风机实施变频调速改造,实现低负压低风量烧结,降低脱硫系统烟气处理量,降低脱硫系统运行成本。

(7)开发烟气脱硫与烧结生产智能联动的专家控制系统。

3 结语

烧结烟气脱硫工艺正在逐渐成熟,一方面需要政府给予产业政策支持,进行大胆的机制创新,加快研究和技术成果的转化与应用;一方面还需要烧结工作者针对自身企业的特点,努力将烧结生产工艺和烟气脱硫工艺有机结合,实现二者的最佳匹配;同时,还要进行广泛的跨行业(跨专业)交流,推进二次产物的循环利用开发,实现“零排放”。这样才能真正使烧结烟气脱硫净化取得成效,才能使钢铁行业走上循环经济的道路,实现清洁生产和可持续发展。

使用微信“扫一扫”功能添加“谷腾环保网”