SCR烟气脱硝催化剂生产与应用现状

0 引言

氮氧化物(NOx)是主要的大气污染物,主要包括NO、NO2、N2O等,可以引起酸雨、光化学烟雾、温室效应及臭氧层的破坏。自然界中的NOx63%来自工业污染和交通污染,是自然发生源的2倍,其中电力工业和汽车尾气的排放各占40%,其他工业污染源占20%。在通常的燃烧温度下,燃烧过程产生的NOx中90%以上是NO,NO2占5%~10%,另有极少量的N2O。NO排到大气中很快被氧化成NO2,引起呼吸道疾病,对人类健康造成危害。

火电厂产生的NOx主要是燃料在燃烧过程中产生的。其中一部分是由燃料中的含氮化合物在燃烧过程中氧化而成,称燃料型NOx;另一部分由空气中的氮高温氧化所致,即热力型NOx,化学反应为:

N2+O2→2NO(1)

NO+1/2O2→NO2(2)

还有极少部分是在燃烧的早期阶段由碳氢化合物与氮通过中间产物HCN、CN转化为NOx,简称瞬态型NOx[1]。

减少NOx排放有燃烧过程控制和燃烧后烟气脱硝2条途径。现阶段主要通过控制燃烧过程NOx的生成,通过各类低氮燃烧器得以实现[2-3]。这是一个既经济又可靠的方法,对大部分煤质通过燃烧过程控制可以满足目前排放标准。

1 烟气脱硝工艺

1.1 相关化学反应

NO的分解反应(式(1)的逆反应)在较低温度下反应速度非常缓慢,迄今为止还没有找到有效的催化剂。因此,要将NO还原成N2,需要加入还原剂。氨(NH3)是至今已发现的最有效的还原剂。有氧气存在时,在900~1100℃,NH3可以将NO和NO2还原成N2和H2O,反应如式(3)、(4)所示[4]。还有一个副反应,生成副产物N2O,N2O是温室气体,因此,式(5)的反应是不希望发生的。4NO+4NH3+O2→4N2+6H2O(3)2NO2+4NH3+O2→3N2+6H2O(4)4NO+4NH3+3O2→4N2O+6H2O(5)在900℃时,NH3还可以被氧气氧化,如式(6)~(8)所示。

2NH3+3/2O2→N2+3H2O(6)2NH3+2O2→N2O+3H2O(7)2NH3+5/2O2→2NO+3H2O(8)这就意味着NH3除了担任NO、NO2的还原剂外,还有相当一部分被烟气中的氧气氧化,而氧化的产物中有N2、N2O和NO,后者增加了NO的浓度却降低了脱硝效率。

1.2 非选择性催化还原工艺

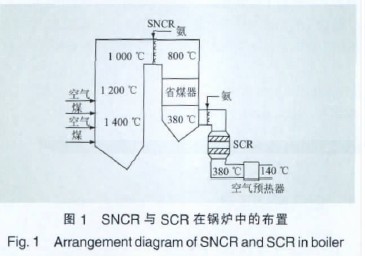

非选择性催化还原工艺(SNCR,SelectiveNon-CatalyticReduction)利用锅炉顶部850~1050℃的高温条件,喷入NH3在没有催化剂作用下还原NOx,在锅炉中的布置如图1所示[5]。不用催化剂,则不需设置催化反应器,故SNCR工艺简单、投资省,对没有预留脱硝空间的现有锅炉改造工作量少。可是在850~1050℃时,NH3的氧化反应(式(6)~(8))全部可以发生,确定了该工艺的脱硝效率不高,一般仅50%左右,同时还要求有较高的NH3/NO摩尔比,增加了NH3的消耗与逃逸。故SNCR工艺难以满足环保要求高的大型燃煤锅炉。

|

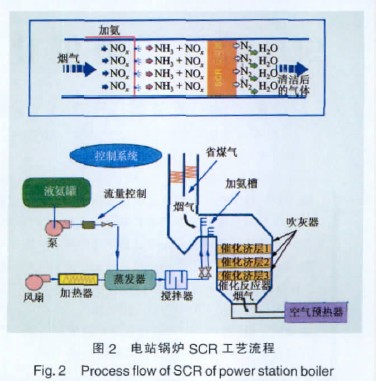

1.3 选择性催化还原

选择性催化还原(SCR,SelectiveCatalyticReduction)的原理是在催化剂作用下,还原剂NH3在相对较低的温度下将NO和NO2还原成N2,而几乎不发生NH3的氧化反应,从而提高了N2的选择性,减少了NH3的消耗。该工艺于20世纪70年代末首先在日本开发成功,80年代和90年代以后,欧洲和美国相继投入工业应用,现已在世界范围内成为大型工业锅炉烟气脱硝的主流工艺。在NH3/NOx的摩尔比为1时,NOx的脱除率可达90%,NH3的逃逸量控制在5mg/L以下。为避免烟气再加热消耗能量,一般将SCR反应器置于省煤器后、空气预热器之前,即高飞灰布置。氨气在加入空气预热器前的水平管道上加入,与烟气混合。对于新建锅炉,由于预留了烟气脱氮空间,可以方便地放置SCR反应器和设置喷氨槽,流程如图2所示。

SCR系统由氨供应系统、氨气/空气喷射系统、催化反应系统以及控制系统等组成,催化反应系统是SCR工艺的核心,设有NH3的喷嘴和粉煤灰的吹扫装置,烟气顺着烟道进入装载了催化剂的SCR反应器,在催化剂的表面发生NH3催化还原成NOx。

2 SCR工艺采用的催化剂

2.1催化剂的化学组成

催化反应器中装填的催化剂是SCR工艺的核心。文献[6]详细列举了金属氧化物催化剂,如V2O5、Fe2O3、CuO、Cr2O3、Co3O4、NiO、CeO2、La2O3、Pr6O11、Nd2O3、Gd2O3、Yb2O3等,催化活性以V2O5最高。V2O5同时也是硫酸生产中将SO2氧化成SO3的催化剂,且催化活性很高,故SCR工艺中将V2O5的负载量减少到1.5%(重量百分比)以下,并加入WO3或MoO3作为助催化剂,在保持催化还原NOx活性的基础上尽可能减少对SO2的催化氧化。助催化剂的加入能提高水热稳定性,抵抗烟气中As等有毒物质。商业应用的催化剂是分散在TiO2上,以V2O5为主要活性组分,WO3或MoO3为助催化剂的钒钛体系,即V2O5-WO3/TiO2或V2O5-MoO3/TiO2。

|

2.2 催化反应原理

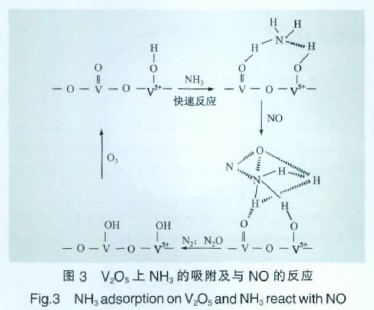

催化反应原理是NH3快速吸附在V2O5表面的B酸活性点,与NO按照Eley-Rideal机理反应,形成中间产物,分解成N2和H2O,在O2的存在下,催化剂的活性点很快得到恢复,继续下一个循环,其化学吸附与反应过程如图3所示[7]。反应步骤可分解为:

|

(1)NH3扩散到催化剂表面;(2)NH3在V2O5上发生化学吸附;(3)NO扩散到催化剂表面;(4)NO与吸附态的NH3反应,生成中间产物;(5)中间产物分解成最终产物N2和H2O;(6)N2和H2O离开催化剂表面向外扩散。

2.3 催化剂的结构形式

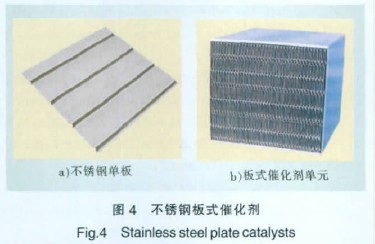

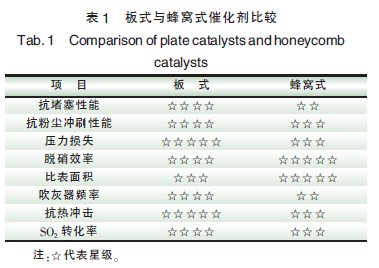

由于SCR反应器布置在除尘器之前,大量飞灰的存在给催化剂的应用增加了难度,为防止堵塞、减少压力损失、增加机械强度,通常将催化剂固定在不锈钢板表面或制成蜂窝陶瓷状,形成了不锈钢波纹板式和蜂窝陶瓷的结构形式,如图4、5所示。板式催化剂的生产过程为,将催化剂原料(载体、活性成分与助催化剂)均匀地碾压在不锈钢板上,切割并压制成带有褶皱的单板,煅烧后组装成模块,便于安装和运输[5]。蜂窝式催化剂的主要生产步骤为,将3种化学原料与陶瓷辅料搅拌,混合均匀,通过挤出成型设备按所要求的孔径制成蜂窝状长方体,进行干燥和煅烧,再切割成一定长度的蜂窝式催化剂单体,组装成模块。板式与蜂窝式催化剂的综合比较如表1所示。

|

|

板式和蜂窝式催化剂的主要成分与催化反应原理相同,只是结构形式有所区别。相比板式催化剂,蜂窝式催化剂可通过更换挤出机模具方便地调节蜂窝的孔径,从而提高表面积,因此应用范围更宽,除燃煤锅炉外,还用于燃油、燃气锅炉,在很高的空速(GHSV)下获得较高的脱硝效率,其市场率占70%;板式催化剂在燃煤锅炉应用中有一定优势,发生堵塞的概率小,板式催化剂中的30%应用在燃煤电站。

2.4 主要生产商

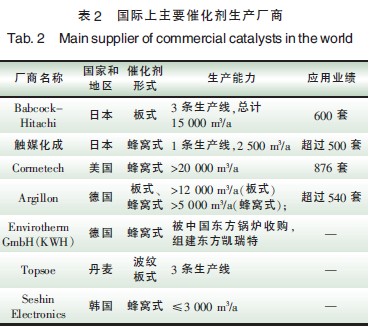

SCR工艺自1978年在日本成功地实现工业应用以后,工艺技术与催化剂的生产技术一直在不断地进步与完善,形成了由触媒化成与界化学为代表的蜂窝式和以Babcock-Hitachi为代表的板式2种主流结构与技术,在本国的生产能力并没有太多扩大,可是技术已经向美国、欧洲及亚洲的韩国、中国台湾省及中国内地输出。目前各主要生产商生产的SCR催化剂及产量如表2所示。

|

几大主要生产商各有特点,Babcock-Hitachi成立最早,自1970年成功开发了不锈钢板式催化剂,在燃煤电站的应用业绩居世界之首,在日本的安芸津工场共有5条生产线,日常运行3条生产线,在中国内地设有分公司,但暂未建生产基地。触媒化成公司生产蜂窝式催化剂,其触媒研究所20多年来一直对这一技术进行改进与完善,并先后向美国、德国及韩国进行技术转让,成为成功转让技术最多的公司。Argillon公司从触媒化成引进了蜂窝式生产技术,又自主开发了板式催化剂技术,是唯一同时生产2种结构形式的催化剂公司。Cormetech与日本三菱公司合作引进触媒化成蜂窝式技术,在美国北卡罗来纳州和田纳西州设有生产基地,其蜂窝式的生产能力居世界之首。Topsoe公司自主开发了区别于不锈钢板式的波纹板式催化剂,并在美国建有2条、丹麦建有1条生产线。

2.5 国内进展

KWH公司20世纪80年代从日本的界化学引进了蜂窝式催化剂生产技术,近10a由于经营状况不佳已停产。四川东方锅炉工业锅炉集团有限公司于2006年收购了KWH公司的设备及其生产技术,在成都组建了东方凯瑞特公司,建设了2条生产线,产能达4500m3/a。

国电龙源环保工程公司和国电环境保护研究院联手引进了日本触媒化成燃煤电站蜂窝式催化剂的生产技术,合作组建了江苏龙源催化剂有限公司,初期建设1条生产线,年产3000m3蜂窝式催化剂,将于2009年建成投产。

3 结语

随着环保形势的日益严峻,仅靠低氮燃烧不能满足更加严格的排放标准,SCR工艺是减少固定源NOx排放的一个行之有效办法,先后在发达国家已应用了近30a,中国亦已开始投入使用。SCR法烟气脱硝所采用的催化剂是该工艺的核心,是获得较高脱硝效率的关键,催化剂生产技术含量高、投资大,对原料品质要求也高,国际上仅有为数不多的几家公司拥有技术并具备一定的生产能力。随着东方凯瑞特试生产成功和江苏龙源催化剂公司的投产,国内目前主要依靠进口的状况将得到改善,对降低烟气脱硝的投资与运行费用将起到积极作用。

使用微信“扫一扫”功能添加“谷腾环保网”