烧结机头烟气脱硫的新方法

摘要:针对烧结机头烟气脱硫的问题,介绍了LS 氨法脱硫工艺和烟气循环新方法。该项技术的推广应用不仅在烟气脱硫技术上是一个突破,而且还能创造可观的经济效益和社会效益。

关键词:烧结机头烟气,LS 氨法脱硫,烟气循环

1 烧结脱硫技术与现状

目前,在已超过200 种的SO2 控制工艺中只有10 余种进入商业应用,按工艺特点可分为3 大类:湿法,半干法,干法。可用在烧结烟气上的湿法脱硫工艺主要有石灰石/ 石灰- 石膏湿法、氨硫铵法;半干法工艺主要有循环流化床法、密相干法。由于石灰石/ 石灰- 石膏湿法技术投资大、运行费用高、易产生污水等二次污染问题,加之每年大量外排的脱硫石膏处理难题,导致该技术还很难在中国烧结烟气脱硫上推广应用。氨法脱硫技术可利用焦化的废氨水作为脱硫剂,副产物为硫酸铵农用化肥,可实现“以废治废、变废为宝”的目标,而且运行成本低,是任何一种脱硫方法所无法比拟的。

近年来,钢铁企业对烧结烟气脱硫的认识和紧迫感明显提高,行动积极。部分企业与脱硫公司配合建设了一些不同流程的烧结烟气脱硫项目,各种脱硫技术在钢铁企业都有不同程度的应用,起到了积极的带头作用。然而,从已经投产的烧结烟气脱硫项目来看,虽然取得了一定的成果和经验, 但还没有完全解决烧结烟气脱硫的技术问题,没有找到真正适合我国烧结烟气脱硫的技术。在已投产的项目中,并没有采用在电厂普遍采用的石灰石/ 石膏法脱硫技术,而是广泛采用了半干法脱硫技术。济南钢铁集团总公司和三明钢铁公司均采用了循环流化床脱硫技术,石家庄钢铁公司采用密相干塔法脱硫技术,包头钢铁公司采用ENS 法脱硫技术,柳州钢铁公司采用氨法脱硫技术[1 ] 。

2 LS 氨法脱硫

2. 1 LS 氨法脱硫工艺

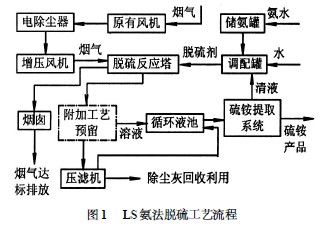

LS 氨法脱硫工艺主要包括增压风机系统、脱硫系统、硫铵提取系统等。LS 氨法脱硫工艺流程见图1。

|

(1) 增压风机系统。配置的增压风机要与烧结系统压力、流量等参数相匹配,进而保证脱硫系统不影响烧结系统的正常稳定运行,同时在烧结工况发生变化的情况下,保证脱硫系统正常运行和脱硫除尘指标的达标。

该脱硫装置本体的阻力< 1 kPa , (一般在500 - 800 Pa) 。

(2) 脱硫系统。脱硫塔采用LS 塔,并在塔内进行特殊结构设计。LS 塔具有脱硫除尘效果好,本体尺寸较小,系统结构紧凑,系统流体阻力小,气流(液流) 扰动剧烈等特点。塔内设置了缩扩器、漩流器、折流板以及多层高效除雾器,这些特殊结构设计可以有效解决气- 液之间的传热传质问题,进而达到脱硫除尘速度快、效率高的效果。多层高效除雾器能够有效捕集气溶胶粒子的逃逸,进而有效解决氨气逃逸污染环境和浪费氨资源的问题。

脱硫塔底部设有沉降池和压滤机,该装置可以有效实现不溶物的固- 液分离,一方面防止循环液喷嘴和管道的堵塞,另一方面可以进一步消除重金属对副产物的影响并实现固体的回收利用,达到固废资源“零”排放的综合效果。

(3) 硫铵提取系统。设置脱硫副产物回收利用系统,并将分离水回收循环用于脱硫系统。脱硫副产物提取可以回收硫酸铵产品,实现脱硫副产物的商品化和效益化;副产物回收过程中产生的水考虑回收进入氨水浓度调配器,实现水资源回收利用,达到工艺污水“零”排放的综合效果。

2. 2 LS 氨法脱硫反应原理

该技术是运用同步多功能脱硫、除尘及选择性非催化部分还原法脱硝的一体化工艺技术,整个反应过程是在封闭循环系统中进行的;NH3 与SO2 、NOX 的转化反应是在同一装置中瞬时交叉反应完成的,其终止物是硫酸铵,无二次污染。

2. 2. 1 脱硫原理

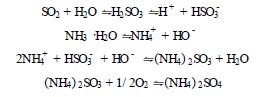

氨极易溶于水,其化合物为NH3·H2O ,脱硫塔内氨和SO2 反应为[2 ] :

|

即:2NH3·H2O + SO2 = (NH4) 2SO3 + H2O

此反应为瞬时反应,反应率极高。独特的设计避免了产生NH4HSO3 这一阶段,大大地减少了氨的逃逸现象,使反应时的温度可提高到80 ℃以上,不加GGH 减少投资,降低了系统阻力,而且减少了自身系统的能耗。

对于循环液中存在少量未参与反应的亚硫酸铵,通过系统中设置的富氧曝气系统使得亚硫酸铵转化为硫酸铵。

(NH4) 2SO3 + 1/ 2O2 = (NH4) 2SO4

2. 2. 2 脱氮原理

烟气中的NOX 主要是NO 和NO2 ,其中NO 占90 %以上。脱硫产生的(NH4 ) 2SO3 是一种还原剂,可以将烟气中的NO 还原为N2[3 ] 。

2 (NH4) 2SO3 + 2NO = 2 (NH4) 2SO4 + N2

因此利用该原理可以不用催化装置,就能去除一定量的 NO ,而且原料中含硫量越高,产生的(NH4) 2SO3 越多,脱氮的效率就越高。

2. 2. 3 除尘原理

特殊设计的脱硫塔反应器结构会产生多种效应,除了氨与NOX、SO2 发生化学反应外,粉尘进入脱硫塔后,在循环液以及吸收塔的独特设计共同作用下产生剧烈扰动,形成碰撞凝聚,使尘粒增大,同时也使尘粒表面由原来的气- 固界面被液- 固界面代替,粉尘的表面由水膜代替气膜,产生吸附、凝聚现象,并在尘粉间形成液桥,从而增强了亚微米粉尘捕集能力。在烟气返向过程中,粉尘穿越双层循环液膜时又进一步增强了捕集效果,提高了除尘系统的总除尘效率。

2. 3 LS 氨法脱硫技术的主要特点

(1) 脱硫效率高。在脱硫塔内,氨水与烟气充分接触,属于气- 液反应,瞬时完成,相同反应条件下,是反应速率最快的。

(2) 副产物(硫酸铵) 易于回收利用,具有良好的应用价值,可以用来加工成复合化肥,或用作化工企业的原料[4 ] 。

(3) 同步多功能一体化。具有良好的脱硫和除尘功能, 同时具有一定的脱硝功能。

(4) 液气比值小。与传统的石灰石- 石膏法脱硫技术相比,液气比值是石灰法的1/ 10 以上,可以大大减少自身能耗 (水、电消耗) ,减少总投资与运行成本。

(5) 脱硫反应温度区间大。在40 - 180 ℃反应塔内,脱硫效率依然能够达到95 %以上。液体pH 值控制在生成 (NH4) 2SO3 的范围之内,进而降低了设备的腐蚀(已有反应塔使用10 年以上的范例) 。运行中一般控制在使循环液接近饱和结晶的浓度以下,使其在塔外结晶,有效避免堵塞现象。

(6) 适应烟气量和烟气含硫量的变化。脱硫系统具有较高的可靠性及灵活性,当烟气量发生变化时,控制系统自动及时进行脱硫剂浓度和量调节。当脱硫剂浓度增加时,系统采用独特的结构设计有效防止气体氨的逃逸,进而避免脱硫剂的浪费和可能造成的环境污染问题。

(7) 适应烟气中粉尘浓度的变化。系统具有高效除尘功能,烟气中的粉尘在脱硫塔内得到有效捕集,同时,系统中设置了固液分离装置,有效实现粉尘的回收再利用,也避免了系统内粉尘杂质沉淀和堵塞。

(8) 系统阻力小。由于LS 塔属于喷射塔,塔本体阻力比填料塔阻力小,仅为填料塔阻力的1/ 3。经过阻力计算以及多次实际应用,测试证明塔本体阻力小于1 kPa。

3 烟气循环

为了进一步节能减排,从主抽风机后取出总烟气量的 1/ 3 ,返回到烧结机中部料面罩内。这样,既可利用烟气余热,减少排入大气的废气,又减少了脱硫系统处理的烟气量。此技术经实践证明是可行的。对于烧结机,当废气的氧体积分数大于17 %时,返回作为烧结用热风对烧结矿的质量无不良影响。该废气到达料面时,氧体积分数在20 %左右,可满足烧结要求。烧结机中部料面罩设计得足够大,可使足够的自然空气被吸入。另外,在烧结机中部料面罩内保持一定的负压,可防止循环废气外逸,防止环境污染与危害人身安全。

4 结语

对于烧结机头烟气脱硫的问题,LS 氨法脱硫工艺和烟气循环相结合是一种节能减排的新思路,该项技术的推广应用不仅在技术上是一个突破,而且还能创造可观的经济效益和社会效益。

该技术正在莱芜市九羊福利铁厂1 # 、2 # 烧结机上实施, 工程计划在2009 年10 月15 日投产。

参考文献

[1 ]黄东升. 烧结烟气脱硫技术探讨. 烧结球团, 2008 ,33 (3) :6 - 10.

[2 ]葛能强,邵永春. 湿式氨法脱硫工艺及应用. 硫酸工业,2006 (6) : 10 - 15.

[3 ]孟庆义,袁生. 湿式氨法脱硫在烟气脱硫中的应用. 氮肥技术, 2007 ,28 (3) :32 - 34.

[4 ]岑望来,胡勇. 烧结烟气脱硫技术现状. 工业安全与环保, 2007 , 33 (7) :27 - 30.

使用微信“扫一扫”功能添加“谷腾环保网”