冶金石灰窑发生炉煤气脱硫分析

摘要:阐述了煤气脱硫对冶金活性石灰生产的必要性,对发生炉煤气脱硫方法进行了分项介绍和分析,并提出了根据煤气原始含硫量的高低和石灰产品的等级定位,确定不同煤气脱硫工艺的建议。

关键词:冶金活性石灰,硫含量,发生炉煤气,干法脱硫,湿法脱硫

近年来,工业用石灰市场高速增长, 2007年,我国全年石灰用量已经超过1.7亿吨,其中钢铁行业用冶金活性石灰量为4250吨,约占石灰总用量的1/4【1】。在众多用途的石灰中,冶金活性石灰的质量要求较为严格,其活性度、生过烧率、CaO含量、SiO2含量及硫含量,直接影响到炼钢成本、钢水质量和冶炼水平【2】。

1.控制冶金石灰窑燃料煤气硫含量的必要性

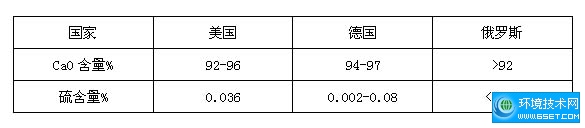

冶金活性石灰中有效CaO含量高,可降低石灰消耗,提高热效率,并能够有效加强冶炼中脱硫、脱磷的效果;冶金活性石灰中的硫含量指标也相当重要,石灰中硫含量高,会造成渣液流动性差,影响炼钢过程的脱硫效果,国外及我国对冶金活性石灰中CaO及硫含量都有较严格的要求【3,4】,参见表1和表2。

|

表1 国外冶金活性石灰CaO及硫含量要求

表2 我国冶金活性石灰CaO及硫含量要求

|

冶金活性石灰中的硫有两个主要来源,第一,来自生石灰石中的有机物、黄铁矿和硫酸钙中的硫;第二,来自燃料中所含的硫【5,6】。来自石灰石的硫只能依靠原料的选择来控制,但来自燃料中的硫,我们可以通过燃料脱硫来控制。在气烧石灰窑中,以天然气和转炉煤气含硫最低,高炉煤气中含硫量次之,一般在600-700mg/Nm3左右,而焦炉煤气和发生炉煤气一般含硫较高,通常都在1500mg/Nm3以上。煤气中的硫以H2S的形式存在,在石灰窑中燃烧后则转变为SO2的形式。

石灰窑中煅烧石灰的基本原理是借助高温,将石灰石中碳酸钙分解成氧化钙和二氧化碳的生石灰,其反应方程式为 CaCO3→CaO+CO2,其工艺过程为,石灰石装入石灰窑后,预热到850℃开始分解,升温至1200℃完成煅烧,再经空气冷却后出窑。

石灰具有一定的固硫作用,其固硫反应方程式为CaO+SO2+1/2O2←→CaSO4,该反应为可逆反应,当温度在850℃左右时,石灰固硫反应率最高,而当温度高于1000℃时,硫酸盐将开始分解,其最佳分解温度大约在1600~1700℃之间,一般石灰窑的煅烧温度在1100-1250℃,在此温度下,仍然存在石灰的固硫反应,其结果是石灰中CaSO4含量增加,CaO含量降低,石灰质量下降。

为保证冶金活性石灰尽量低的含硫量和高的CaO含量,必须利用含硫量低的燃料,或对含硫较高的燃料进行脱硫处理【6】,对于气体燃料而言,焦炉煤气的脱硫通常由焦化厂完成,而发生炉煤气的脱硫则必须在煤气站进行。

2.发生炉煤气脱硫方法介绍

发生炉煤气中的硫来源于气化用煤,主要以H2S形式存在,气化用煤中的硫约有80%转化成H2S进入煤气,煤气的脱硫方法从总体上来分有两种:热煤气脱硫和冷煤气脱硫。在我国,热煤气脱硫现在仍处于试验研究阶段,还有待于进一步完善,而冷煤气脱硫是比较成熟的技术,其脱硫方法也很多。冷煤气脱硫大体上可分为干法脱硫和湿法脱硫两种方法,干法脱硫以氧化铁法和活性炭法应用较广,而湿法脱硫以砷碱法、ADA、改良ADA和栲胶法颇具代表性。

2.2干法脱硫技术

煤气干法脱硫技术应用较早,最早应用于煤气的干法脱硫技术是以沼铁矿为脱硫剂的氧化铁脱硫技术,之后,随着煤气脱硫活性炭的研究成功及其生产成本的相对降低,活性炭脱硫技术也开始被广泛应用。

2.2.1氧化铁脱硫技术

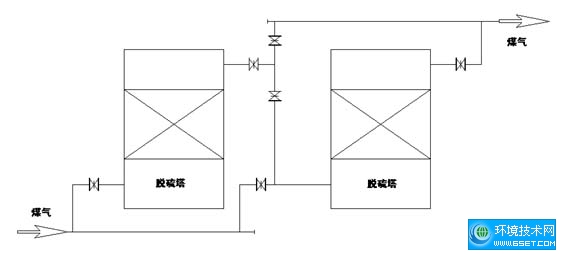

最早使用的氧化铁脱硫剂为沼铁矿和人工氧化铁,为增加其孔隙率,脱硫剂以木屑为填充料,再喷洒适量的水和少量熟石灰,反复翻晒制成,其PH值一般为8-9左右,该种脱硫剂脱硫效率较低,必须塔外再生,再生困难,不久便被其他新型脱硫剂所取代,目前应用较为广泛的氧化铁脱硫剂有TF型、JNT-1型等。活性氧化铁脱硫工艺流程参见图1,氧化铁脱硫和再生反应过程如下。

|

图1 活性氧化铁脱硫工艺流程图 |

(1)脱硫过程

2Fe(OH)3+3H2S→Fe2S3+6H2O

2Fe(OH)3 + H2S→2Fe(OH)2+S+2H2O

Fe(OH)2 + H2S→FeS+2H2O

(2)再生过程

2Fe2S3+3O2+6H2O→4Fe(OH)3+6S

4FeS+3O2+6H2O→4Fe(OH)3+4S

2.2.2活性炭脱硫技术

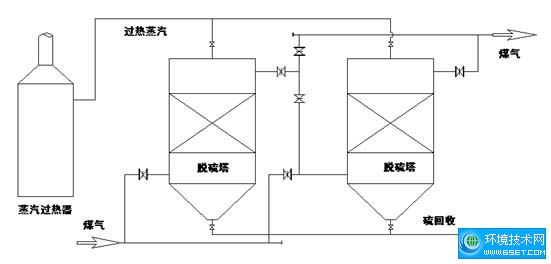

活性炭脱硫主要是利用活性炭的催化和吸附作用,活性炭的催化活性很强,煤气中的H2S在活性炭的催化作用下,与煤气中少量的O2发生氧化反应,反应生成的单质S吸附于活性炭表面。当活性炭脱硫剂吸附达到饱和时,脱硫效率明显下降,必须进行再生。活性炭的再生根据所吸附的物质而定,S在常压下,190℃时开始熔化,440℃左右便升华变为气态,所以,一般利用450-500℃左右的过热蒸汽对活性炭脱硫剂进行再生,当脱硫剂温度提高到一定程度时,单质硫便从活性炭中析出,析出的硫流入硫回收池,水冷后形成固态硫。活性炭脱硫再生工艺流程如图2所示,其脱硫反应过程为2H2S + O2→2S+2H2O。

|

2 活性炭脱硫再生工艺流程 |

2.3湿法脱硫技术

湿法脱硫应用较早的方法是氨洗中和法,自从上世纪50年代初国外出现ADA法以来,我国也先后研制开发了改良型ADA法、MSQ法、KCS法以及栲胶法等脱硫技术。湿法脱硫可以归纳分为物理吸收法、化学吸收法和氧化法三种。物理吸收法是采用有机溶剂作为吸收剂,加压吸收H2S,再经减压将吸收的H2S释放出来,吸收剂循环使用,该法以环丁矾法为代表;化学吸收法是以弱碱性溶剂为吸收剂,吸收过程伴随化学反应过程,吸收H2S后的吸收剂经增温、减压后得以再生,热砷碱法即属化学吸附法;氧化法是以碱性溶液为吸收剂,并加入载氧体为催化剂,吸收H2S,并将其氧化成单质硫,氧化法以改良ADA法和栲胶法为代表。

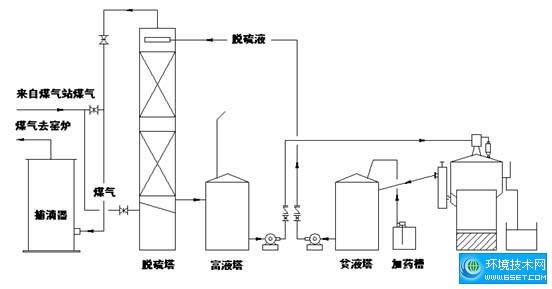

目前,在发生炉煤气的湿法脱硫技术中,应用较为广泛的是栲胶脱硫法。它是以纯碱作为吸收剂,以栲胶为载氧体,以NaVO3为氧化剂。湿法脱硫和再生工艺流程如图3所示,其脱硫及再生的反应过程如下。

|

图3 湿法栲胶脱硫和再生工艺流程 |

(1)吸收

在吸收塔内原料气与脱硫液逆流接触硫化氢与溶液中碱作用被吸收:

H2S+Na2CO3→NaHS+NaHCO3

(2)析硫

在反应槽内硫氢根被高价金属离子氧化生成单质硫:

NaHS+NaHCO3+2NaVO3→S↓+Na2V2O5+Na2 CO3+H2O

生成的四价钒被醌态物质氧化为五价钒:

Na2CO3+ H2O

Na2V2O5 + Q(醌) 2NaVO3 + HQ(酚)

(3)再生氧化

在喷射再生槽内空气将酚态物氧化为醌态:

2HQ+1/2O2→2Q+H2O

3.干法脱硫与湿法脱硫技术综合比较

3.1 干法脱硫的优缺点

3.1.1 干法脱硫的优点

在选用反应活性好硫容高的脱硫剂的前提下,干法脱硫脱硫效率较高,比较适宜精脱硫,处理含H2S较低的煤气,因为,煤气中H2S过高会造成脱硫剂很快失效。

3.1.2干法脱硫的缺点

(1)氧化铁法脱硫

设备笨重,脱硫剂再生大多为间歇再生,每次再生完毕,必须用蒸汽将塔内的残余空气吹净,煤气分析合格后,方能倒塔送气,否则会引起爆炸。另外,更换脱硫剂时,操作劳动强度大,操作不当很容易起火燃烧,较为危险。

(2)活性碳法脱硫

脱硫剂再生使用的过热蒸汽不易获得,而且再生效果很难达到要求,多数厂家干脆就不再生,而是将脱硫剂取出后更换新的活性炭。

对于干法脱硫而言,由于硫的吸附会增加脱硫剂床层的阻力,即而引起煤气压力波动,不利于窑前煤气的正常燃烧。另外,采用干法脱硫,脱硫效率随着脱硫剂应用时间增加而不断降低,不利于控制煤气最终含硫量。而且由于干法脱硫大多属于间歇再生,为了不影响企业连续生产,必须设置备用脱硫塔,造成设备闲置浪费。

3.2 湿式栲胶法脱硫优缺点

3.2.1湿式栲胶法脱硫优点

湿式栲胶法脱硫整个脱硫和再生过程为连续在线过程,脱硫与再生同时进行,不需要设置备用脱硫塔。煤气脱硫净化程度可以根据企业需要,通过调整溶液配比调整,适时加以控制,净化后煤气中H2S含量稳定。

3.2.2 湿式栲胶法脱硫缺点

设备较多,电力装机容量较大,工艺操作比较复杂,设备投资较大。

3.3 运行成本比较

综合考虑干法脱硫脱硫剂再生费用及定期更换脱硫剂的费用,则湿法栲胶脱硫的运行成本要低于干法脱硫。

4.煅烧冶金活性石灰煤气脱硫方式的选择

利用发生炉煤气为燃料煅烧冶金活性石灰,煤气脱硫方式的选择应根据煤气原始含硫量的高低和石灰产品的等级定位来确定。结合石灰生产实际,选择合适的煤气脱硫工艺方法,既有利于提高石灰的品质,又可以有效降低煤气脱硫设备的投资和脱硫运行成本。

对于石灰石品质较差,自身含硫较高,无法生产高等级活性石灰,而且煤气含硫又不是特别高的石灰生产线,可以考虑不进行煤气脱硫。对于原始煤气H2S含量较低,而且要求生产高等级活性石灰的生产线,可考虑利用干法脱硫技术进行煤气脱硫。

对于原始煤气含硫较高,生产高等级石灰的生产线,应该选择湿法脱硫工艺或湿法与干法脱硫相结合的脱硫工艺,利用湿法脱硫先将煤气中的大部分H2S脱除,然后再利用干法脱硫对煤气中的H2S进行精脱,从而达到较高的脱硫净度。这样既利用了湿法脱硫可以在线调整的优点,又利用了干法脱硫脱硫效率高的优点,并克服了由于干法脱硫脱硫剂硫容因素造成的脱硫 剂失效过快的问题。

5.结语

从冶金石灰生产的源头着手,通过控制石灰石的质量和对燃料煤气进行适当的脱硫处理,可以有效降低冶金石灰的硫含量,并提高其中的CaO含量,从而达到降低炼钢成本,提高钢水质量和冶炼水平的目的。对于冶金石灰生产企业而言,结合自身条件和实际情况,有取舍的合理选择燃料煤气的脱硫形式,有利于优化企业的投资规模和产品结构。

参考文献:

[1] 尹保明,2008年前三季度中国石灰工业经济运行情况报告[A],中国石灰协会,中国石灰工业技术交流论文汇编[C],2008,(1-7)

[2] 郭世民,活性石灰在冶金生产中的应用[J],耐火与石灰,2007,32(5):1-2

[3] YB/T 042-2004,中华人民共和国黑色冶金行业标准冶金石灰[S]

[4] 中国冶金建设协会,钢铁企业原料准备设计手册[M],北京:冶金工业出版社,1997年6月

[5] 萧翰斌,煤基活性石灰含硫量浅析[J],涟钢科技与管理,2004,(6):22-24

[6] 李晓君,影响冶金石灰质量的因素[J],辽宁科技大学学报,2008,31(6):579-581

使用微信“扫一扫”功能添加“谷腾环保网”