碱渣吸收硫酸尾气工艺设计与研究

摘要:探讨碱渣代替纯碱吸收硫酸尾气,其内容包括产品质量状况、产品方案、消耗成本、工艺控制条件、产品市场调研小结等;为有关厂家试验尝试提供了可行性研究和技术指导;也为关注尾气吸收和亚硫酸氢钠产品的厂家和商家提供了有参考价值的信息。

关键词:尾气吸收,碱渣利用,亚硫酸氢钠

碱渣是水合肼副产,虽然已有利用,但未充分利用,尤其是利用于硫酸尾气吸收这个新的利用途径更是值得讨论。

处理硫酸尾气一直是倍受行业关注的问题,要在追求环保达标的同时,使其吸收产品又有经济效益往往是比较困难。以往流行的氨吸收剂因涨价幅度大而使不少厂家被迫放弃。寻找新的吸收剂,尤其是价格较低即吸收成本低,所生产的产品又有市场的这类吸收剂一直是行业的追求。用碱渣替代纯碱,是一种新的尝试。

该专题研究可以指导人们作出选择,也可以指导人们进行尝试。其次,由于碱渣的主要成分就是碳酸钠,因此其专题研究对使用纯碱作吸收剂的厂家也有一些参考价值。

1 硫酸尾气数据及分析

1. 1 原始数据

正常工况条件下,尾气进塔温度40 ~ 80 ℃;流量 84 000m3 / h,压力3 500 Pa; 成分是N2、O2、SO2、SO3 等,其中SO2 是0. 4% ~ 0. 6% ,酸雾SO3 是 ≤500 mg /m3。株化每班原用吸收剂液氨2. 5 t。

1. 2 计算数据

由于以上SO2 数据不能直接使用,因此只有在设定条件下进行数据换算。假定尾气的平均分子量与空气近似也取29,则29 g 尾气在0 ℃ 和101. 325 kPa (1 个大气压) 的标准状况V0 为22. 4 L。如果29 g尾气是在60 ℃ 和105 kPa(1. 035 个大气压) 条件下,则体积V1 为26. 4 L。

在正常工况条件下进塔尾气为60 ℃ 时,1 000 L 尾气计重1 098. 5 g。

如果尾气中含SO2 为0. 5% ,则1 000 g尾气中含 SO2 为5 g,即60 ℃ 尾气每立方米含SO2 为5. 5 g。

株化硫酸尾气含SO2 数据大小居中间水平,大于杭州富春江冶炼厂0. 298% 和金隆铜业有限公司 152 mg /m3 , 小于江西有色冶炼加工总厂7 500 mg /m3。

2 原料碱渣数据

2. 1 原始数据

株化水合肼副产碱渣日产100 t,主要成分是十水碳酸钠,组成分别是Na2CO3·10H2O、水、NaOH、 NaCl,对应含量分别为80%、15%、2%、1. 5%。

2. 2 计算数据

碱渣中的十水碳酸钠组分折计算碳酸钠( 无水) 为29. 65%。

碱渣中的NaOH 组分按碱当量折算成碳酸钠为2. 65%。

以上碱渣中的总碱折Na2CO3 为32. 3%

3 产品方案及基本生产方法

3. 1 产品方案

产品方案定为亚硫酸氢钠,是由原料碱渣的主要成分Na2CO3 所决定,如果要进一步生产亚硫酸钠,就得要同时消耗烧碱。产品方案定为亚硫酸氢钠溶液,这是考虑到以尾气和碱渣为原料,产品中的氯化钠和硫酸钠杂质相对较多,生产固体亚硫酸氢钠考核氯化钠比较严格,难以达标,其次是有效含量达96% 也较困难。根据“产品质量状况分析”的数据也不难判断,本溶液产品不经历去除杂质的工艺过程做固体产品,要使总杂质含量控制在4% 以下比较困难。

3. 2 基本原理与流程

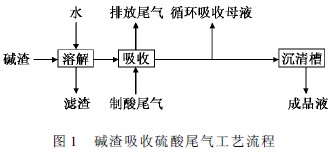

以制酸尾气为原料,以碱渣代替纯碱作吸收剂,生产亚硫酸氢钠溶液产品,其生产方法与纯碱吸收法相同,参考手册文献[1],其基本生产原理和基本工艺流程如图1 所示。

|

在吸收制酸尾气的过程中,碱渣的有效成分是 Na2CO3 和NaOH。尾气中的SO2 与碱渣溶液发生中和反应生成产物亚硫酸氢钠;尾气中的SO3 也与碱渣溶液发生中和反应生成伴生物硫酸钠。

4 产品质量状况分析

4. 1 生产溶液规格产品质量可行

虽然原料碱渣中的氯化钠杂质有可能带入亚硫酸氢钠产品之中,但其溶液产品质量指标中没有与氯化钠相关的考核指标。

虽然原料尾气中的三氧化硫杂质有可能使亚硫酸氢钠产品带硫酸盐,但其产品质量指标中也没有与硫酸盐相关的考核指标,并且这项杂质的来由与使用碱渣原料无关。无论是使用何种吸收剂,只要是以尾气为原料生产的亚硫酸氢钠产品都难免要夹带硫酸盐杂质。

当然,固体产品亚硫酸氢钠,考核氯化物很严格 (0. 01% 以下) ,同时对总杂质含量的控制要求也较高(4% 以下)。

亚硫酸氢钠溶液产品和固体产品的质量指标见表1 和表2。

|

4. 2 碱渣原料带入杂质数据分析

如果原料碱渣的氯化钠杂质全部带入到亚硫酸氢钠溶液产品中,其含量为1%。已知碱渣中总碱折碳酸钠为32. 3% ,杂质氯化钠为1. 5% ,38% 规格亚硫酸氢钠溶液产品至少含SO2 为24. 5% ; 设吸收 24. 5 g SO2 的同时也按其含量比吸收SO3 为2. 23 g,二氧化硫和三氧化硫分别消耗碳酸钠x1 和x2 ,合计 x,x 碳酸钠折碱渣消耗y;则38% 规格亚硫酸氢钠溶液产品每百克中所含杂质NaCl 的克数z 的计算过程如下:

106∶ 128 = x1 ∶ 24. 5 x1 = 20. 29( g)

106∶ 80 = x2 ∶ 2. 23 x2 = 2. 955( g)

y = (20. 29 + 2. 955) ÷ 32. 3% = 71. 966( g)

z = 71. 966 × 1. 5% = 1. 08( g)

4. 3 原料尾气带入杂质数据分析

针对株化硫酸尾气来讲,如果其中的SO3 是与 SO2 按比例吸收并全部转化为硫酸钠带入到亚硫酸氢钠溶液产品中,杂质Na2 SO4 的含量为3. 96%。已知尾气中含SO2 为5. 5 g /m3 ,含SO3 为0. 5 g /m3 , 38% 规格亚硫酸氢钠溶液产品含SO2 至少为 24. 5% ;设吸收24. 5 g二氧化硫的同时吸收质量a 的三氧化硫;则质量a 的三氧化硫转化为硫酸钠b,计算过程:

a = 24. 5 × (0. 5 /5. 5) = 2. 23( g)

2. 23∶ b = 80∶ 142

b = 3. 96( g)

5 消耗定额及成本

5. 1 碱渣消耗定额

理论定额:根据产品质量指标数据和前章节计算数据可知,生产1 t 38% 规格NaHSO3 溶液产品至少需要消耗SO2 245 kg,同时也要吸收SO3 22. 3 kg;对应碳酸钠的消耗分别是202. 9 kg和29. 55 kg;即生产 1 t38% 规格NaHSO3 溶液产品的碳酸钠理论消耗定额为232. 45 kg。如果用碱渣代替纯碱,则含Na2CO3 为32. 3% 的碱渣的理论定额是0. 71966 t / t。

设计定额:如果以参考资料[1]为依据结合尾气原料实际情况设计实物碱渣消耗定额,可定为每吨 38% 规格亚硫酸氢钠溶液产品消耗含碳酸钠32. 3% 的碱渣为0. 75 t。

5. 2 其他消耗定额

生产方法类同的纯碱吸收范例[1],电消耗定额是56 kw·h,因此碱渣吸收法生产1 t 38% 规格亚硫酸氢钠溶液产品的电耗定额可设计为60 kW·h / t。如果制酸尾气中SO2 被看作是一种资源,则计算考核其消耗定额也有实际意义。根据产品质量标准可知,每吨38% 规格亚硫酸氢钠溶液产品中至少含二氧化硫245 kg。如果吸收率取90% ,则SO2 的消耗是272 kg,折原料制酸尾气是5 万m3。

5. 3 成本预测

如果含Na2CO3 32. 3% 的碱渣价格以每吨300 元计,工业电按0. 6 元/ ( kW·h) 计;则碱渣定额0. 75 所对应的消耗成本是225 元,电耗定额是60 所对应的消耗成本是36 元。其余还有折旧大修、包装、工资等成本项目,不包括管理项目在内的这些成本项目,根据资料[1]估计,可控制在每吨200 多元的水平。以上五个成本项目合计总额可控制在500 元/ t 以下。工业纯碱98% 规格每吨为1400 元,如果吸收剂全用纯碱,则吸收剂的消耗成本为346. 1 元,比用碱渣多121. 1 元。

根据已知数据计算,每个班即8 h 的设计吸收 SO2 为3 326 kg,设计38% 规格亚硫酸氢钠溶液产品的班产量为13. 6 t,设计碱渣班消耗量为10. 2 t,设计碱渣班消耗成本为3 060 元。显然,比原来每班消耗 2. 5 t液氨相比,每班减少吸收剂消耗成本4 440 元。至于原来株化亚硫酸铵盐产品,为何氨定额那么高,有待调查分析。

6 工艺控制条件

6. 1 碱渣溶液配制

6. 1. 1 配制温度

碱渣溶液的配制及出料使用温度都可以设定为 30 ~ 40 ℃,其控制点当然是设置于碱渣溶液专用配制槽。

在30 ℃时,碳酸钠的溶解度最大;当温度低于或高于这个温度时,溶解度都要下降,尤其是低于这个温度时,下降很明显。

根据NaCO3·H2O 溶解度数据,在30 ℃时溶解度为50. 5 g,40 ℃ 时溶解度为48. 5 g,可以推算碱渣在 30 ℃和40 ℃时,折碳酸钠Na2CO3 的饱和溶液分别是 28. 7% 和27. 9%。

6. 1. 2 配制配比及浓度

根据碳酸钠饱和溶液浓度数据—取值为28% ,即可设计碱渣的溶解配比。设定碱渣比值为1,则水比值为0. 06。其计算过程如下:

[1 × 80% × 106 / (106 + 180)]÷ (1 + X) = 28% X = 0. 06

根据以上计算,在配制碱渣水溶液时,每吨即 1 000 kg碱渣最少可配水60 kg;这种溶液中的总碱折 Na2CO3 为30. 5% ,在加水之前,碱渣的总碱折Na2CO3 为32. 3%。

6. 2 环保控制标准

为保证环保吸收效果达到要求,株化原氨吸收塔对尾气SO2 回收控制指标是大于等于90% ,株化排空尾气浓度执行标准是低于0. 042%。排放标准附加条款是烟囱高度100 m,SO2 排气量不超过190 kg / h。如果改用碱渣作吸收剂吸收处理尾气,其环保标准还是不变。

6. 3 吸收条件与控制

为保证环保吸收效果,仍然是采用流行的多段吸收工艺。如果把尾气分为一次尾气、二次尾气、排空尾气,那么吸收液就可分为一级循环吸收母液和二级循环吸收母液。一级循环母液是高pH 值溶液,其碱度可控制在每升0. 6 mol以上,pH 值为11 以上,该一级循环母液对二次尾气进行吸收,对排空尾气起把关作用。二级循环母液是低pH 值溶液,其pH 值在7 以下,该二级循环母液对一次尾气进行吸收。当二级循环母液的浓度和pH 值达到亚硫酸氢钠溶液产品的质量要求时出料。或者说在产品出料之时机二级循环母液的浓度是控制在38% 以上,pH 值是控制在4 ~ 4. 6。二级循环母液对尾气的吸收能力较差,是pH 值控制低所致,pH 值控制低又是产品为酸式盐所致。如果是部分使用烧碱做亚硫酸钠溶液产品,其二级循环母液的吸收能力就要强一些。因为亚硫酸钠溶液的pH 值是9. 6。

7 产品市场调研小结

7. 1 产品用途

用于棉织物及有机物的漂白。在染料、造纸、制革、化学合成等工业中用作还原剂。医药工业用于生产安乃近和氨基比林的中间体。食用级产品用作漂白剂、防腐剂、抗氧化剂。溶液级产品的用途应该是不包括“医药”和“食用”。

7. 2 产销行情概述

以前由于液氨价格相对较低,氨的分子量小即碱当量小,对硫酸尾气的吸收成本低,硫酸尾气吸收剂流行使用液氨或氨水,所以在过去亚硫酸盐产品中的铵盐产品是主流。现在,液氨价格涨价幅度较大,所以市场上的亚硫酸盐产品已改变为是以钠盐居多。生产钠盐的厂家,多数都是同时生产亚硫酸钠和亚硫酸氢钠。铵盐亦如此。在已了解到的亚硫酸氢钠生产厂家中,生产溶液产品的相对较少,暂时只是在网上查到一例,宜兴市化学试剂厂,生产的溶液产品每吨1 500元。

产品价格也是体现了钠盐占居优势,溶液规格和固体规格都不例外。最具可比性的是溶液产品,因为溶液产品往往是来源于硫酸尾气吸收副产。现在钠盐固体产品一般都不是来源于硫酸尾气副产,至少不是直接来源。钠盐固体产品的含量都特别高,一般都是 98% 或99%。一例铵盐固体产品是副产亚硫酸铵,其含量只有85%。

目前,亚硫酸氢钠规模最大的规格是固体粉末状规格,规模最大的厂家是天津静海,年产1. 5 万t。该厂亚硫酸盐总产能是每年3 万t。

目前,国内销售市场比较活跃的地区之一是河南。目前,国内亚硫酸氢钠产品的整体市场行情看好。

8 结束语

以纯碱为原料与以碱渣为原料相比,或者是以硫磺为原料与以尾气为原料相比,其道理都是一样,要使产品达到同样的标准,当然是以碱渣和尾气为原料的技术难度要高一些。因此,我们应该采取以下对策:

1)目前以尾气为原料的亚硫酸盐产品都尽量选择溶液规格。

2)为加强尾气资源的利用要建议国家有关部门另行制订副产亚硫酸盐的标准。

3)企业加快技术进步和加大资金投入使生产装备技术上新的台阶,使副产能够达到正产同样的质量水平。

参考文献

[1 ] 天津化工研究院. 化工产品手册. 无机化工产品[M]. 北京: 化学工业出版社,1993.

[2 ] 叶树磁. 硫酸厂生产焦亚硫酸钠的可行性分析[J]. 硫酸工业, 1998,157(5) :19.

使用微信“扫一扫”功能添加“谷腾环保网”